一种多材料3D打印品融合性测试方法与流程

一种多材料3d打印品融合性测试方法

技术领域

1.本发明涉及3d打印相关技术领域,特别涉及一种多材料3d打印品融合性测试方法。

背景技术:

2.随着3d打印机的普及,目前各大打印机生产厂商已经陆陆续续推出了多喷头或单喷头多色3d打印机。

3.当打印产品由不同材质构成时,根据产品模型通过3d打印机直接打印产品,由于不同打印材料的熔点、收缩率不一样,当两种材料平行相互支撑时,会在接触面产生挤压变形、形成凸起,可能还会在接触面产生相互渗现象,当两种材料平行接触时,会在接触面产生缝隙或产生互渗现象,如果变形或缝隙过大,直接打印产品会致使打印产品报废,增加企业的生产成;如果两种材料互渗范围较大,会在接触位置引发混色现象,直接打印产品也会致使打印产品报废,增加企业的生产成本。

技术实现要素:

4.为了克服现有的技术缺陷,解决当打印产品由两种材料相互支撑构成时直接打印产品,存在致使打印产品报废,增加企业生产成本的技术问题,本发明的目的在于提供一种多材料3d打印品融合性测试方法以解决上述技术问题。

5.本发明解决技术问题所采用的技术方案如下:

6.根据本发明的一个方面,设计出一种多材料3d打印品融合性测试方法,包括:

7.创建测试模型,根据理论模型通过3d打印设备打印出相应的测试模型,所述理论模型包括材质不同的第一测试体、第二测试体,所述第一测试体上具有第一插入部以及水平结构的第一插槽,所述第二测试体上具有第二插入部及水平结构的第二插槽,所述第一插入部配合于第二插槽内,并且第一插入部与第二插槽各侧壁接触,所述第二插入部配合于第一插槽内,并且第二插入部与第一插槽各侧壁接触,所述第一测试体的各侧壁对应与所述第二测试体的各侧壁分别处于同一面上;

8.确定最大跳动幅度,测量出测试模型前侧面、左侧面及后侧面的跳动幅度,并确定出最大跳动幅度t1;

9.跳动幅度对比,将所述t1与最大允许跳动幅度t进行比对,确定两种材料是否适合交叉重叠打印。

10.采用上述技术方案,通过理论模型采用3d打印设备打印出相应的测试模型,理论模型包括材质不同的第一测试体、第二测试体,即测试模型也包括材质不同的第一测试体、第二测试体,通过控制理论模型上的第一测试体的第一插入部配合于第二测试体上第二插槽内,第二测试体上的第二插入部配合第一测试体上于第一插槽内,形成相互支撑结构,使得打印出来的测试模型也具有相互支撑结构,实现模拟产品实际打印,通过控制理论模型上第一测试体的各侧壁对应与第二测试体的各侧壁分别处于同一面上,便于对打印出来的

测试模型的各侧面跳动度进行测量,并确定出最大跳动幅度,通过将最大跳动幅度与最大允许跳动幅度进行比对,确定两种材料是否适合交叉重叠打印,即最大跳动幅度小于最大允许跳动幅度时,表明两种材料适合交叉重叠打印,由此,通过小的模型实现模拟产品实际打印,并确定两侧材料是否适合交叉重叠打印,可以防止产品直接打印导致报废的可能,从而可以降低企业生产成本。

11.为了更好的解决上述技术缺陷,本发明还具有更佳的技术方案:

12.在一些实施方式中,所述理论模型还包括第三测试体、第四测试体,所述第三测试体是所述第二测试体的镜像结构体,并且与其材质相同,所述第四测试体是所述第一测试体的镜像结构体,并且与其材质相同,所述第三测试体上的第三插入部配合于所述第四测试体上的第四插槽内,所述第四测试体上的第四插入部位于所述第三测试体上的第三插槽内,并且第一测试体与第三测试体接触,第二测试体与第四测试体接触;

13.测量出测试模型中第三测试体和第四测试体的前侧面、右侧面及后侧面的跳动幅度,并确定出最大跳动幅度t2,将所述t1与t2对比确定出最终最大跳动幅度t

终

;

14.将所述t

终

与最大允许跳动幅度t进行比对,确定两种材料是否适合交叉重叠打印。

15.通过第一测试体对第二测试体整体起到支撑作用,第三测试体对第四支撑体起到整体支撑作用,而第三测试体是第二测试体的镜像结构体并且与其材质相同,第四测试体是第一测试体的镜像结构体并且与其材质相同,由此,可以较好的确定出两种材料是否适合交叉重叠打印。

16.在一些实施方式中,还包括:

17.当所述测试模型中第一测试体与第二测试体发生互渗,则确定最大互渗距离,测量出测试模型中第一测试体与第二测试体接触位置的最大互渗边界与两者接触位置的理论中线之间的垂直距离h1,以及测试模型中第三测试体与第四测试体接触位置的最大互渗边界与两者接触位置的理论中线之间的垂直距离h2,将所述h1与h2对比确定出最终第一大垂直距离h

终1

;

18.将所述t

终

与最大允许跳动幅度t进行比对,以及将所述h

终1

与最大允许垂直距离h进行比对,确定两种材料是否适合交叉重叠打印。由此,当两种材料发生互渗,通过测试模型可以确定互渗情况,反映出实际产品的互渗情况,当最大互渗边界与接触位置的理论中线之间的垂直距离小于最大允许垂直距离时,表明互渗符合要求标准,当最大互渗边界与接触位置的理论中线之间的垂直距离大于最大允许垂直距离时,表明互渗严重,影响产品外观,表面该两种材料不适合交叉重叠打印。

19.在一些实施方式中,还包括:

20.当测试模型中第一测试体与第三测试体不发生互渗,确定最大缝隙量,则测量出测试模型上第一测试体与第三测试体接触位置的最大缝隙量f1、第二测试体与第四测试体接触位置的最大缝隙量f2,将所述f1与f2对比确定出最终最大缝隙量f

终

;

21.将所述t

终

与最大允许跳动幅度t进行比对,所述h

终1

与最大允许垂直距离h进行比对,以及所述f

终

与最大允许缝隙量f进行比对,确定两种材料是否适合交叉重叠打印和水平接触打印。

22.由此,当两材料水平接触不发生互渗时,可能在接触位置产生缝隙,将确定出的最终最大缝隙量f

终

与最大允许跳动幅度t进行比对,可以确定两种材料是否适合水平接触打

印,即当f

终

小于f时,表示适合水平接触打印,当f

终

大于f时,表示缝隙过大,不适合水平接触打印。通过测量出测试模型上最大跳动幅度、最终第一大垂直距离、最大缝隙量,并与相应允许的最大值进行比对,可以全面的确定两种材料是否适合交叉重叠和水平接触打印,避免产品直接打印造成报废,节约生产成本。

23.在一些实施方式中,还包括:

24.当测试模型中第一测试体与第三测试体发生互渗,则测量出测试模型上第一测试体与第三测试体接触位置的最大互渗边界与两者接触位置的理论中线之间的垂直距离h3,测量出测试模型上第二测试体与第四测试体接触位置的最大互渗边界与两者接触位置的理论中线之间的垂直距离h4,将所述h3与h4对比确定出最终第二大垂直距离h

终2

;

25.将所述t

终

与最大允许跳动幅度t进行比对,所述h

终1

、h

终2

与最大允许垂直距离h进行比对,确定两种材料是否适合交叉重叠打印和水平接触打印。

26.由此,当两材料水平接触发生互渗时,通过测量出测试模型中第一测试体与第三测试体接触位置及第二测试体与第时测试体接触位置的最大互渗边界与接触位置的理论中线之间的垂直距离,可以判断出互渗情况,确定是否适合水平接触打印,即当最大互渗边界与接触位置的理论中线之间的垂直距离小于最大允许垂直距离时,表面适合水平接触打印,反之表面互渗严重,不适合水平接触打印。通过测量出测试模型上最大跳动幅度、最终第一大垂直距离、最终第二大垂直距离,并与相应允许的最大值进行比对,可以全面的确定两种材料是否适合交叉重叠和水平接触打印,避免产品直接打印造成报废,节约生产成本。

27.在一些实施方式中,所述理论模型呈立方体结构。由此,便于对最大跳动幅度、最大互渗距离、垂直距离、最大缝隙量进行测量。

28.在一些实施方式中,所述接触位置的理论中线通过数码显像尺寸测量系统在所述测试模型中描绘出。

29.在一些实施方式中,所述最大跳动幅度的测量通过千分表测量出或者三坐标测量仪测量出。

30.在一些实施方式中,所述最大缝隙量通过塞片测量。

31.在一些实施方式中,所述材质不同的第一测试体、第二测试体包括第一测试体与第二测试体的基材相同,只是第一测试体与第二测试体的基材里面添加不同颜色色母,或者第一测试体与第二测试体基材不相同,并且分别添加不同颜色色母。

附图说明

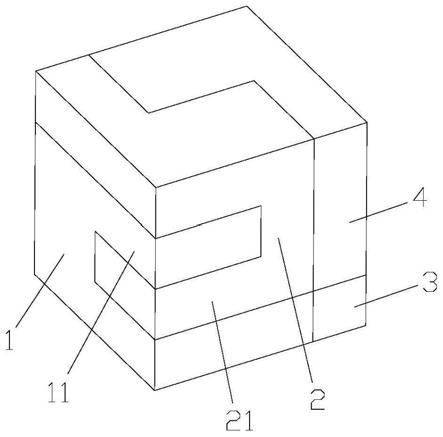

32.图1为本发明提供的一种实施方式的多材料3d打印品融合性测试方法中理论模型的结构示意图;

33.图2为图1另一视角的结构示意图;

34.图3为理论模型中第一测试体与第二测试体的结构示意图;

35.图4为图3另一视角的结构示意图;

36.图5为理论模型的爆炸结构示意图;

37.附图标记:

38.1、第一测试体;11、第一插入部;12、第一插槽;2、第二测试体;21、第二插入部;22、第二插槽;3、第三测试体;31、第三插入部;32、第三插槽;4、第四测试体;41、第四插入部;

42、第四插槽。

具体实施方式

39.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

40.实施例一

41.参考图1至图5所示,本发明提供的一种多材料3d打印品融合性测试方法,包括:

42.创建测试模型,根据理论模型通过3d打印设备打印出相应的测试模型,理论模型包括第一测试体1、第二测试体2、第三测试体3、第四测试体4,其中,第一测试体1材质与第二测试体2材质不同,第一测试体1上具有第一插入部11以及水平结构的第一插槽12,第一插入部11的厚度为第一测试体1总厚度的1/3,第一插槽12高度为第一测试体1总厚度的1/3,第二测试体2上具有第二插入部21及水平结构的第二插槽22,第二插入部21的厚度为第二测试体2总厚度的1/3,第二插槽22高度为第二测试体2总厚度的1/3,第一插入部11配合于第二插槽22内,并且第一插入部11与第二插槽22各侧壁接触,第二插入部21配合于第一插槽12内,并且第二插入部21与第一插槽12各侧壁接触。第一测试体1的各侧壁对应与第二测试体2的各侧壁分别处于同一面上,即第一测试体1左侧侧面与第二测试体2的左侧侧面处于同一面上,第一测试体1右侧侧面与第二测试体2的右侧侧面处于同一面上,第一测试体1前侧侧面与第二测试体2的前侧侧面处于同一面上,第一测试体1后侧侧面与第二测试体2的后侧侧面处于同一面上。第三测试体3是第二测试体2的镜像结构体,并且与第二测试体2材质相同;第四测试体4是第一测试体1的镜像结构体,并且与第一测试体1材质相同。第三测试体3上的第三插入部31配合于第四测试体4上的第四插槽42内,第四测试体4上的第四插入部41位于第三测试体3上的第三插槽32内,并且第一测试体1右侧与第三测试体3左侧接触、第二测试体2右侧与第四测试体4左侧接触,并构成一个立方体结构。当然,通过3d打印设备打印的测试模型也具有第一测试体、第二测试体、第三测试体、第四测试体,整体也为立方体结构,具体结构参照理论模型。

43.确定最大跳动幅度,测量出测试模型各侧面的跳动幅度,并通过对比确定出最大跳动幅度t

终

。其中,各侧面的跳动幅度包括:测试模型中第一测试体与第二测试体前侧面、左侧面及后侧面的跳动幅度,以及第三测试体和第四测试体的前侧面、右侧面及后侧面的跳动幅度。

44.跳动幅度对比,将t

终

与最大允许跳动幅度t进行比对,确定两种材料是否适合交叉重叠打印,若t

终

<t,表明适合交叉重叠打印,反之,则不适合交叉重叠打印。其中,t值为0.5-5mm,根据3d打印设备、打印产品及材质进行确定,这里不作限定。

45.其中,最大跳动幅度的测量通过千分表测量出或者三坐标测量仪测量出。

46.材质不同的第一测试体、第二测试体包括第一测试体与第二测试体的基材相同,只是第一测试体与第二测试体的基材里面添加不同颜色色母,或者第一测试体与第二测试体基材不相同,并且分别添加不同颜色色母。

47.实施例二

48.参考图1至图5所示,本发明提供的另一种多材料3d打印品融合性测试方法,包括:

49.创建测试模型,根据理论模型通过3d打印设备打印出相应的测试模型,理论模型包括第一测试体1、第二测试体2、第三测试体3、第四测试体4,其中,第一测试体1材质与第二测试体2材质不同,第一测试体1上具有第一插入部11以及水平结构的第一插槽12,第一插入部11的厚度为第一测试体1总厚度的1/3,第一插槽12高度为第一测试体1总厚度的1/3,第二测试体2上具有第二插入部21及水平结构的第二插槽22,第二插入部21的厚度为第二测试体2总厚度的1/3,第二插槽22高度为第二测试体2总厚度的1/3,第一插入部11配合于第二插槽22内,并且第一插入部11与第二插槽22各侧壁接触,第二插入部21配合于第一插槽12内,并且第二插入部21与第一插槽12各侧壁接触。第一测试体1的各侧壁对应与第二测试体2的各侧壁分别处于同一面上,即第一测试体1左侧侧面与第二测试体2的左侧侧面处于同一面上,第一测试体1右侧侧面与第二测试体2的右侧侧面处于同一面上,第一测试体1前侧侧面与第二测试体2的前侧侧面处于同一面上,第一测试体1后侧侧面与第二测试体2的后侧侧面处于同一面上。第三测试体3是第二测试体2的镜像结构体,并且与第二测试体2材质相同;第四测试体4是第一测试体1的镜像结构体,并且与第一测试体1材质相同。第三测试体3上的第三插入部31配合于第四测试体4上的第四插槽42内,第四测试体4上的第四插入部41位于第三测试体3上的第三插槽32内,并且第一测试体1右侧与第三测试体3左侧接触、第二测试体2右侧与第四测试体4左侧接触,并构成一个立方体结构。当然,通过3d打印设备打印的测试模型也具有第一测试体、第二测试体、第三测试体、第四测试体,整体也为立方体结构,具体结构参照理论模型。

50.确定最大跳动幅度,测量出测试模型各侧面的跳动幅度,并通过对比确定出最大跳动幅度t

终

。其中,各侧面的跳动幅度包括:测试模型中第一测试体与第二测试体前侧面、左侧面及后侧面的跳动幅度,以及第三测试体和第四测试体的前侧面、右侧面及后侧面的跳动幅度。

51.当测试模型中第一测试体与第二测试体发生互渗,则确定最大互渗距离,测量出测试模型中第一测试体与第二测试体接触位置的最大互渗边界与两者接触位置的理论中线之间的垂直距离h1,以及测试模型中第三测试体与第四测试体接触位置的最大互渗边界与两者接触位置的理论中线之间的垂直距离h2,将h1与h2对比确定出最终第一大垂直距离h

终1

。其中,接触位置包括横向接触位置和竖向接触位置。

52.将t

终

与最大允许跳动幅度t进行比对,以及h

终1

与最大允许垂直距离h进行比对,确定两种材料是否适合交叉重叠打印,若t

终

<t,并且h

终1

<h,表明适合交叉重叠打印,反之,则不适合交叉重叠打印。其中,t值为0.5-5mm,根据3d打印设备、打印产品及材质进行确定,这里不作限定;h值为0.5-5mm,根据打印产品及材质进行确定,这里不作限定。

53.其中,最大跳动幅度的测量通过千分表测量出或者三坐标测量仪测量出。接触位置的理论中线通过数码显像尺寸测量系统在测试模型中描绘出。

54.材质不同的第一测试体、第二测试体包括第一测试体与第二测试体的基材相同,只是第一测试体与第二测试体的基材里面添加不同颜色色母,或者第一测试体与第二测试体基材不相同,并且分别添加不同颜色色母。

55.实施例三

56.参考图1至图5所示,本发明提供的又一种多材料3d打印品融合性测试方法,包括:

57.创建测试模型,根据理论模型通过3d打印设备打印出相应的测试模型,理论模型包括第一测试体1、第二测试体2、第三测试体3、第四测试体4,其中,第一测试体1材质与第二测试体2材质不同,第一测试体1上具有第一插入部11以及水平结构的第一插槽12,第一插入部11的厚度为第一测试体1总厚度的1/3,第一插槽12高度为第一测试体1总厚度的1/3,第二测试体2上具有第二插入部21及水平结构的第二插槽22,第二插入部21的厚度为第二测试体2总厚度的1/3,第二插槽22高度为第二测试体2总厚度的1/3,第一插入部11配合于第二插槽22内,并且第一插入部11与第二插槽22各侧壁接触,第二插入部21配合于第一插槽12内,并且第二插入部21与第一插槽12各侧壁接触。第一测试体1的各侧壁对应与第二测试体2的各侧壁分别处于同一面上,即第一测试体1左侧侧面与第二测试体2的左侧侧面处于同一面上,第一测试体1右侧侧面与第二测试体2的右侧侧面处于同一面上,第一测试体1前侧侧面与第二测试体2的前侧侧面处于同一面上,第一测试体1后侧侧面与第二测试体2的后侧侧面处于同一面上。第三测试体3是第二测试体2的镜像结构体,并且与第二测试体2材质相同;第四测试体4是第一测试体1的镜像结构体,并且与第一测试体1材质相同。第三测试体3上的第三插入部31配合于第四测试体4上的第四插槽42内,第四测试体4上的第四插入部41位于第三测试体3上的第三插槽32内,并且第一测试体1右侧与第三测试体3左侧接触、第二测试体2右侧与第四测试体4左侧接触,并构成一个立方体结构。当然,通过3d打印设备打印的测试模型也具有第一测试体、第二测试体、第三测试体、第四测试体,整体也为立方体结构,具体结构参照理论模型。

58.确定最大跳动幅度,测量出测试模型各侧面的跳动幅度,并通过对比确定出最大跳动幅度t

终

。其中,各侧面的跳动幅度包括:测试模型中第一测试体与第二测试体前侧面、左侧面及后侧面的跳动幅度,以及第三测试体和第四测试体的前侧面、右侧面及后侧面的跳动幅度。

59.当测试模型中第一测试体与第二测试体发生互渗,则确定最大互渗距离,测量出测试模型中第一测试体与第二测试体接触位置的最大互渗边界与两者接触位置的理论中线之间的垂直距离h1,以及测试模型中第三测试体与第四测试体接触位置的最大互渗边界与两者接触位置的理论中线之间的垂直距离h2,将h1与h2对比确定出最终第一大垂直距离h

终1

。其中,接触位置包括横向接触位置和竖向接触位置。

60.当测试模型中第一测试体与第三测试体不发生互渗,则确定最大缝隙量,测量出测试模型上第一测试体与第三测试体接触位置的最大缝隙量f1、测试模型上第二测试体与第四测试体接触位置的最大缝隙量f2,将f1与f2对比确定出最终最大缝隙量f

终

。

61.将t

终

与最大允许跳动幅度t进行比对,h

终1

与最大允许垂直距离h进行比对,以及f

终

与最大允许缝隙量f进行比对,确定两种材料是否适合交叉重叠打印和水平接触打印,若

t终

<t,并且h

终1

<h,f

终

<f,表明适合交叉重叠打印,反之,则不适合交叉重叠打印。其中,t值为0.5-5mm,根据3d打印设备、打印产品及材质进行确定,这里不作限定;h值为0.5-5mm,根据打印产品及材质进行确定,这里不作限定;f值为0.1-5mm,根据打印产品及材质进行确定,这里不作限定。

62.其中,最大跳动幅度的测量通过千分表测量出或者三坐标测量仪测量出。接触位置的理论中线通过数码显像尺寸测量系统在测试模型中描绘出。最大缝隙量通过塞片测量。

63.材质不同的第一测试体、第二测试体包括第一测试体与第二测试体的基材相同,只是第一测试体与第二测试体的基材里面添加不同颜色色母,或者第一测试体与第二测试体基材不相同,并且分别添加不同颜色色母。

64.实施例四

65.参考图1至图5所示,本发明提供的再一种多材料3d打印品融合性测试方法,包括:

66.创建测试模型,根据理论模型通过3d打印设备打印出相应的测试模型,理论模型包括第一测试体1、第二测试体2、第三测试体3、第四测试体4,其中,第一测试体1材质与第二测试体2材质不同,第一测试体1上具有第一插入部11以及水平结构的第一插槽12,第一插入部11的厚度为第一测试体1总厚度的1/3,第一插槽12高度为第一测试体1总厚度的1/3,第二测试体2上具有第二插入部21及水平结构的第二插槽22,第二插入部21的厚度为第二测试体2总厚度的1/3,第二插槽22高度为第二测试体2总厚度的1/3,第一插入部11配合于第二插槽22内,并且第一插入部11与第二插槽22各侧壁接触,第二插入部21配合于第一插槽12内,并且第二插入部21与第一插槽12各侧壁接触。第一测试体1的各侧壁对应与第二测试体2的各侧壁分别处于同一面上,即第一测试体1左侧侧面与第二测试体2的左侧侧面处于同一面上,第一测试体1右侧侧面与第二测试体2的右侧侧面处于同一面上,第一测试体1前侧侧面与第二测试体2的前侧侧面处于同一面上,第一测试体1后侧侧面与第二测试体2的后侧侧面处于同一面上。第三测试体3是第二测试体2的镜像结构体,并且与第二测试体2材质相同;第四测试体4是第一测试体1的镜像结构体,并且与第一测试体1材质相同。第三测试体3上的第三插入部31配合于第四测试体4上的第四插槽42内,第四测试体4上的第四插入部41位于第三测试体3上的第三插槽32内,并且第一测试体1右侧与第三测试体3左侧接触、第二测试体2右侧与第四测试体4左侧接触,并构成一个立方体结构。当然,通过3d打印设备打印的测试模型也具有第一测试体、第二测试体、第三测试体、第四测试体,整体也为立方体结构,具体结构参照理论模型。

67.确定最大跳动幅度,测量出测试模型各侧面的跳动幅度,并通过对比确定出最大跳动幅度t

终

。其中,各侧面的跳动幅度包括:测试模型中第一测试体与第二测试体前侧面、左侧面及后侧面的跳动幅度,以及第三测试体和第四测试体的前侧面、右侧面及后侧面的跳动幅度。

68.当测试模型中第一测试体与第二测试体发生互渗,则确定最大互渗距离,测量出测试模型中第一测试体与第二测试体接触位置的最大互渗边界与两者接触位置的理论中线之间的垂直距离h1,以及测试模型中第三测试体与第四测试体接触位置的最大互渗边界与两者接触位置的理论中线之间的垂直距离h2,将h1与h2对比确定出最终第一大垂直距离h

终1

。其中,接触位置包括横向接触位置和竖向接触位置。

69.当测试模型中第一测试体与第三测试体发生互渗,则测量出测试模型上第一测试体与第三测试体接触位置的最大互渗边界与两者接触位置的理论中线之间的垂直距离h3,测量出测试模型上第二测试体与第四测试体接触位置的最大互渗边界与两者接触位置的理论中线之间的垂直距离h4,将h3与h4对比确定出最终第二大垂直距离h

终2

。

70.将t

终

与最大允许跳动幅度t进行比对,h

终1

、h

终2

与最大允许垂直距离h进行比对,确定两种材料是否适合交叉重叠打印和水平接触打印,若t

终

<t,并且h

终1

<h,h

终2

<h,表明适合交叉重叠打印,反之,则不适合交叉重叠打印。其中,t值为0.5-5mm,根据3d打印设备、打

印产品及材质进行确定,这里不作限定;h值为0.5-5mm,根据打印产品及材质进行确定,这里不作限定。

71.其中,最大跳动幅度的测量通过千分表测量出或者三坐标测量仪测量出。接触位置的理论中线通过数码显像尺寸测量系统在测试模型中描绘出。最大缝隙量通过塞片测量。

72.材质不同的第一测试体、第二测试体包括第一测试体与第二测试体的基材相同,只是第一测试体与第二测试体的基材里面添加不同颜色色母,或者第一测试体与第二测试体基材不相同,并且分别添加不同颜色色母。

73.以上所述的仅是本发明的一些实施方式,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1