一种整流罩及其制备方法与流程

240min;

11.s7:以不大于3℃/min的降温速率降温至60℃以下脱模,取出制品清理合模线处残余树脂。

12.进一步,所述s1步骤中,模具采用优质模具钢制作,模具型面根据对接及铆接结构标准进行设计匹配。

13.进一步,所述s1步骤中,所述再对模具进行清洁处理为,将整流罩模具事先用气枪吹去模具表面灰尘碎屑,再用棉布蘸酒精擦去残留油污;用棉布蘸脱模剂均匀涂在模具表面。

14.进一步,所述s1步骤中,再对模具进行清洁处理为,将整流罩模具事先用气枪吹去模具表面灰尘碎屑,再用棉布蘸酒精擦去残留油污重复优选3次;用棉布蘸脱模剂均匀涂在模具表面静置待脱模剂附着在模具上,重复该步骤;优选的,静置10分钟,重复3次。

15.进一步,所述s2步骤中,所述喷涂了聚四氟乙烯的材料是铁片,塑料;

16.任选的,碳纱或纤维布的厚度为0.1-1mm;根据实际情况选择厚度,比如可以0.2mm。

17.进一步,所述s2步骤中,复合板材的结构为上中下三层,上下层分别为上蒙皮和下蒙皮,中间层为类似蜂窝的结构,其由多个小块连接构成;其中小块的形状不受限制,每个小块中间为发泡芯材,外面包裹一层碳纱,发泡芯材和碳纱或纤维布之间热压紧密结合。

18.进一步,所述小块的形状为多边形和或异型;优选的,所述多边形为三角形,四边形,五边形和或六边形;所述异型不限于半球形,u形。

19.进一步,所述s3步骤中,上下蒙皮的材料为碳纤维预浸料;优选的,碳纤维预浸料单层厚度为0.1-1mm;根据实际情况选择厚度,比如可以0.2mm。

20.进一步,所述s4步骤中,所述固定的方式为螺丝锁定或插销。

21.进一步,所述s6步骤为,所有的纱铺贴完成后盖上上模并锁紧加热固化成型;固化程序如下:以0.5~3℃/min的升温速率升温至140℃,在140℃温度条件下恒温40min;恒温结束后以0.5~3℃/min的升温速率升温至170℃-180℃,在170℃-180℃温度条件下恒温90-240min。

22.根据复合板材的模具设计将复合板材分割成多个格子。根据力学性能要求,如果力学要求越高则格子越小;例如可以是正方形格子;10*10mm、20*20mm;30*30mm等。

23.整流罩中的复合板材的中间层为类似蜂窝的结构。一般认为蜂窝结构为多个六边形相互连接形成的结构,本发明的类似蜂窝的结构是指多个小块相互连接形成的结构,其中的小块不一定是六边形,可以是任意形状,比如三角形,四边形,五边形和/或六边形等更多边形,还可以是异型,所述异型涵盖不限于半球形,u形的所有不规则的形状。所述多个小块可以是相同形状,也可以是不同形状。

24.每个小块中间为发泡芯材,外面包裹一层碳纱,发泡芯材和碳纱之间热压紧密结合。其中发泡芯材保证了其具有轻质和高强的特性。同时外围包裹一层碳纱,碳纱保证了复合板材的进一步高强。由于发泡芯材能任意切割和任意组合,所以对于大型复杂异型件特别有优势。又由于是整体成型工艺,不会出现现有技术使用铝蜂窝复合板胶接工艺时由于胶黏剂或者胶接差异而引起的接缝处脱粘等风险。

25.本发明的优势如下:

26.1.较传统夹芯材料,本发明采用夹芯结构具有更低的设计密度,实现在相同外观尺寸下显著减轻制品的重量,进一步增加有效载荷。

27.2.较传统热压罐分步固化成型工艺,本发明整体成型不需要分步制备上蒙皮、下蒙皮及后期胶接合型等过程,简化了整体制造流程,缩短了制造周期。

28.3.本发明非热压罐分步固化成型工艺,规避了制品受罐体大小约束的限制,更易制备大型异形件制品。同时不需要大型模具,大大节省了成本。

29.4.本发明采用复合芯材作为夹芯材料,其在模具内环境下,受热成型过程中,发泡芯材受热膨胀,而后固化定型,在此过程中其受热产生的向外膨胀力挤压作用于外围各层的纤维预浸布,可以有效排挤层间微小气泡,提升纤维复材内部的层间结合力,从而提升制品的力学性能。

具体实施方式

30.下面详细描述本发明的实施例,所述实施例的示例旨在用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

31.以下实施例的碳纤维预浸料和发泡芯材不限型号和类别。比如碳纤维预浸料的faw可以为200g/m2,rc为37%;也可以选择rc为40%等。

32.发泡芯材的faw可以为200g/m2,比如厦门市豪尔新材料股份有限公司的hr-313-6、hr-313-8、hr-313-10等。

33.实施例1:

34.一种整流罩的制备方法,其特征在于,步骤包括:

35.s1:设计制造模具,模具内埋加热管道,可通过导热油、电加热丝、加热棒等对模具进行加热,模具包括用于复合材料罩体一体成型的下模和上模以及芯材成型的模具,模具制造完成后再对其进行清洁处理;

36.优选的,模具采用比如45#、718、q235等优质模具钢制作,模具型面根据对接及铆接结构标准进行设计匹配。

37.所述再对模具进行清洁处理为,将整流罩模具事先用气枪吹去模具表面灰尘碎屑,再用棉布蘸酒精擦去残留油污;用棉布蘸脱模剂均匀涂在模具表面。

38.更优选的,再对模具进行清洁处理为,将整流罩模具事先用气枪吹去模具表面灰尘碎屑,再用棉布蘸酒精擦去残留油污重复优选3次;用棉布蘸脱模剂均匀涂在模具表面静置10min待脱模剂附着在模具上,重复该步骤;优选的,静置10分钟,重复3次。

39.s2:根据产品体积计算好芯材用量,采用喷涂了聚四氟乙烯的材料(比如铁片,塑料等)作为栅格挡板的芯材模具,将芯材模具的每个格子中放入未发泡的芯材,随后加热使发泡芯材充满每个格子获得预制芯材,处理预制芯材使光滑无毛边,再将处理后的预制芯材外面包裹碳纱或纤维布,制作成复合芯材;优选的,纤维布为玻纱或凯夫拉中的至少一种;

40.优选的,所述碳纱或纤维布的厚度为0.1-1mm;根据实际情况选择厚度,比如可以0.2mm。

41.所述复合板材的结构为上中下三层,上下层分别为上蒙皮和下蒙皮,中间层为类似蜂窝的结构,其由多个小块连接构成;其中小块的形状不受限制,每个小块中间为发泡芯材,外面包裹一层碳纱,发泡芯材和碳纱或纤维布之间热压紧密结合。

42.更优选的,所述小块的形状为多边形和或异型;优选的,所述多边形为三角形,四边形,五边形六边形;

43.再优选的,所述多边形为三角形,四边形,五边形和/或六边形等更多边形;还可以是异型,所述异型涵盖不限于半球形,u形的所有不规则的形状。所述多个小块可以是相同形状,也可以是不同形状。

44.s3:根据整流罩端头、前锥段、圆筒段、倒锥段的结构尺寸,裁切内外蒙皮后在模具下模铺外蒙皮,最外层为3k碳布,整体铺层顺序为3k/45

°

/45

°

/0

°

/90

°

/45

°

,层数及角度根据具体需求定,铺层过程中避免出现搭桥及鼓包;

45.优选的,上下蒙皮的材料为碳纤维预浸料;单层厚度为0.1-1mm;根据实际情况选择厚度,比如可以0.2mm。

46.s4:完成下蒙皮的铺贴后放置铆接结构的预埋金属件并固定在模具上,以保证成型时不位移,同时将复合芯材根据设计铺放在下蒙皮上;

47.优选的,所述固定的方式为螺丝锁定或插销。

48.s5:将外蒙皮反包同时在复合芯材和金属件上铺贴内蒙皮,内蒙皮同外蒙皮铺设方式相同;

49.s6:所有的纱铺贴完成后盖上上模并锁紧加热固化成型;优选的,固化程序如下:以0.5~3℃/min的升温速率升温至120-140℃,在120-140℃温度条件下恒温30-50min;恒温结束后以0.5~3℃/min的升温速率升温至140-180℃,在140-180℃温度条件下恒温90-240min;

50.更优选的,s6步骤为,所有的纱铺贴完成后盖上上模并锁紧加热固化成型;固化程序如下:以0.5~3℃/min的升温速率升温至140℃,在140℃温度条件下恒温40min;恒温结束后以0.5~3℃/min的升温速率升温至170℃-180℃,在170℃-180℃温度条件下恒温90-240min;

51.s7:以不大于3℃/min的降温速率降温至60℃以下脱模,取出制品清理合模线处残余树脂。

52.以上方法制备获得的直径4.2m长度12m的整流罩整体重量约为1000kg,采用铝蜂窝类似方法制造的整流罩约为1500kg。

53.实施例2整流罩用的复合板材的性能测试:

54.1、根据复合板材的结构尺寸180*360*26mm,上下蒙皮面板及侧面壁厚1.2mm,裁切准备碳纤维预浸料和发泡芯材;

55.2、根据复合板材的模具180*360*26mm,设计分割成比如20*20mm的正方形格子,采用喷涂了聚四氟乙烯的材料(比如铁片或塑料片均可)作为栅格挡板,将每个格子放入未发泡的芯材使加热成型后充满每个格子,130℃加热15min成型制备好预制芯材;

56.3、将上述获得的预制芯材(20*20mm)去除毛边,并用粗砂纸进行粗化处理使表面光滑;处理完成后将厚度为0.2mm的45

°

碳纱(大小为26*82mm)包裹在预制芯材外面(可包裹预制芯材的四个面,也可包裹预制芯材的五个面或六个面),当包裹预制芯材的四个面时,

上下面各留出约3mm的碳纱并反包制作成复合芯材;

57.4、在复合板材下模具中铺设下蒙皮即碳纤维预浸料;

58.5、将上述制备得到的每个复合芯材均匀密集相互贴合的铺设在下模具中,全部铺设完毕后,再在复合芯材上铺设上蒙皮并反包盖住上模盖后通过螺丝锁紧;

59.6、将上述模具打开制热装置,其温度为150℃,成型时间1.5h,在加热传导的过程中夹芯层的发泡芯材受热膨胀,导致其外围的碳纤维预浸料受挤压充满模腔,同时受热过程中碳纤维预浸料中的环氧树脂固化成型;

60.7、待固化成型完成,将上述模具转至冷却台;

61.8、冷却至可开模温度,其温度为40℃,冷却时间30min,开模取出制件,获得粗胚体;

62.9、对上述粗胚体的外观进行整修等操作,获得一个新型的轻质高强的复合板材。

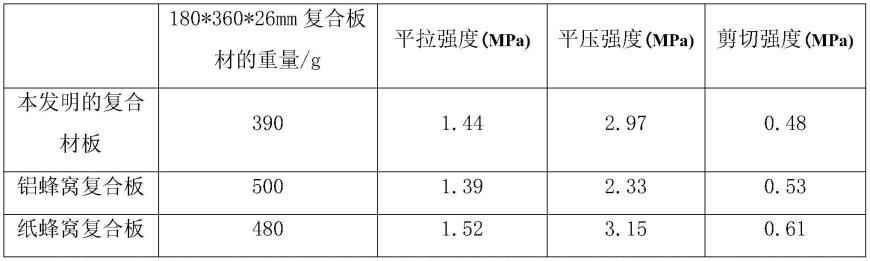

63.将所得的复合板材进行表1各项参数的测试,参考gb/t1452-2018夹层结构平拉强度试验方法;gb/t1453-2005夹层结构或芯子平压性能试验方法;gb/t1455-2005-t夹层结构或芯子剪切性能试验方法。

64.其中铝蜂窝复合板的铝蜂窝内切圆直径6.35mm,铝箔厚度0.06mm;密度64kg/m3。纸蜂窝复合板的纸蜂窝内切圆直径4.8mm,芳纶纸壁厚0.05,密度64kg/m3。

65.表1实施例2所得复合板材的效果对比表

[0066][0067]

从表1可以看出,按照本发明方法制备的整流罩用的复合板材与铝蜂窝复合板,纸蜂窝复合板比较,力学性能满足要求但重量更轻,凸显了轻质高强的特点。

[0068]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1