低吸附塑料移液吸头的表面处理方法与流程

1.本发明涉及低吸附塑料移液吸头的表面处理技术领域,具体为低吸附塑料移液吸头的表面处理方法。

背景技术:

2.低吸附塑料移液吸头大多采用疏水性塑料制成,通过注塑的方式实现成型加工。

3.现有的申请号为:cn202110215342.5的一种超低吸附移液吸头的表面处理方法和申请号为:cn202111368792.4的一种用于实现低吸附塑料移液吸头的表面处理方法的专利,都公开了对疏水性材料制备的吸头进行表面处理的方法。

4.但在实际使用过程中,吸头属于消耗性产品,针对不同的液体,为了避免污染,提高实验的精度,大多需要更换吸头,因此采用疏水性材料制备完整的吸头,成本高,使用效率低,容易造成材料的浪费。

技术实现要素:

5.本发明的目的在于提供低吸附塑料移液吸头的表面处理方法,以解决塑料材质制备吸头的表面疏水性处理问题。

6.为实现上述目的,本发明提供如下技术方案:1.低吸附塑料移液吸头的表面处理方法,其特征在于:所述处理方法包含以下步骤:

7.注塑成型,将塑料原料熔融并挤压注塑在模具中,通过冷却得到锥形的塑料移液吸头;

8.蚀刻处理,将注塑成型并冷却至室温的塑料移液吸头放置在蚀刻液中,浸泡时间为2-4分钟;

9.惰性干燥,将蚀刻后的塑料移液吸头放置在惰性气体环境中,通过清水冲洗后风冷干燥;

10.喷涂填充,将疏水性涂料喷涂在塑料移液吸头的蚀刻外壁上,喷涂后,通过高温干燥后静止冷却至室温;

11.等离子处理,将喷涂后的塑料移液吸头放置在等离子表面处理装置中,冲入二氧化碳和氮气的混合气体,对喷涂位置的表面进行电离处理;

12.循环处理,将处理后的塑料移液吸头再次喷涂并烘干冷却,冷却后将塑料移液吸头再次放置在等离子表面处理装置中处理,循环3-4次;

13.表面打磨,待喷涂厚度与塑料移液吸头上端的外表面齐平时,对塑料移液吸头的外壁进行打磨。

14.优选的,所述塑料移液吸头位于蚀刻液中的深度为塑料移液吸头自身高度的四分之三,蚀刻液为缓慢侵蚀塑料外壁的腐蚀液。

15.优选的,所述塑料移液吸头表面打磨的光滑度为镜面级,表面打磨后通过清水冲洗。

16.优选的,所述喷涂填充过程中单次的喷涂厚度不超过蚀刻深度的三分之一,疏水性喷涂涂料为二氧化硅粉末混合物。

17.优选的,所述喷涂填充后的高温干燥温度为80-100摄氏度,烘焙位置为喷涂的塑料移液吸头蚀刻位置,塑料移液吸头未蚀刻位置通过多组隔热环分隔。

18.优选的,所述等离子表面处理装置中反应腔室温度为25℃,真空度为0.3mbar,功率为1.5kw,处理时间为20min。

19.优选的,所述高温干燥处理的方式为循环热风干燥或红外线辐射干燥。

20.优选的,所述惰性干燥中清水冲洗的时间为5-10分钟,所述表面打磨过程中清水冲洗的时间为2-3分钟。

21.与现有技术相比,本发明的有益效果是:

22.本发明通过采用蚀刻的方式实现对塑料制备的吸头进行腐蚀处理,再通过多次循环喷涂形成多层结构的吸头疏水表面,从而在达到提高吸头表面质量的前提下,节省材料,提高材料的利用率,同时通过多层处理,充分对吸头外表面进行处理,避免由于磨损造成表面粘连,大大提高了吸头的使用寿命,降低了成本,提高了利用率。

附图说明

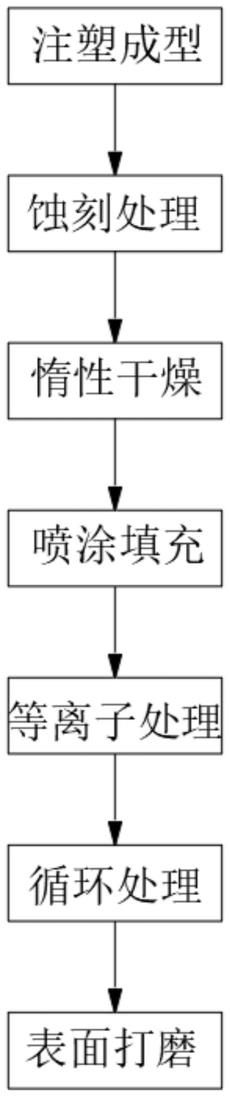

23.图1为本发明的处理方法流程图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.请参阅图1,本发明提供一种技术方案:

26.实施例1:

27.低吸附塑料移液吸头的表面处理方法,处理方法包含以下步骤注塑成型、蚀刻处理、惰性干燥、喷涂填充、等离子处理和循环处理、表面打磨。

28.s1:将塑料原料熔融并挤压注塑在模具中,通过冷却得到锥形的塑料移液吸头;

29.s2:将注塑成型并冷却至室温的塑料移液吸头放置在蚀刻液中,浸泡时间为2分钟;

30.s3:将蚀刻后的塑料移液吸头放置在惰性气体环境中,通过清水冲洗后风冷干燥;

31.s4:将疏水性涂料喷涂在塑料移液吸头的蚀刻外壁上,喷涂后,通过高温干燥后静止冷却至室温;

32.s5:将喷涂后的塑料移液吸头放置在等离子表面处理装置中,冲入二氧化碳和氮气的混合气体,对喷涂位置的表面进行电离处理;

33.s6:将处理后的塑料移液吸头再次喷涂并烘干冷却,冷却后将塑料移液吸头再次放置在等离子表面处理装置中处理,循环3次;

34.s7:待喷涂厚度与塑料移液吸头上端的外表面齐平时,对塑料移液吸头的外壁进行打磨。

35.其中:塑料移液吸头位于蚀刻液中的深度为塑料移液吸头自身高度的四分之三,蚀刻液为缓慢侵蚀塑料外壁的腐蚀液;塑料移液吸头表面打磨的光滑度为镜面级,表面打磨后通过清水冲洗,惰性干燥中清水冲洗的时间为5分钟,表面打磨过程中清水冲洗的时间为2分钟;喷涂填充过程中单次的喷涂厚度不超过蚀刻深度的三分之一,疏水性喷涂涂料为二氧化硅粉末混合物;喷涂填充后的高温干燥温度为80摄氏度,烘焙位置为喷涂的塑料移液吸头蚀刻位置,塑料移液吸头未蚀刻位置通过多组隔热环分隔;等离子表面处理装置中反应腔室温度为25℃,真空度为0.3mbar,功率为1.5kw,处理时间为20min;高温干燥处理的方式为循环热风干燥或红外线辐射干燥。

36.实施例2:

37.低吸附塑料移液吸头的表面处理方法,处理方法包含以下步骤注塑成型、蚀刻处理、惰性干燥、喷涂填充、等离子处理和循环处理、表面打磨。

38.s1:将塑料原料熔融并挤压注塑在模具中,通过冷却得到锥形的塑料移液吸头;

39.s2:将注塑成型并冷却至室温的塑料移液吸头放置在蚀刻液中,浸泡时间为3分钟;

40.s3:将蚀刻后的塑料移液吸头放置在惰性气体环境中,通过清水冲洗后风冷干燥;

41.s4:将疏水性涂料喷涂在塑料移液吸头的蚀刻外壁上,喷涂后,通过高温干燥后静止冷却至室温;

42.s5:将喷涂后的塑料移液吸头放置在等离子表面处理装置中,冲入二氧化碳和氮气的混合气体,对喷涂位置的表面进行电离处理;

43.s6:将处理后的塑料移液吸头再次喷涂并烘干冷却,冷却后将塑料移液吸头再次放置在等离子表面处理装置中处理,循环3次;

44.s7:待喷涂厚度与塑料移液吸头上端的外表面齐平时,对塑料移液吸头的外壁进行打磨。

45.其中:塑料移液吸头位于蚀刻液中的深度为塑料移液吸头自身高度的四分之三,蚀刻液为缓慢侵蚀塑料外壁的腐蚀液;塑料移液吸头表面打磨的光滑度为镜面级,表面打磨后通过清水冲洗,惰性干燥中清水冲洗的时间为8分钟,表面打磨过程中清水冲洗的时间为3分钟;喷涂填充过程中单次的喷涂厚度不超过蚀刻深度的三分之一,疏水性喷涂涂料为二氧化硅粉末混合物;喷涂填充后的高温干燥温度为90摄氏度,烘焙位置为喷涂的塑料移液吸头蚀刻位置,塑料移液吸头未蚀刻位置通过多组隔热环分隔;等离子表面处理装置中反应腔室温度为25℃,真空度为0.3mbar,功率为1.5kw,处理时间为20min;高温干燥处理的方式为循环热风干燥或红外线辐射干燥。

46.实施例3:

47.低吸附塑料移液吸头的表面处理方法,处理方法包含以下步骤注塑成型、蚀刻处理、惰性干燥、喷涂填充、等离子处理和循环处理、表面打磨。

48.s1:将塑料原料熔融并挤压注塑在模具中,通过冷却得到锥形的塑料移液吸头;

49.s2:将注塑成型并冷却至室温的塑料移液吸头放置在蚀刻液中,浸泡时间为4分钟;

50.s3:将蚀刻后的塑料移液吸头放置在惰性气体环境中,通过清水冲洗后风冷干燥;

51.s4:将疏水性涂料喷涂在塑料移液吸头的蚀刻外壁上,喷涂后,通过高温干燥后静

止冷却至室温;

52.s5:将喷涂后的塑料移液吸头放置在等离子表面处理装置中,冲入二氧化碳和氮气的混合气体,对喷涂位置的表面进行电离处理;

53.s6:将处理后的塑料移液吸头再次喷涂并烘干冷却,冷却后将塑料移液吸头再次放置在等离子表面处理装置中处理,循环4次;

54.s7:待喷涂厚度与塑料移液吸头上端的外表面齐平时,对塑料移液吸头的外壁进行打磨。

55.其中:塑料移液吸头位于蚀刻液中的深度为塑料移液吸头自身高度的四分之三,蚀刻液为缓慢侵蚀塑料外壁的腐蚀液;塑料移液吸头表面打磨的光滑度为镜面级,表面打磨后通过清水冲洗,惰性干燥中清水冲洗的时间为10分钟,表面打磨过程中清水冲洗的时间为3分钟;喷涂填充过程中单次的喷涂厚度不超过蚀刻深度的三分之一,疏水性喷涂涂料为二氧化硅粉末混合物;喷涂填充后的高温干燥温度为100摄氏度,烘焙位置为喷涂的塑料移液吸头蚀刻位置,塑料移液吸头未蚀刻位置通过多组隔热环分隔;等离子表面处理装置中反应腔室温度为25℃,真空度为0.3mbar,功率为1.5kw,处理时间为20min;高温干燥处理的方式为循环热风干燥或红外线辐射干燥。

56.实施例4:

57.在实施例1的基础上,喷涂填充后的高温干燥温度为90摄氏度。

58.实施例5:

59.在实施例2的基础上,喷涂填充后的高温干燥温度为100摄氏度。

60.实施例6:

61.在实施例3的基础上,浸泡时间为3分钟。

62.对比例:

63.在浸泡时间为3分钟,干燥温度为90摄氏度的条件下,采用一次喷涂成型的加工方式。

[0064] 浸泡时间干燥温度循环次数成型质量实施例12803中等实施例23903高实施例341004部分碳化实施例42903高实施例531003碳化实施例631004中等对比例3901低

[0065]

综上,通过多次循环喷涂形成多层结构的吸头疏水表面,从而在达到提高吸头表面质量的前提下,节省材料,提高材料的利用率,同时通过多层处理,充分对吸头外表面进行处理,避免由于磨损造成表面粘连,大大提高了吸头的使用寿命,降低了成本,提高了利用率。

[0066]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1