1.本发明涉及砂辊生产技术领域,具体的讲是一种砂辊毛坯自动生产方法。

背景技术:2.在现代的粮食碾磨加工的行业中,碾磨辊按照材料一般可以分为金属类、树脂类、陶瓷类,按照粮食分类一般可以分为大米类和杂粮类,在碾米砂辊的类别中,又分为树脂碾米砂辊和陶瓷碾米砂辊,树脂砂辊具有使用强度高,自锐性好,生产周期短,而且具有碾米能力强等优点;

3.但目前树脂砂辊通常为压制成型,且生产成型线自动化程度低,主要是人工操作,劳动强度大,使得生产效率低下,质量不稳定,且人工成本高,使得制造成本高昂。

技术实现要素:4.本发明要解决的技术问题是针对以上不足,提供一种砂辊毛坯自动生产方法。

5.为解决以上技术问题,本发明采用以下技术方案:

6.一种砂辊毛坯自动生产方法,包括顺次进行的预压步骤、压制步骤和卸模步骤;

7.预压步骤:连续向模具内添加多次粉料,并在每次添加粉料后带动模具移动至预压机内完成一次预压;

8.压制步骤:预压步骤结束后带动模具移动至压制主机内,对模具进行第一次压制,然后撤出模具底部的垫铁并进行第二次压制;

9.卸模步骤:压制步骤结束后将模具的上模套桶取下,并将脱模压环放入模具内,带动模具移动至卸模压机内,通过卸模压机完成卸模,得到砂辊毛坯。

10.进一步的,所述预压步骤中向模具添加粉料的次数为三次;

11.所述预压步骤具体包括以下步骤:

12.步骤a1、预压小车移动至投料位,将模具放入预压小车内;

13.步骤a2、第一次向模具内添加粉料;

14.步骤a3、预压小车带动模具从投料位移动至预压机的预压位,预压机进行一次预压;

15.步骤a4、预压后,预压机复位,预压小车带动模具从预压机的预压位移动至投料位;

16.步骤a5、第二次向模具内添加粉料;

17.步骤a6、预压小车带动模具从投料位移动至预压机的预压位,预压机进行二次预压;

18.步骤a7、预压后,预压机复位,预压小车带动模具从预压机的预压位移动至投料位;

19.步骤a8、第三次向模具内添加粉料;

20.步骤a9、预压小车带动模具从投料位移动至预压机的预压位,预压机进行三次预

压;

21.步骤a10、预压后,预压机复位,预压小车带动模具从预压机的预压位移动至预压小车压制位。

22.进一步的,所述预压机进行预压的方法包括以下步骤:

23.步骤aa1、预压机的输出端从待机位向慢压位移动;

24.步骤aa2、预压机的输出端移动至慢压位后向预压位置执行慢压动作;

25.步骤aa3、当预压机的输出端达到预压压力或预压位置时,执行保压动作;

26.步骤aa4、保压预设时间后,执行泄压动作;

27.步骤aa5、当预压机的输出端压力小于预压泄压值或泄压时间达到预压泄压时间后,执行复位动作;

28.所述预压机的复位动作包括以下步骤:

29.步骤aa6、预压机的输出端向待机位移动;

30.步骤aa7、当预压机的输出端移动至待机位或触发回程开关后,预压机的输出端停止移动。

31.进一步的,所述压制步骤包括以下步骤:

32.步骤b1、压制小车移动至压制小车预压位;

33.步骤b2、将模具从预压小车移动至压制小车内;

34.步骤b3、压制小车移动至压制主机的压制位,压制主机进行第一次压制;

35.步骤b4、压制后,压制主机复位,垫铁气缸推动垫铁从模具底部移出,压制主机进行第二次压制;

36.步骤b5、压制后,压制主机复位,压制小车移动带动模具移动至卸模位。

37.进一步的,所述步骤b2包括以下步骤:

38.步骤b21、预压桁架带动模具夹持气缸上升至上位,桁架带动模具夹持气缸平移至预压小车压制位,模具夹持气缸打开至打开位;

39.步骤b22、预压桁架带动模具夹持气缸下降至下位;

40.步骤b23、模具夹持气缸闭合至闭合位以固定住模具;

41.步骤b24、预压桁架带动模具夹持气缸和模具上升至上位;

42.步骤b25、预压桁架带动模具夹持气缸和模具以第一速度向压制小车预压位移动;

43.步骤b26、当预压桁架触发慢进开关后,预压桁架以第二速度带动模具夹持气缸和模具向压制小车预压位移动,所述第二速度低于第一速度;

44.步骤b27、当预压桁架带动模具夹持气缸和模具移动至压制小车预压位后,预压桁架带动模具夹持气缸和模具下降至下位;

45.步骤b28、模具夹持气缸打开至打开位以释放模具,使模具移动至压制小车内;

46.步骤b29、预压桁架带动模具夹持气缸上升至上位;

47.步骤b210、预压桁架带动模具夹持气缸以第一速度向预压小车压制位移动;

48.步骤b211、当预压桁架触发慢进开关后,预压桁架以第二速度带动模具夹持气缸向预压小车压制位移动;

49.步骤b212、当预压桁架带动模具夹持气缸移动至预压小车压制位后停止移动。

50.进一步的,所述压制主机进行第一次压制和第二次压制的方法都包括以下步骤:

51.步骤bb1、压制主机的输出端从待机位向慢压位移动;

52.步骤bb2、压制主机的输出端移动至慢压位后向压制位置执行慢压动作;

53.步骤bb3、当压制主机的输出端达到压制压力或压制位置时,执行保压动作;

54.步骤bb4、保压预设时间后,执行泄压动作;

55.步骤bb5、当压制主机的输出端压力小于压制泄压值或泄压时间达到压制泄压时间后,执行复位动作;

56.所述压制主机的复位动作包括以下步骤:

57.步骤bb6、压制主机的输出端向待机位移动;

58.步骤bb7、当压制主机的输出端移动至待机位或触发回程开关后,压制主机的输出端停止移动。

59.进一步的,所述卸模步骤具体包括以下步骤:

60.步骤c1、卸模小车移动至卸模小车压制位;

61.步骤c2、将模具从压制小车移动至卸模小车内;

62.步骤c3、卸模小车移动至操作位;

63.步骤c4、移除模具的上模套桶,并将脱模压环放入模具内;

64.步骤c5、卸模小车移动至卸模压机的卸模位,卸模压机进行卸模;

65.步骤c6、卸模后,卸模压机复位,取出毛坯;

66.步骤c7、卸模小车移动至人工操作位;

67.步骤c8、取出卸模小车上模具的芯模和外模桶;

68.步骤c9、卸模小车移动至安全位。

69.进一步的,所述步骤c2具体包括以下步骤:

70.步骤c21、卸模桁架带动模具夹持气缸上升至上位,卸模桁架带动模具夹持气缸平移至卸模位,模具夹持气缸打开至打开位;

71.步骤c22、卸模桁架带动模具夹持气缸下降至下位;

72.步骤c23、模具夹持气缸闭合至闭合位以固定住模具;

73.步骤c24、卸模桁架带动模具夹持气缸和模具上升至上位;

74.步骤c25、卸模桁架带动模具夹持气缸和模具以第三速度向卸模小车压制位移动;

75.步骤c26、当卸模桁架触发慢进开关后,卸模桁架以第四速度带动模具夹持气缸和模具向卸模小车压制位移动,所述第四速度低于第三速度;

76.步骤c27、当卸模桁架带动模具夹持气缸和模具移动至卸模小车压制位后,卸模桁架带动模具夹持气缸和模具下降至下位;

77.步骤c28、模具夹持气缸打开至打开位以释放模具,使模具移动至卸模小车内;

78.步骤c29、卸模桁架带动模具夹持气缸上升至上位;

79.步骤c210、卸模桁架带动模具夹持气缸以第三速度向卸模位移动;

80.步骤c211、当卸模桁架触发慢进开关后,预压桁架以第四速度带动模具夹持气缸向卸模位移动;

81.步骤c212、当卸模桁架带动模具夹持气缸移动至卸模位后停止移动。

82.进一步的,所述卸模压机进行卸模的方法包括以下步骤:

83.步骤cc1、卸模压机的输出端从待机位向下压位移动;

84.步骤cc2、卸模压机的输出端移动至下压位后,执行复位动作;

85.所述卸模压机的复位包括以下步骤:

86.步骤cc3、卸模压机的输出端从下压位向待机位移动;

87.步骤bb7、当卸模压机的输出端移动至待机位后,压制主机的输出端停止移动。

88.本发明采用以上技术方案后,与现有技术相比,具有以下优点:

89.本发明的砂辊毛坯生产工艺合理,且整个工艺的自动化程度高,降低了人工劳动强度,提高了制造效率,使产品质量稳定,耐用性高;

90.在进行压制工序前会进行多次添加粉料和预压作业,在每次添加粉料后再进行预压,减少原材料的浪费;通过两次压制使得粉料成型以得到砂辊毛坯,第一次压制通过垫铁来增加模具的竖直高度,以提高第一次压制的压制压力,以将粉料压实,再通过第二次压制以成型得到毛坯,使得毛坯压制更加均匀充分,提高砂辊毛坯的压合程度,以提高砂辊的强度,最后再通过卸模压机完成卸模,以得到砂辊毛坯;

91.且在整个工艺流程中,模具在预压机、压制主机和卸模压机之间的移动,通过小车和桁架完成,通过机械来代替人工搬运,提高了生产线的自动化程度,提高了生产效率,节约人力。

92.下面结合附图和实施例对本发明进行详细说明。

附图说明

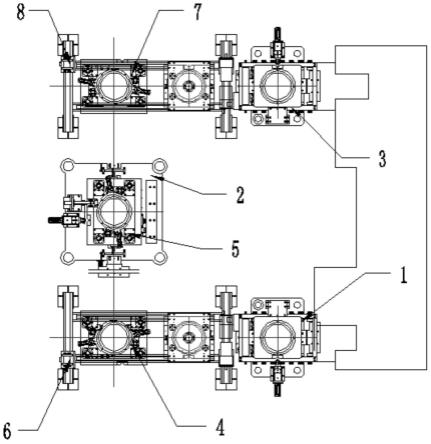

93.图1为本发明的产线结构示意图。

94.附图中,各标号所代表的部件列表如下:

95.1、预压机;2、压制主机;3、卸模压机;4、预压小车;5、压制小车;6、预压桁架;7、卸模小车;8、卸模桁架。

具体实施方式

96.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

97.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”“顺时针”“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

98.一种砂辊毛坯自动生产方法,包括顺次进行的预压步骤、压制步骤和卸模步骤;

99.预压步骤:连续向模具内添加三次粉料,并在每次添加粉料后带动模具移动至预压机1内完成一次预压,具体包括以下步骤:

100.步骤a1、预压小车4移动至投料位,将模具放入预压小车4内;

101.步骤a2、第一次向模具内添加粉料;

102.步骤a3、预压小车4带动模具从投料位移动至预压机1的预压位,预压机1进行一次预压;

103.步骤a4、预压后,预压机1复位,预压小车4带动模具从预压机1的预压位移动至投料位;

104.步骤a5、第二次向模具内添加粉料;

105.步骤a6、预压小车4带动模具从投料位移动至预压机1的预压位,预压机1进行二次预压;

106.步骤a7、预压后,预压机1复位,预压小车4带动模具从预压机1的预压位移动至投料位;

107.步骤a8、第三次向模具内添加粉料;

108.步骤a9、预压小车4带动模具从投料位移动至预压机1的预压位,预压机1进行三次预压;

109.步骤a10、预压后,预压机1复位,预压小车4带动模具从预压机1的预压位移动至预压小车压制位;

110.压制步骤:预压步骤结束后带动模具移动至压制主机2内,对模具进行第一次压制,第一次压制后撤出模具底部的垫铁并进行第二次压制,具体包括以下步骤:

111.步骤b1、压制小车5移动至压制小车预压位;

112.步骤b2、将模具从预压小车4移动至压制小车5内,具体包括以下步骤:

113.步骤b21、预压桁架6带动模具夹持气缸上升至上位,桁架带动模具夹持气缸平移至预压小车压制位,模具夹持气缸打开至打开位;

114.步骤b22、预压桁架6带动模具夹持气缸下降至下位;

115.步骤b23、模具夹持气缸闭合至闭合位以固定住模具;

116.步骤b24、预压桁架6带动模具夹持气缸和模具上升至上位;

117.步骤b25、预压桁架6带动模具夹持气缸和模具以第一速度向压制小车预压位移动;

118.步骤b26、当预压桁架6触发慢进开关后,预压桁架6以第二速度带动模具夹持气缸和模具向压制小车预压位移动,所述第二速度低于第一速度;

119.步骤b27、当预压桁架6带动模具夹持气缸和模具移动至压制小车预压位后,预压桁架6带动模具夹持气缸和模具下降至下位;

120.步骤b28、模具夹持气缸打开至打开位以释放模具,使模具移动至压制小车5内;

121.步骤b29、预压桁架6带动模具夹持气缸上升至上位;

122.步骤b210、预压桁架6带动模具夹持气缸以第一速度向预压小车压制位移动;

123.步骤b211、当预压桁架6触发慢进开关后,预压桁架6以第二速度带动模具夹持气缸向预压小车4压制位移动;

124.步骤b212、当预压桁架6带动模具夹持气缸移动至预压小车压制位后停止移动;

125.步骤b3、压制小车5移动至压制主机2的压制位,压制主机2进行第一次压制;

126.步骤b4、压制后,压制主机2复位,垫铁气缸推动垫铁从模具底部移出,压制主机2进行第二次压制;

127.步骤b5、压制后,压制主机2复位,压制小车5移动带动模具移动至卸模位;

128.卸模步骤:压制步骤结束后将模具的上模套桶取下,并将脱模压环放入模具内,带动模具移动至卸模压机3内,通过卸模压机3完成卸模,得到砂辊毛坯,具体包括以下步骤:

129.步骤c1、卸模小车7移动至卸模小车压制位;

130.步骤c2、将模具从压制小车5移动至卸模小车7内,具体包括以下步骤:

131.步骤c21、卸模桁架8带动模具夹持气缸上升至上位,卸模桁架8带动模具夹持气缸平移至卸模位,模具夹持气缸打开至打开位;

132.步骤c22、卸模桁架8带动模具夹持气缸下降至下位;

133.步骤c23、模具夹持气缸闭合至闭合位以固定住模具;

134.步骤c24、卸模桁架8带动模具夹持气缸和模具上升至上位;

135.步骤c25、卸模桁架8带动模具夹持气缸和模具以第三速度向卸模小车压制位移动;

136.步骤c26、当卸模桁架8触发慢进开关后,卸模桁架8以第四速度带动模具夹持气缸和模具向卸模小车压制位移动,所述第四速度低于第三速度;

137.步骤c27、当卸模桁架8带动模具夹持气缸和模具移动至卸模小车压制位后,卸模桁架8带动模具夹持气缸和模具下降至下位;

138.步骤c28、模具夹持气缸打开至打开位以释放模具,使模具移动至卸模小车7内;

139.步骤c29、卸模桁架8带动模具夹持气缸上升至上位;

140.步骤c210、卸模桁架8带动模具夹持气缸以第三速度向卸模位移动;

141.步骤c211、当卸模桁架8触发慢进开关后,预压桁架6以第四速度带动模具夹持气缸向卸模位移动;

142.步骤c212、当卸模桁架8带动模具夹持气缸移动至卸模位后停止移动;

143.步骤c3、卸模小车7移动至操作位;

144.步骤c4、移除模具的上模套桶,并将脱模压环放入模具内;

145.步骤c5、卸模小车7移动至卸模压机3的卸模位,卸模压机3进行卸模;

146.步骤c6、卸模后,卸模压机3复位,取出毛坯;

147.步骤c7、卸模小车7移动至人工操作位;

148.步骤c8、取出卸模小车7上模具的芯模和外模桶;

149.步骤c9、卸模小车7移动至安全位。

150.作为一种实施方式,所述预压机1进行预压的方法包括以下步骤:

151.步骤aa1、预压机1的输出端从待机位向慢压位移动;

152.步骤aa2、预压机1的输出端移动至慢压位后向预压位置执行慢压动作;

153.步骤aa3、当预压机1的输出端达到预压压力或预压位置时,执行保压动作;

154.步骤aa4、保压预设时间后,执行泄压动作;

155.步骤aa5、当预压机1的输出端压力小于预压泄压值(预压泄压值的数值根据实际情况设定,在本实施例中为50kn)或泄压时间达到预压泄压时间(预压泄压时间的数值根据实际情况设定,在本实施例种为2s),执行复位动作;

156.所述预压机1的复位动作包括以下步骤:

157.步骤aa6、预压机1的输出端向待机位移动;

158.步骤aa7、当预压机1的输出端移动至待机位或触发回程开关后,预压机1的输出端停止移动。

159.作为一种实施方式,所述压制主机2进行第一次压制和第二次压制的方法均包括以下步骤:

160.步骤bb1、压制主机2的输出端从待机位向慢压位移动;

161.步骤bb2、压制主机2的输出端移动至慢压位后向压制位置执行慢压动作;

162.步骤bb3、当压制主机2的输出端达到压制压力或压制位置时,执行保压动作;

163.步骤bb4、保压预设时间后,执行泄压动作;

164.步骤bb5、当压制主机2的输出端压力小于压制泄压值(压制泄压值的数值根据实际情况设定,在本实施例中为20kn)或泄压时间达到压制泄压时间(压制泄压时间的数值根据实际情况设定,在本实施例中为2s),执行复位动作;

165.所述压制主机2的复位动作包括以下步骤:

166.步骤bb6、压制主机2的输出端向待机位移动;

167.步骤bb7、当压制主机2的输出端移动至待机位或触发回程开关后,压制主机2的输出端停止移动。

168.作为一种实施方式,所述卸模压机3进行卸模的方法包括以下步骤:

169.步骤cc1、卸模压机3的输出端从待机位向下压位移动;

170.步骤cc2、卸模压机3的输出端移动至下压位后,执行复位动作;

171.所述卸模压机3的复位动作包括以下步骤:

172.步骤cc3、卸模压机3的输出端从下压位向待机位移动;

173.步骤bb7、当卸模压机3的输出端移动至待机位后,压制主机2的输出端停止移动。

174.在本实施例中,模具包括上模套桶、芯模和外模桶。

175.如图1所示,一种砂辊毛坯自动生产产线,包括预压机1、压制主机2、卸模压机3、预压小车5、预压桁架6、卸模小车7和卸模桁架8,预压机1、压制主机2和卸模压机3分布设置于生产区内;

176.预压机1设置于预压桁架6的右端,卸模压机3设置于卸模桁架8的右端,预压桁架6和卸模桁架8相互平行,压制主机2设置于预压桁架6和卸模桁架8之间,预压小车5设置于预压桁架6的下方且可沿左右方向移动,卸模小车7设置于卸模桁架8的下方且可沿左右方向移动;

177.在本实施例中,预压机1为100吨四柱压机,压制主机2为315吨压制主机,卸模压机为160吨四柱压机;

178.预压小车5用于在模具添加粉料后带动模具从投料位移动至预压机1的预压位,并在预压机1完成预压后带动模具移动至投料位进行添加粉料,在模具完成三次添加粉料和预压后,预压小车5带动模具移动至预压小车压制位,等待预压桁架6转移模具;

179.预压桁架6设置在生产区内,预压桁架6用于在预压小车压制位的正上方带动模具夹持气缸从上位下降至下位,并在模具夹持气缸固定住预压小车5上的模具后,带动模具和模具夹持气缸从下位上升至上位,预压桁架6还用于带动模具和模具夹持气缸从预压小车压制位移动至压制小车压制位,预压桁架6用于在模具和模具夹持气缸移动至压制小车压制位后带动模具和模具夹持气缸从上位下降至下位,并在模具夹持气缸释放模具使模具移动至压制小车5上后,带动模具夹持气缸从下位上升至上位,预压桁架6还用于在模具夹持气缸移动至上位后带动模具夹持气缸从压制小车压制位移动至预压小车压制位;

180.压制小车5用于移动至压制小车压制位接收模具,并在接收模具后带动模具移动至压制主机2的压制位,压制主机2完成第一次压制后,通过垫铁气缸推动垫铁从模具底部移出,垫铁移出后,压制主机2完成第二次压制,压制小车5用于在完成两次压制后电动模具

移动至卸模位;

181.卸模桁架8设置在生产区内,卸模桁架8用于在卸模位的正上方带动模具夹持气缸从上位下降至下位,并在模具夹持气缸固定住压制小车5上的模具后,带动模具和模具夹持气缸从下位上升至上位,卸模桁架8还用于带动模具和模具夹持气缸从卸模位移动至卸模小车压制位,卸模桁架8用于在模具和模具夹持气缸移动至卸模小车压制位后带动模具和模具夹持气缸从上位下降至下位,并在模具夹持气缸释放模具使模具移动至卸模小车7上后,带动模具夹持气缸从下位上升至上位,卸模桁架8还用于在模具夹持气缸移动至上位后带动模具夹持气缸从卸模小车压制位移动至卸模位;

182.卸模小车8用于移动至卸模小车压制位接收模具,并在接收模具后移动至操作位,卸模小车8在操作位上等待移除模具的上模套桶和安装脱模压环后带动模具移动至卸模压机3的卸模位,卸模压机3进行卸模,以得到(砂辊)毛坯,卸模小车8用于在卸模后带动模具移动至人工操作位等待取下模具的芯模和外模桶,并在模具的芯模和外模桶从卸模小车8取出后移动至安全位。

183.以上所述为本发明最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本发明的保护范围以权利要求的内容为准,任何基于本发明的技术启示而进行的等效变换,也在本发明的保护范围之内。