一种生产工程塑料粒子的高速混合设备的制作方法

1.本发明涉及工程塑料制备技术领域,具体的是一种生产工程塑料粒子的高速混合设备。

背景技术:

2.生产工程塑料粒子高速混合机主要是用于对塑料粒子进行搅拌混合的设备,通过将不同的生产工程塑料粒子倒入生产工程塑料粒子高速混合机内部,再通过生产工程塑料粒子高速混合机的加热底座对混合筒内部的塑料粒子进行加热融化,再通过搅拌桨对混合筒内部融化的塑料粒子进行搅拌混合,基于上述描述本发明人发现,现有的一种生产工程塑料粒子的高速混合设备主要存在以下不足,例如:

3.由于生产工程塑料粒子高速混合机的搅拌桨对塑料粒子融化物进行搅拌时,叶片会附着熔融塑料,若生产工程塑料粒子高速混合机内部的塑料粒子混合完成后倒出时未及时对搅拌桨进行清理,则会使熔融塑料凝固附着在搅拌叶片上,长时间累积则会使搅拌桨的叶片出现重量增大,导致搅拌桨转动缓慢的情况。

技术实现要素:

4.针对上述问题,本发明提供一种生产工程塑料粒子的高速混合设备。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:一种生产工程塑料粒子的高速混合设备,其结构包括导料斗、控制台、驱动底座、混合筒,所述导料斗安装于混合筒的顶部位置,所述控制台嵌固于驱动底座的顶部位置,所述混合筒固定于驱动底座的上端位置;所述混合筒包括外壳、搅拌桨、顶盖,所述顶盖的顶部与导料斗的底部嵌固连接,所述外壳固定于驱动底座的上端位置,所述顶盖嵌固于外壳的顶部位置,所述搅拌桨与外壳的内部活动卡合。

6.作为本发明的进一步优化,所述搅拌桨包括外滑架、转动杆、吸引块、限位块、叶片,所述转动杆与外壳的内部活动卡合,所述外滑架与叶片的外侧活动卡合,所述吸引块嵌入于转动杆的内部位置,所述限位块固定于叶片的外表面位置,所述叶片嵌固于转动杆的边侧位置,所述吸引块采用永久磁铁材质。

7.作为本发明的进一步优化,所述外滑架包括振动块、内接腔、板面、连接块,所述板面与叶片的外侧活动卡合,所述振动块安装于内接腔的内部位置,所述内接腔嵌入于板面的内部位置,所述板面与连接块外表面相连接,所述外滑架采用密度较大的合金钢材质。

8.作为本发明的进一步优化,所述板面包括清理板、衔固架、回扯条、固定块,所述板面的内部与内接腔嵌固连接,所述固定块与连接块外表面相连接,所述清理板的内侧与衔固架嵌固连接,所述回扯条缠绕于固定块的外部位置,所述固定块与衔固架的内部活动卡合,通过回扯条对衔固架产生的拉扯力,能够使衔固架沿着固定块向内滑动收缩。

9.作为本发明的进一步优化,所述清理板包括结合板、振动片、外接面,所述结合板的内侧与衔固架嵌固连接,所述振动片嵌固于结合板的内壁位置,所述外接面安装于结合

板的左端位置,所述外接面采用外表面打磨光滑,且硬度较大的不锈钢材质。

10.作为本发明的进一步优化,所述结合板包括承接板、伸缩块、弹性环、板体,所述板体的内壁与振动片嵌固连接,所述板体的左端与外接面相连接,所述伸缩块与承接板的内部滑动配合,所述弹性环安装于伸缩块的内侧与承接板的内壁之间,所述板体的右侧与承接板的左侧相贴合,所述伸缩块设有四个,且均匀的在承接板的内部呈平行分布。

11.作为本发明的进一步优化,所述伸缩块包括连固板、活动球、反弹片,所述连固板与承接板的内部滑动配合,所述连固板的内侧与弹性环相连接,所述活动球与连固板的内部间隙配合,所述反弹片嵌固于连固板的内壁左侧位置,所述反弹片采用弹性较强的弹簧钢材质。

12.作为本发明的进一步优化,所述连固板包括外扩板、受挤片、后置板,所述后置板的内部与活动球间隙配合,所述后置板的内部与反弹片嵌固连接,所述外扩板与后置板的右侧滑动配合,所述受挤片安装于两个外扩板之间,所述外扩板设有两个,且均匀的在后置板的右侧呈对称分布。

13.本发明具有如下有益效果:

14.1、当搅拌桨停止转动,且混合筒内部混合完成的塑料倒出,通过吸引块钢材质的外滑架产生的吸引力,能够使外滑架沿着叶片向内快速滑动复位,并且通过回扯条对衔固架产生的拉扯力,能够使清理板始终与叶片的外表面相贴合,当搅拌桨再次转动时,通过清理板外侧的外接面能够轻松将叶片外表面的风干塑料层刮落,有效的避免了叶片的外表面会累积附着风干塑料层的情况。

15.2、通过搅拌桨转动产生甩力,能够使外滑架沿着叶片向外滑动伸出,从而使伸缩块能够沿着承接板向内滑动收缩,再通过弹性环能够将伸缩块向外推出复位,且伸缩块被向外推出复位的过程中能够向外伸出一段,故而使连固板能够将风干塑料层推离承接板的外侧,有效的避免了外滑架复位后与转动杆的贴合面会附着有塑料层难以清理的情况。

附图说明

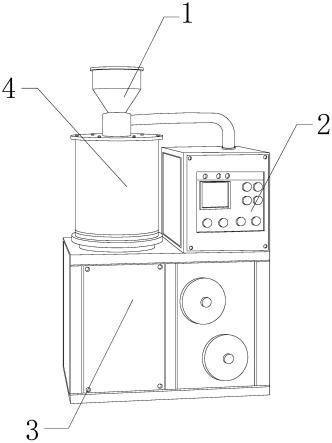

16.图1为本发明一种生产工程塑料粒子的高速混合设备的结构示意图。

17.图2为本发明混合筒局部正视半剖面的结构示意图。

18.图3为本发明搅拌桨局部正视半剖面及限位块立体的结构示意图。

19.图4为本发明外滑架局部正视半剖面的结构示意图。

20.图5为本发明板面正视半剖面的结构示意图。

21.图6为本发明清理板正视半剖面的结构示意图。

22.图7为本发明结合板正视半剖面的结构示意图。

23.图8为本发明伸缩块正视半剖面的结构示意图。

24.图9为本发明连固板正视半剖面的结构示意图。

25.图中:导料斗-1、控制台-2、驱动底座-3、混合筒-4、外壳-41、搅拌桨-42、顶盖-43、外滑架-a1、转动杆-a2、吸引块-a3、限位块-a4、叶片-a5、振动块-a11、内接腔-a12、板面-a13、连接块-a14、清理板-b1、衔固架-b2、回扯条-b3、固定块-b4、结合板-b11、振动片-b12、外接面-b13、承接板-c1、伸缩块-c2、弹性环-c3、板体-c4、连固板-d1、活动球-d2、反弹片-d3、外扩板-d11、受挤片-d12、后置板-d13。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.如例图1-例图6所展示:

29.本发明提供一种生产工程塑料粒子的高速混合设备,其结构包括导料斗1、控制台2、驱动底座3、混合筒4,所述导料斗1安装于混合筒4的顶部位置,所述控制台2嵌固于驱动底座3的顶部位置,所述混合筒4固定于驱动底座3的上端位置;所述混合筒4包括外壳41、搅拌桨42、顶盖43,所述顶盖43的顶部与导料斗1的底部嵌固连接,所述外壳41固定于驱动底座3的上端位置,所述顶盖43嵌固于外壳41的顶部位置,所述搅拌桨42与外壳41的内部活动卡合。

30.其中,所述搅拌桨42包括外滑架a1、转动杆a2、吸引块a3、限位块a4、叶片a5,所述转动杆a2与外壳41的内部活动卡合,所述外滑架a1与叶片a5的外侧活动卡合,所述吸引块a3嵌入于转动杆a2的内部位置,所述限位块a4固定于叶片a5的外表面位置,所述叶片a5嵌固于转动杆a2的边侧位置,所述吸引块a3采用永久磁铁材质,通过吸引块a3能够对钢材质的外滑架a1产生的吸力,从而使向外滑出的外滑架a1能够在转动杆a2停止转动时被吸附复位,并且限位块a4是向外凸出结构,从而能够对外滑架a1向外滑动的距离进行限位。

31.其中,所述外滑架a1包括振动块a11、内接腔a12、板面a13、连接块a14,所述板面a13与叶片a5的外侧活动卡合,所述振动块a11安装于内接腔a12的内部位置,所述内接腔a12嵌入于板面a13的内部位置,所述板面a13与连接块a14外表面相连接,所述外滑架a1采用密度较大的合金钢材质,通过机构向外滑动产生的惯性力,能够使振动块a11对板面a13的内壁产生撞击振动,从而使板面a13能够更轻易将物体表面的风干塑料层铲除。

32.其中,所述板面a13包括清理板b1、衔固架b2、回扯条b3、固定块b4,所述板面a13的内部与内接腔a12嵌固连接,所述固定块b4与连接块a14外表面相连接,所述清理板b1的内侧与衔固架b2嵌固连接,所述回扯条b3缠绕于固定块b4的外部位置,所述固定块b4与衔固架b2的内部活动卡合,通过回扯条b3对衔固架b2产生的拉扯力,能够使衔固架b2沿着固定块b4向内滑动收缩,从而使衔固架b2能够带动清理板b1与物体的外表面紧密贴合。

33.其中,所述清理板b1包括结合板b11、振动片b12、外接面b13,所述结合板b11的内侧与衔固架b2嵌固连接,所述振动片b12嵌固于结合板b11的内壁位置,所述外接面b13安装于结合板b11的左端位置,所述外接面b13采用外表面打磨光滑,且硬度较大的不锈钢材质,通过外接面b13能够在保证将物体表面塑料层铲除的同时,避免塑料碎屑附着在其表面难以清除干净的情况。

34.本实施例的详细使用方法与作用:

35.本发明中,通过将塑料粒子从导料斗1倒入混合筒4的内部,再通过混合筒4底部的加热能够使塑料粒子进行融化,再通过搅拌桨42在驱动底座3的驱动下进行转动,能够使搅拌桨42对混合筒4内部的熔融塑料进行搅拌混合,并且通过搅拌桨42转动产生的甩力,能够使外滑架a1沿着叶片a5向外滑动至限位块a4处,当搅拌桨42停止转动,且混合筒4内部混合

完成的塑料倒出,通过吸引块a3钢材质的外滑架a1产生的吸引力,能够使外滑架a1沿着叶片a5向内快速滑动复位,并且通过回扯条b3对衔固架b2产生的拉扯力,能够使清理板b1始终与叶片a5的外表面相贴合,当搅拌桨42再次转动时,通过清理板b1外侧的外接面b13能够轻松将叶片a5外表面的风干塑料层刮落,再通过振动片b12在清理板b1向外滑出时对外接面b13内侧产生的撞击振动,能够使外接面b13外侧的塑料碎屑被振落干净,并且通过外滑架a1向外滑动产生的惯性力,能够使振动块a11对板面a13的内壁产生撞击振动,从而使板面a13能够更轻易将叶片a5表面附着较紧的风干塑料层铲除,有效的避免了叶片a5的外表面会累积附着风干塑料层的情况。

36.实施例2

37.如例图7-例图9所展示:

38.其中,所述结合板b11包括承接板c1、伸缩块c2、弹性环c3、板体c4,所述板体c4的内壁与振动片b12嵌固连接,所述板体c4的左端与外接面b13相连接,所述伸缩块c2与承接板c1的内部滑动配合,所述弹性环c3安装于伸缩块c2的内侧与承接板c1的内壁之间,所述板体c4的右侧与承接板c1的左侧相贴合,所述伸缩块c2设有四个,且均匀的在承接板c1的内部呈平行分布,通过机构向外滑动产生的惯性力,能够使伸缩块c2沿着承接板c1向内滑动收缩,并且通过弹性环c3能够推动伸缩块c2进行快速复位,且在复位的过程中伸缩块c2会伸出承接板c1内部一小段。

39.其中,所述伸缩块c2包括连固板d1、活动球d2、反弹片d3,所述连固板d1与承接板c1的内部滑动配合,所述连固板d1的内侧与弹性环c3相连接,所述活动球d2与连固板d1的内部间隙配合,所述反弹片d3嵌固于连固板d1的内壁左侧位置,所述反弹片d3采用弹性较强的弹簧钢材质,通过反弹片d3的配合能够使活动球d2反复的撞击连固板d1的内壁,从而使连固板d1能够产生振动。

40.其中,所述连固板d1包括外扩板d11、受挤片d12、后置板d13,所述后置板d13的内部与活动球d2间隙配合,所述后置板d13的内部与反弹片d3嵌固连接,所述外扩板d11与后置板d13的右侧滑动配合,所述受挤片d12安装于两个外扩板d11之间,所述外扩板d11设有两个,且均匀的在后置板d13的右侧呈对称分布,当后置板d13复位的过程中向外伸出一段时,通过物体对受挤片d12产生的挤压,能够使两个外扩板d11沿着后置板d13进行外扩。

41.本实施例的详细使用方法与作用:

42.本发明中,由于外滑架a1在复位后与转动杆a2的贴合面会附着有塑料层,若不及时进行清理,且不断累积,则会导致外滑架a1难以完全复位的情况,通过搅拌桨42转动产生甩力,能够使外滑架a1沿着叶片a5向外滑动伸出,从而使伸缩块c2能够沿着承接板c1向内滑动收缩,再通过弹性环c3能够将伸缩块c2向外推出复位,且伸缩块c2被向外推出复位的过程中能够向外伸出一段,再通过承接板c1外侧的风干塑料层对受挤片d12产生的挤压,能够使外扩板d11沿着后置板d13进行滑动外扩,从而能够增大连固板d1与承接板c1外侧风干塑料层的接触面积,故而使连固板d1能够将风干塑料层推离承接板c1的外侧,再通过连固板d1向外伸出产生的惯性力,能够使活动球d2在反弹片d3的配合反复的撞击连固板d1的内壁,从而使连固板d1能够产生振动,故而使连固板d1外侧附着的风干塑料层能够与连固板d1分离,从而承接板c1外侧的风干塑料层能够完成脱落,有效的避免了外滑架a1复位后与转动杆a2的贴合面会附着有塑料层难以清理的情况。

43.利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1