一种塑料薄膜吹塑工艺的制作方法

1.本发明涉及塑料加工技术领域,具体为一种塑料薄膜吹塑工艺。

背景技术:

2.塑料是当下人类日常使用不可缺少的重要材料之一,其中塑料薄膜作为塑料的一种塑料的一种应用被广泛使用,目前市场上的塑料薄膜吹塑工艺通常有挤出机将塑料熔融液挤出,经过过滤箱过滤后,由吹塑模头出口排出,排出过程中,通过风环排出的气流保持薄膜形态,再通过收卷架进行挤压成薄膜,最后人们根据不同工况选择薄膜成卷设备;但是目前市场上的塑料薄膜吹塑工艺的风环通常直接使用鼓风机送入气流,气流中容易掺杂灰尘等颗粒物,容易附着在风环内表面或者成型的塑料薄膜表面,造成风环损坏或者塑料薄膜质量降低的情况,同时干燥的气体吹过高温的塑料薄膜表面,使塑料薄膜更加干燥,进而气流裹挟颗粒的摩擦使得薄膜表面容易生静电,也造成薄膜表面更容易吸附灰尘等颗粒物,造成塑料薄膜生产质量降低,所以人们急需一种塑料薄膜吹塑工艺来解决上述问题。

技术实现要素:

3.本发明提供一种塑料薄膜吹塑工艺,可以有效解决上述背景技术中提出的目前市场上的塑料薄膜吹塑工艺的风环通常直接使用鼓风机送入气流,气流中容易掺杂灰尘等颗粒物,容易附着在风环内表面或者成型的塑料薄膜表面,造成风环损坏或者塑料薄膜质量降低的情况,同时干燥的气体吹过高温的塑料薄膜表面,使塑料薄膜更加干燥,进而气流裹挟颗粒的摩擦使得薄膜表面容易生静电,也造成薄膜表面更容易吸附灰尘等颗粒物,造成塑料薄膜生产质量降低问题。

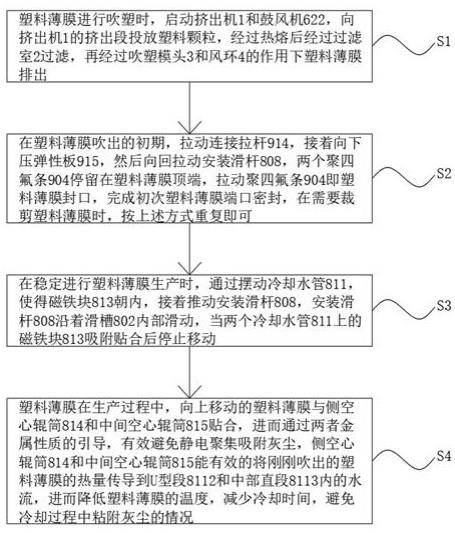

4.为实现上述目的,本发明提供如下技术方案一种塑料薄膜吹塑工艺,包括如下步骤:s1、塑料薄膜进行吹塑时,启动挤出机和鼓风机,向挤出机的挤出段投放塑料颗粒,经过热熔后经过过滤室过滤,再经过吹塑模头和风环的作用下塑料薄膜排出;s2、在塑料薄膜吹出的初期,拉动连接拉杆,接着向下压弹性板,然后向回拉动安装滑杆,两个聚四氟条停留在塑料薄膜顶端,拉动聚四氟条即塑料薄膜封口,完成初次塑料薄膜端口密封,在需要裁剪塑料薄膜时,按上述方式重复即可;s3、在稳定进行塑料薄膜生产时,通过摆动冷却水管,使得磁铁块朝内,接着推动安装滑杆,安装滑杆沿着滑槽内部滑动,当两个冷却水管上的磁铁块吸附贴合后停止移动;s4、塑料薄膜在生产过程中,向上移动的塑料薄膜与侧空心辊筒和中间空心辊筒贴合,进而通过两者金属性质的引导,有效避免静电聚集吸附灰尘,侧空心辊筒和中间空心辊筒能有效的将刚刚吹出的塑料薄膜的热量传导到u型段和中部直段内的水流,进而降低塑料薄膜的温度,减少冷却时间,避免冷却过程中粘附灰尘的情况。

5.优选的,所述挤出机一端安装有过滤室,所述过滤室顶端安装有吹塑模头,所述吹

塑模头顶部外侧安装有风环,所述风环外侧安装有收卷架,所述过滤室下方安装有布风机构,所述布风机构包括第一箱座、定位挡板、安装口、蓄水盒、拉手、进气管、出气管、外螺纹、密封胶垫、内螺纹管、固定丝网、海绵层、活动丝网、活性炭层、pp棉滤芯、快装卡盘、第一布气管、快装卡箍、连接支管、支路球阀、进气主管、鼓风机、布气环、布气腔室、垫块、连接轴、摆动杆、密封板、分离弧板、第二布气管和支撑柱;所述过滤室安装于第一箱座顶端中部,所述第一箱座内部对称设置有定位挡板,所述第一箱座两侧表面均贯穿开设有安装口,所述安装口内部安装有蓄水盒,所述蓄水盒顶端一端部贯穿插入焊接有进气管,所述蓄水盒顶端另一端部贯穿插入焊接有内螺纹管,所述内螺纹管内部安装有出气管,所述出气管顶部设置有外螺纹,所述出气管顶端边部环绕胶接有密封胶垫,所述出气管通过内螺纹管与外螺纹啮合于安装内螺纹管内部,所述出气管内部底端焊接有固定丝网,所述固定丝网上方依次填装有海绵层、活性炭层和pp棉滤芯,所述海绵层、活性炭层、pp棉滤芯三者相邻处均放置有活动丝网;所述进气管上方通过快装卡箍安装连接有连接支管,所述连接支管底端和进气管顶端均安装有快装卡盘,两个所述快装卡盘通过快装卡箍固定安装,所述连接支管另一端焊接连接进气主管,所述连接支管中部通过法兰安装有支路球阀,所述进气主管一端通过法兰安装有鼓风机,所述鼓风机输入端与市电输出端电性连接;所述出气管上方通过快装卡箍安装连接有第一布气管,所述出气管顶端和第一布气管底端均安装有快装卡盘,两个所述快装卡盘通过快装卡箍固定安装,所述第一箱座顶端四边角处均焊接有支撑柱,所述支撑柱顶端焊接有布气环,所述布气环内部开设有布气腔室,所述第一布气管穿过第一箱座顶部插入到布气腔室内部,所述布气腔室内部与两个第一布气管连线垂直的内表面均焊接有垫块,同一侧两个所述垫块顶部两边角之间均转动安装有连接轴,所述连接轴两端部均焊接有摆动杆,两个所述摆动杆底部之间焊接有密封板,所述布气腔室内部中部对应两个密封板之间设置有分离弧板,所述布气腔室顶部等角度穿插安装有第二布气管,所述第二布气管顶端穿插安装于风环底端。

6.优选的,所述蓄水盒一端面中部安装有拉手,所述蓄水盒一端面与定位挡板侧表面贴合,所述蓄水盒侧表面与安装口侧表面贴合。

7.优选的,四个所述垫块中心连线和两个第一布气管中心连线均通过布气环截面圆心,四个所述第二布气管中心分别位于两个分离弧板的三等分点处。

8.与现有技术相比,本发明的有益效果:本发明科学合理,使用安全方便,1、设置了蓄水盒,吹入风环的气体经过水液、海绵层、活性炭层和pp棉滤芯,有效降低了粉尘或灰尘在气流中的含量,避免粉尘或颗粒造成风环损坏或者塑料薄膜质量降低的情况,同时润湿的气体吹能降低塑料薄膜干燥,减少静电造成的颗粒物粘附在塑料薄膜表面,同时设置了两个蓄水盒,便于在使用过程中取出更换蓄水箱的水液和滤芯,同时弧形板和密封板等部件也有效保证了一股气流进入到布气腔室后,能稳定分成两股,再分成四股进入到风环内部,有效提高风环的出气效率,也保证了蓄水盒更换过程中进风的稳定性。

9.2、设置了更换机构,移动滑杆在滑道内滑动有效对第二箱座和第三箱座进行更换,使得使用者在使用过程中,能对挤出机的挤出段和驱动电机进行更换和检修,减少挤出机过热损坏后无法及时检修,造成设备停工停产的情况,有效提高了生产的效率,同时设置了斜坡块和橡胶滚筒,使得更换更加便捷,且通过缓冲垫条、缓冲弹簧进一步降低更换过程

中和使用过程中的震动,提高第二箱座和第三箱座的稳定性。

10.3、通过侧空心辊筒和中间空心辊筒对塑料薄膜外表面进行约束,并利用金属具有良好的导电性将降低塑料薄膜表面产生静电的可能性,再通过冷却水管对二者进行降温,加快塑料薄膜的塑形,也避免高温造成的过于干燥的情况,有效提高了塑料的塑形时间和冷却时间,同时设置了限位条、限位槽和限位滑块等,便于对安装滑杆进行移动,保证两侧同步移动,更好的对塑料薄膜进行约束,避免约束后的塑料薄膜产生褶皱。

11.4、设置了切割机构,借助安装滑杆的移动,能通过切割插槽和切刀条对塑料薄膜进行切割,实现塑料薄膜的分段裁剪,同时刚进行吹塑时,聚四氟条对塑料薄膜进行夹紧后,使用者通过拉动聚四氟条完成塑料薄膜初次裁切,有效减少塑料薄膜吹塑初期产生的废料部分,提高了塑料薄膜的吹塑效果和初期的工作效率,同时设置了活塞条、磁条和吸附槽等,便于聚四氟条的稳定安装和脱落,并有磁条夹紧,保证裁切的稳定,提高了切断的效率。

12.综上所述,由蓄水盒水液、海绵层、活性炭层和pp棉滤芯对风环的气流进行初步的过滤,减少粉尘,增加湿度,再通过侧空心辊筒、中间空心辊筒和冷却水管降低塑料薄膜高温时间,引导静电,进一步避免粉尘附着塑料薄膜,造成塑料薄膜质量降低的情况,同时设置了切割机构减少初期的塑料薄膜废品率,设置了更换机构避免挤出机过热损坏造成的停工,提高了设备的生产效率,最终在达到提高薄膜生产质量和生产效率的目的。

附图说明

13.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

14.在附图中:图1是本发明的工艺步骤结构示意图;图2是本发明的立体结构示意图;图3是本发明布风机构的结构示意图;图4是本发明蓄水盒的安装结构示意图;图5是本发明出气管的安装结构示意图;图6是本发明布气环的内部结构示意图;图7是本发明更换机构的结构示意图;图8是本发明移动滑杆的安装结构示意图;图9是本发明缓冲垫条的安装结构示意图;图10是本发明降温去静电机构的结构示意图;图11是本发明安装滑杆的安装结构示意图;图12是本发明冷却水管的结构示意图;图13是本发明侧空心辊筒的结构示意图;图14是本发明切断机构的结构示意图;图15是本发明三角阻块的安装结构示意图;图16是本发明连接绳的安装结构示意图;图中标号:1、挤出机;2、过滤室;3、吹塑模头;4、风环;5、收卷架;

6、布风机构;601、第一箱座;602、定位挡板;603、安装口;604、蓄水盒;605、拉手;606、进气管;607、出气管;608、外螺纹;609、密封胶垫;610、内螺纹管;611、固定丝网;612、海绵层;613、活动丝网;614、活性炭层;615、pp棉滤芯;616、快装卡盘;617、第一布气管;618、快装卡箍;619、连接支管;620、支路球阀;621、进气主管;622、鼓风机;623、布气环;624、布气腔室;625、垫块;626、连接轴;627、摆动杆;628、密封板;629、分离弧板;630、第二布气管;631、支撑柱;7、更换机构;701、第二箱座;702、底板;703、第三箱座;704、斜坡块;705、滑道;706、移动滑杆;707、安装槽;708、橡胶滚筒;709、定位插槽;710、п型插板;711、限位板;712、固定螺孔;713、蝶形螺栓;714、降噪海绵;715、l型折板;716、缓冲垫条;717、缓冲弹簧;8、降温去静电机构;801、滑轨条;802、滑槽;803、限位条;804、限位槽;805、限位滑柱;806、端板;807、加强轴;808、安装滑杆;809、边部耳板;810、金属耳板;811、冷却水管;8111、边部直段;8112、u型段;8113、中部直段;812、限位连接杆;813、磁铁块;814、侧空心辊筒;815、中间空心辊筒;816、进水软管;817、出水软管;818、固定胶块;819、循环水接管;9、切断机构;901、切割插槽;902、切刀条;903、吸附槽;904、聚四氟条;905、操作空腔;906、隔板;907、吸孔;908、滑动杆;909、活塞条;910、限位卡槽;911、连接绳;912、磁条;913、复位弹簧;914、连接拉杆;915、弹性板;916、三角阻块;917、啮合锯齿。

具体实施方式

15.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

16.实施例:如图1所示,本发明提供一种技术方案,一种塑料薄膜吹塑工艺,包括如下步骤:s1、塑料薄膜进行吹塑时,启动挤出机1和鼓风机622,向挤出机1的挤出段投放塑料颗粒,经过热熔后经过过滤室2过滤,再经过吹塑模头3和风环4的作用下塑料薄膜排出;s2、在塑料薄膜吹出的初期,拉动连接拉杆914,接着向下压弹性板915,然后向回拉动安装滑杆808,两个聚四氟条904停留在塑料薄膜顶端,拉动聚四氟条904即塑料薄膜封口,完成初次塑料薄膜端口密封,在需要裁剪塑料薄膜时,按上述方式重复即可;s3、在稳定进行塑料薄膜生产时,通过摆动冷却水管811,使得磁铁块813朝内,接着推动安装滑杆808,安装滑杆808沿着滑槽802内部滑动,当两个冷却水管811上的磁铁块813吸附贴合后停止移动;s4、塑料薄膜在生产过程中,向上移动的塑料薄膜与侧空心辊筒814和中间空心辊筒815贴合,进而通过两者金属性质的引导,有效避免静电聚集吸附灰尘,侧空心辊筒814和中间空心辊筒815能有效的将刚刚吹出的塑料薄膜的热量传导到u型段8112和中部直段8113内的水流,进而降低塑料薄膜的温度,减少冷却时间,避免冷却过程中粘附灰尘的情况。

17.如图2-16所示,挤出机1一端安装有过滤室2,过滤室2顶端安装有吹塑模头3,吹塑模头3顶部外侧安装有风环4,风环4外侧安装有收卷架5,过滤室2下方安装有布风机构6,布风机构6包括第一箱座601、定位挡板602、安装口603、蓄水盒604、拉手605、进气管606、出气管607、外螺纹608、密封胶垫609、内螺纹管610、固定丝网611、海绵层612、活动丝网613、活

性炭层614、pp棉滤芯615、快装卡盘616、第一布气管617、快装卡箍618、连接支管619、支路球阀620、进气主管621、鼓风机622、布气环623、布气腔室624、垫块625、连接轴626、摆动杆627、密封板628、分离弧板629、第二布气管630和支撑柱631;过滤室2安装于第一箱座601顶端中部,第一箱座601内部对称设置有定位挡板602,第一箱座601两侧表面均贯穿开设有安装口603,安装口603内部安装有蓄水盒604,蓄水盒604一端面中部安装有拉手605,蓄水盒604一端面与定位挡板602侧表面贴合,蓄水盒604侧表面与安装口603侧表面贴合,保证蓄水盒604能稳定的沿着安装口603放入到第一箱座601内部,蓄水盒604顶端一端部贯穿插入焊接有进气管606,蓄水盒604盛装有水液,进气管606端部没入水液内部,蓄水盒604顶端另一端部贯穿插入焊接有内螺纹管610,内螺纹管610内部安装有出气管607,出气管607顶部设置有外螺纹608,出气管607顶端边部环绕胶接有密封胶垫609,出气管607通过内螺纹管610与外螺纹608啮合于安装内螺纹管610内部,出气管607内部底端焊接有固定丝网611,固定丝网611上方依次填装有海绵层612、活性炭层614和pp棉滤芯615,海绵层612、活性炭层614、pp棉滤芯615三者相邻处均放置有活动丝网613,便于取出后进行更换;进气管606上方通过快装卡箍618安装连接有连接支管619,连接支管619底端和进气管606顶端均安装有快装卡盘616,两个快装卡盘616通过快装卡箍618固定安装,连接支管619另一端焊接连接进气主管621,连接支管619中部通过法兰安装有支路球阀620,进气主管621一端通过法兰安装有鼓风机622,鼓风机622输入端与市电输出端电性连接;出气管607上方通过快装卡箍618安装连接有第一布气管617,出气管607顶端和第一布气管617底端均安装有快装卡盘616,两个快装卡盘616通过快装卡箍618固定安装,第一箱座601顶端四边角处均焊接有支撑柱631,支撑柱631顶端焊接有布气环623,布气环623内部开设有布气腔室624,第一布气管617穿过第一箱座601顶部插入到布气腔室624内部,布气腔室624内部与两个第一布气管617连线垂直的内表面均焊接有垫块625,同一侧两个垫块625顶部两边角之间均转动安装有连接轴626,连接轴626两端部均焊接有摆动杆627,两个摆动杆627底部之间焊接有密封板628,布气腔室624内部中部对应两个密封板628之间设置有分离弧板629,布气腔室624顶部等角度穿插安装有第二布气管630,第二布气管630顶端穿插安装于风环4底端,四个垫块625中心连线和两个第一布气管617中心连线均通过布气环623截面圆心,气流通过第一布气管617进入到布气腔室624,在密封板628和分离弧板629阻拦下,从垫块625处进入到布气腔室624上部,四个第二布气管630中心分别位于两个分离弧板629的三等分点处,使得靠近垫块625的气流流量基本一致,进而有效实现均匀布气的目的。

18.挤出机1下方安装有更换机构7,更换机构7包括第二箱座701、底板702、第三箱座703、斜坡块704、滑道705、移动滑杆706、安装槽707、橡胶滚筒708、定位插槽709、п型插板710、限位板711、固定螺孔712、蝶形螺栓713、降噪海绵714、l型折板715、缓冲垫条716和缓冲弹簧717;挤出机1分为挤出段、减速机和驱动电机,挤出机1驱动电机输入端与市电输出端电性连接,挤出机1挤出段通过螺栓安装于第二箱座701顶端面,挤出机1减速机和驱动电机安装于第三箱座703顶端面,第二箱座701和第三箱座703底端安装于底板702顶端面,底板702两侧表面均焊接有斜坡块704,斜坡块704顶端面和底板702顶端面分别对应第二箱座

701边部和第三箱座703边部均开设有滑道705,第二箱座701和第三箱座703对应滑道705位置处嵌入焊接有移动滑杆706,移动滑杆706底端中部开设有安装槽707,安装槽707内部通过转轴等距离安装有橡胶滚筒708,底板702顶端对应移动滑杆706端部对称开设有定位插槽709,定位插槽709内部插接有п型插板710,п型插板710内部顶端面焊接有限位板711,限位板711一端面与移动滑杆706侧表面贴合,定位插槽709截面内边缘与п型插板710底部截面外边缘相契合,使得п型插板710插入到定位插槽709保持稳定,通过限位板711对移动滑杆706限位,实现移动滑杆706的位置确定,п型插板710顶端中部和移动滑杆706端部均贯穿开设有固定螺孔712,固定螺孔712内部通过螺纹啮合安装有蝶形螺栓713;第二箱座701内部顶端面边部对称胶接有降噪海绵714,第二箱座701和第三箱座703内侧表面底部均对称焊接有l型折板715,l型折板715内部顶面等距离焊接有缓冲弹簧717,缓冲弹簧717底端均胶接有缓冲垫条716,缓冲垫条716一侧表面与l型折板715侧表面接触,缓冲垫条716另一侧表面与第二箱座701和第三箱座703内侧表面贴合,使得缓冲垫条716在l型折板715内保持稳定,再通过缓冲垫条716底端面与底板702顶端面贴合,起到一定的缓冲作用。

19.收卷架5中部安装有降温去静电机构8,降温去静电机构8包括滑轨条801、滑槽802、限位条803、限位槽804、限位滑柱805、端板806、加强轴807、安装滑杆808、边部耳板809、金属耳板810、冷却水管811、边部直段8111、u型段8112、中部直段8113、限位连接杆812、磁铁块813、侧空心辊筒814、中间空心辊筒815、进水软管816、出水软管817、固定胶块818和循环水接管819;收卷架5中部对称焊接有滑轨条801,滑轨条801中部贯穿开设有滑槽802,滑轨条801顶端中部焊接有限位条803,限位条803中部贯穿开设有限位槽804,限位槽804中部滑动安装有限位滑柱805,限位滑柱805两端均焊接有端板806,两个端板806端部均穿管焊接有加强轴807,加强轴807一端转动安装有限位连接杆812,滑槽802内部滑动安装有两个安装滑杆808,安装滑杆808顶端边部均焊接有边部耳板809,边部耳板809与限位连接杆812之间通过转轴转动连接;安装滑杆808顶端焊接有金属耳板810,金属耳板810之间安装有冷却水管811,冷却水管811包括边部直段8111、u型段8112和中部直段8113,金属耳板810转动套装于边部直段8111端部,保证冷却水管811能够转动,不干扰其他工序操作,u型段8112弯折处固定套装有磁铁块813,u型段8112内边部转动套装有侧空心辊筒814,中部直段8113中部转动套装有中间空心辊筒815,所述中间空心辊筒815、侧空心辊筒814和中间空心辊筒815均采用316l不锈钢材质,具有良好的导电性,杜绝塑料薄膜表面聚集大量静电,减少静电吸附造成的塑料薄膜表面粘附颗粒的情况,一个边部直段8111端部胶接有进水软管816,另一个边部直段8111端部胶接有出水软管817,出水软管817另一端部和进水软管816另一端部分别胶接与两个循环水接管819,一个循环水接管819与厂房循环水进水管道连接,另一个循环水接管819与厂房循环水回水管道连接,循环水接管819通过固定胶块818安装于收卷架5侧部,安装滑杆808底端和顶端均安装有固定胶块818,出水软管817和进水软管816贯穿固定胶块818限位固定,保证各个管道的稳定,避免管道混乱造成的维修检修不不便捷的情况。

20.安装滑杆808内部安装有切断机构9,切断机构9包括切割插槽901、切刀条902、吸附槽903、聚四氟条904、操作空腔905、隔板906、吸孔907、滑动杆908、活塞条909、限位卡槽

910、连接绳911、磁条912、复位弹簧913、连接拉杆914、弹性板915、三角阻块916和啮合锯齿917;一个安装滑杆808侧表面开设有切割插槽901,另一个安装滑杆808侧表面对应切割插槽901位置处焊接有切刀条902,安装滑杆808侧表面下部开设有吸附槽903,吸附槽903内部嵌入安装有聚四氟条904,聚四氟条904表面开设有啮合锯齿917,两个安装滑杆808内聚四氟条904的啮合锯齿917相邻面贴合,安装滑杆808内部开设有操作空腔905,操作空腔905中部设置有隔板906,吸附槽903与操作空腔905之间开设有两排吸孔907,两排吸孔907交错排布,操作空腔905内部顶部等距离贯穿滑动安装有滑动杆908,滑动杆908一端安装有活塞条909,隔板906边部对应滑动杆908位置处开设有限位卡槽910,活塞条909侧表面底部对应限位卡槽910位置处连接有连接绳911,连接绳911另一端穿过限位卡槽910连接有磁条912,两个安装滑杆808贴合后,两个磁条912的相邻面为异性磁极,两个安装滑杆808通过磁条912吸引夹紧,减少人为因素造成安装滑杆808或切刀条902等部件损坏,此时切刀条902插入到切割插槽901,进而对塑料薄膜进行切割完毕,并由聚四氟条904的啮合锯齿917啮合夹紧塑料薄膜,磁条912另一端等距离安装有复位弹簧913,复位弹簧913另一端部固定安装于操作空腔905内壁,滑动杆908另一端焊接连接有连接拉杆914,安装滑杆808一侧表面中部位于两个滑动杆908之间位置处焊接有弹性板915,弹性板915顶端面中部焊接有三角阻块916。

21.本发明的工作原理及使用流程:塑料薄膜进行吹塑时,启动挤出机1和鼓风机622,向挤出机1的挤出段投放塑料颗粒,经过热熔后经过过滤室2过滤,再经过吹塑模头3和风环4的作用下塑料薄膜排出,因为启动了鼓风机622,鼓风机622产生的气流通过进气主管621进入到连接支管619,在进入到进气管606内,进气管606出口没入在蓄水盒604的水液内,因此气体排出后从蓄水盒604的另一个出口出气管607处排出,气流在经过出气管607依次被海绵层612、活性炭层614和pp棉滤芯615吸收水液和颗粒物,进而有效降低后续风环4吹出的气流中伴随颗粒和水液,在气流从蓄水盒604的出气管607排出后,进入到第一布气管617,再通过第一布气管617进入到布气环623内部布气腔室624,受到分离弧板629阻挡后向两侧流动,在经过垫块625时,吹动靠近此时使用的第一布气管617的两块密封板628,在连接轴626和摆动杆627作用下,这两块密封板628贴合布气腔室624内部顶面,不干扰气体流动,并吹动另外两个密封板628抵住分离弧板629,使得气流在遭遇这两个密封板628后向上流动,进而进入到分离弧板629上方空间,使得受到密封板628阻挡的气流从两个垫块625之间排出,因为四个第二布气管630中心分别位于两个分离弧板629的三等分点处,垫块625之间排出的气流向两侧流动基本保持一致,进而有效实现均匀布气的目的;需要更换出气管607内部滤芯或蓄水盒604内水液时,关闭需要更换蓄水盒604对应的支路球阀620,并开启另一个支路球阀620,使得气流从另一个蓄水盒604内流动,更换时打开对应快装卡箍618,然后拉动拉手605将蓄水盒604取出,接着通过内螺纹管610和外螺纹608的配合,将出气管607取出,即可更换出气管607滤芯,通过内螺纹管610可倒出水液,更换新的水液,放回时沿着安装口603塞入,蓄水盒604触碰到定位挡板602后停止,此时相邻快装卡盘616对齐,安装快装卡箍618即可;在塑料薄膜吹出的初期,拉动连接拉杆914,连接拉杆914带动滑动杆908和活塞条909移动,使得活塞条909一端的操作空腔905空间增大,气压降低,在大气压作用和吸孔907

连通作用下,聚四氟条904被吸附在吸附槽903内部,完成聚四氟条904的安装,同时活塞条909移动时通过连接绳911拉动磁条912,使得磁条912靠近聚四氟条904处,拉动过程中连接拉杆914沿着弹性板915顶端的三角阻块916斜面移动,并在移动后将连接拉杆914卡在三角阻块916的直角边,等待后续操作,接着摆动冷却水管811,使得磁铁块813朝外,接着推动安装滑杆808,安装滑杆808沿着滑槽802内部滑动,安装滑杆808端部通过边部耳板809连接限位连接杆812,限位滑柱805、端板806通过加强轴807转动连接限位连接杆812,因此在安装滑杆808移动过程中,通过限位滑柱805在限位槽804内移动实现限位,保证两根安装滑杆808移动距离相等,当两个安装滑杆808靠近后,在磁条912作用下,产生较为稳定的吸引力,使得切刀条902能顺利插入到切割插槽901内部,此时两个聚四氟条904的啮合锯齿917啮合压紧塑料薄膜,接着向下压弹性板915,使得连接拉杆914失去三角阻块916的阻挡,进而在复位弹簧913的作用下拉动磁条912复位,磁条912通过连接绳911拉动活塞条909和滑动杆908复位,使得操作空腔905内气压回复正常,然后向回拉动安装滑杆808,两个聚四氟条904停留在塑料薄膜顶端,拉动聚四氟条904即塑料薄膜封口,完成初次塑料薄膜端口密封,在需要裁剪塑料薄膜时,按上述方式重复即可;在稳定进行塑料薄膜生产时,通过摆动冷却水管811,使得磁铁块813朝内,接着推动安装滑杆808,安装滑杆808沿着滑槽802内部滑动,安装滑杆808端部通过边部耳板809连接限位连接杆812,限位滑柱805、端板806通过加强轴807转动连接限位连接杆812,因此在安装滑杆808移动过程中,通过限位滑柱805在限位槽804内移动实现限位,保证两根安装滑杆808移动距离相等,当两个冷却水管811上的磁铁块813吸附贴合后停止移动,塑料薄膜在生产过程中,向上移动的塑料薄膜与侧空心辊筒814和中间空心辊筒815贴合,进而通过两者金属性质的引导,有效避免静电聚集吸附灰尘,同时因一个循环水接管819与厂房循环水进水管道连接,另一个循环水接管819与厂房循环水回水管道连接,使得厂房的循环水通过循环水接管819进入到进水软管816内,由进水软管816进入到冷却水管811的一个边部直段8111内,再从冷却水管811另一个边部直段8111的端部排入到出水软管817内,最终汇入与厂房循环水回水连接的循环水接管819,完成水液的循环流动,侧空心辊筒814和中间空心辊筒815能有效的将刚刚吹出的塑料薄膜的热量传导到u型段8112和中部直段8113内的水流,进而降低塑料薄膜的温度,减少冷却时间,避免冷却过程中粘附灰尘的情况;在需要挤出机1的挤出段或者驱动电机出现故障后,因挤出机1过热的情况下需要冷却后才能维修,此时通过更换机构7更换新的挤出机1挤出段或驱动电机,减少停工时间,提高加工效率,具体为先拆卸挤出机1各部件间连接法兰的螺栓,接着取下固定螺孔712内部的蝶形螺栓713,接着将п型插板710从定位插槽709内部取出,然后推动需要更换第二箱座701或第三箱座703,推出过程中移动滑杆706在滑道705内移动,通过安装槽707内的橡胶滚筒708保持移动稳定,推出后选择新的第二箱座701或第三箱座703,再令移动滑杆706沿着一个斜坡块704的滑道705内移动,并选择靠近另一个斜坡块704的定位插槽709内插入п型插板710,第二箱座701或第三箱座703推到底板702后,在移动滑杆706端部与限位板711贴合时停止移动,并将剩余的п型插板710插入到定位插槽709,此时所有限位板711一侧表面均与移动滑杆706端面贴合,将蝶形螺栓713通过螺纹啮合插入到固定螺孔712内完成固定,最后再次安装挤出机1各部位连接的螺栓,从而完成整个更换操作,同时在第二箱座701和第三箱座703底部设置的l型折板715内部设置了缓冲垫条716和缓冲弹簧717,通过缓冲

弹簧717抵住缓冲垫条716压向底板702,能缓解部分震动,提高挤出机1工作状态下的稳定。

22.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1