一种不易开裂的浇口套的制备工艺及其应用的制作方法

1.本发明涉及塑性材料成型领域,更具体地,本发明涉及一种不易开裂的浇口套的制备工艺及其应用。

背景技术:

2.铝合金压铸过程中,模具除了承受铝合金600-750℃的这种熔融高温带来的冲击外,还要承受熔融铝合金注入型腔的压力冲击,同时与材料接触部位发生热冲蚀,热磨损以及冷却导致的冷热疲劳。浇口套作为压铸组件的咽喉,对其质量要求极高。

3.专利号cn104289694b的专利提供了一种压铸模具浇口套,在外侧设置封水圈,与冷却水相连,使得冷却水不易泄露,浇口套不易由于冷热激变而发生开裂。专利号cn108145086a的专利提供了一种浇口套的热处理工艺及浇口套,对加热速率、温度和淬火速率、温度进行探究,使得浇口套的硬度最高达到58hrc,压铸后轴向变形降低。

4.然而,由于浇口套的工作条件的限制,浇口套的耐腐蚀性能和拒水性能对浇口套的使用寿命仍存在着较大的改进空间。

技术实现要素:

5.为了解决上述问题,本发明第一个方面提供了一种不易开裂的浇口套的制备工艺,步骤如下:

6.s1:设计;s2:下料;s3:粗加工;s4:热处理;s5:精加工;s6:全检;s7:表面处理;s8:检查,包装;所述表面处理包括气体氮氧化和涂覆层喷涂;气体氮氧化包括氮化和氧化,通过氮化炉实现,氮化时通入氮气,压力430-460mpa,温度为540-560℃,时间20-30min,氧化时,关闭氮气,通入空气,压力450-480mpa,温度为500-520℃,时间130-150min。

7.申请人发现,在涂覆层喷涂前通过控制气体氮氧化的压力、温度和时间,氮化时通入氮气,压力430-460mpa,温度为540-560℃,时间20-30min,氧化时,关闭氮气,通入空气,压力450-480mpa,温度为500-520℃,时间130-150min,能够进一步提高模具材料的塑性,使得得到的模具不易变形,并且有利于涂覆层对模具的进一步处理,从而保证所得模具的质量。申请人猜测,在涂覆层喷涂前通过控制气体氮氧化的压力、温度和时间,使得产品内部和表面的材质具备特定的流动性,尤其是表面还获得了一定的粗糙度,配合本发明所提供的缓蚀剂、纳米管状无机材料和纳米颗粒组成的腐蚀抑制型涂覆层,使得涂覆层和模具具有优异的结合力,从而导致最终所得的浇口套的质量提高,尤其是不易变形和拒水性能提升,使用寿命延长。

8.优选的,步骤s2:下料具体为浇口套料体加入热锻机锯床进行锻造;步骤s3:粗加工具体为将s2所得经过锻造后的材料送入车床加工;步骤s4:热处理具体为将s3所得粗加工件送入真空炉,800-1000℃保温6-7h;步骤s5:精加工具体为将s4所得热处理件送入数控机床进一步加工;步骤s6:全检具体为对s5所得精加工件进行坐标的测量。

9.进一步优选的,浇口套料体包括但不限于hpm1材质、h13材质、suj2轴承钢、skd61

热作模具钢。

10.作为本发明一种优选的技术方案,所述涂覆层的原料包括缓蚀剂、纳米管状无机材料和纳米颗粒。

11.优选的,缓蚀剂为苯并三氮唑的水溶液。

12.进一步优选的,苯并三氮唑的水溶液中,苯并三氮唑的浓度2.2-3.3mg/l。

13.作为本发明一种优选的技术方案,所述纳米管状无机材料选自纳米埃洛石管、多壁碳纳米管、单壁碳纳米管的一种或多种。

14.优选的,纳米管状无机材料为多壁纳米管状。

15.进一步优选的,纳米管状无机材料为纳米埃洛石管。所述纳米埃洛石管为多壁纳米管状无机材料,外管直径为10-50nm,内径5-20nm,长度0.5-3μm。

16.优选的,纳米颗粒为介孔二氧化硅纳米颗粒和/或纳米碳化硅颗粒。

17.进一步优选的,纳米颗粒为介孔二氧化硅纳米颗粒,介孔二氧化硅纳米颗粒的孔径≤5nm。

18.为了进一步提高最终所得浇口套的抗腐蚀能力,申请人针对腐蚀能力进行了大量的思考探究。通常来说,人们常常选用优质的浇口套料,以提高浇口套料的合金含量来实现抗蚀能力的提升。但是这对于企业的生产来说,生产成本显著增高,抗蚀能力虽有一定提升,但并不明显,而且对于使用优质的浇口套料的加工设备以及生产条件更为苛刻。随着现代表面技术处理的发展,通过大量实践,申请人发现,使用特定的涂覆层,即缓蚀剂、纳米管状无机材料和纳米颗粒组成的腐蚀抑制型涂覆层,对气体氮氧化的产品表面进行喷涂能够在控制浇口套料体成本的前提下,显著提高浇口套的抗蚀能力,并且使得浇口套的抗变形能力提升,此外申请人发现,当进一步控制纳米颗粒的孔径≤5nm,纳米埃洛石管的外管直径为10-50nm,内径5-20nm,长度0.5-3μm时,还意外地使得浇口套的具有均匀的硬度,涂覆层具有均匀的脉状组织,降低了气体氮氧化对产品造成的出现网状或针状氮化物的概率,提高了浇口套的质量。这可能是由于,纳米颗粒和纳米埃洛石管中掺杂的缓蚀剂一定程度上实现了可控释放,缓蚀剂和气体氮氧化的产品表面发生作用的同时,作为封装容器的纳米颗粒和纳米埃洛石管与表面由于发生特定的接触作用,使得浇口套的具有均匀的硬度,在外界刺激例如高温下,涂覆层通过钝化或螯合等方式起到抑制腐蚀活性位点的作用,使得浇口套的抗蚀能力提高。

19.作为本发明一种优选的技术方案,所述涂覆层的制备工艺为:(1)缓蚀剂的封装;(2)功能涂层的制备。

20.作为本发明一种优选的技术方案,所述步骤(1)具体为缓蚀剂和纳米颗粒混合,超声40-50min后,加入去离子水、纳米管状无机材料、20wt%的氨水水溶液和四乙氧基硅烷,得到纳米封装复合物。

21.作为本发明一种优选的技术方案,所述缓蚀剂、纳米颗粒、去离子水、纳米管状无机材料、20wt%的氨水水溶液和四乙氧基硅烷的重量比为1:(0.6-0.9):(5-15):(0.3-0.7):(0.6-0.8):(1.1-1.3)。

22.优选的,四乙氧基硅烷在25℃下的粘度16-18mpa

·

s。

23.作为本发明一种优选的技术方案,所述步骤(2)具体为纳米封装复合物和环氧树脂混合,超声0.8-1h,即得功能涂层。

24.作为本发明一种优选的技术方案,所述纳米封装复合物和环氧树脂的重量比为(3.2-4.2):(95-100)。

25.作为本发明一种优选的技术方案,所述环氧树脂的环氧当量为180-200g/eq。

26.在制备涂覆层的时候,加入缓蚀剂、纳米颗粒、去离子水、纳米管状无机材料、20wt%的氨水水溶液和四乙氧基硅烷,并控制上述各物质重量比为1:(0.6-0.9):(5-15):(0.3-0.7):(0.6-0.8):(1.1-1.3),有利于涂覆层的对浇口套的保护能力提高,尤其是使得硬度分布更加均匀,并且浇口套经过长时间的压铸冲击也不易产生裂纹。在特定的重量比下,四乙氧基硅烷与缓蚀剂、纳米颗粒、纳米管状无机材料发生缠绕作用,多壁纳米管状的纳米埃洛石管层层之间与纳米颗粒进一步掺杂而协同作用,对其极性产生影响,伴随氢键、范德华力的次价键的作用,使得涂覆层的结构受到影响。

27.优选的,步骤s8:检查,包装具体为对经过步骤s7表面处理后的工件进行坐标的测量后,包装出厂。

28.本发明第二个方面提供了一种不易开裂的浇口套的制备工艺在塑性材料成型领域的应用。

29.本发明与现有技术相比具有以下有益效果:

30.在涂覆层喷涂前通过控制气体氮氧化的压力、温度和时间,氮化时通入氮气,压力430-460mpa,温度为540-560℃,时间20-30min,氧化时,关闭氮气,通入空气,压力450-480mpa,温度为500-520℃,时间130-150min,能够进一步提高模具材料的塑性,使得得到的模具不易变形,并且有利于涂覆层对模具的进一步处理,从而保证所得模具的质量;控制纳米颗粒的孔径≤5nm,纳米埃洛石管的外管直径为10-50nm,内径5-20nm,长度0.5-3μm时,还意外地使得浇口套的具有均匀的硬度,涂覆层具有均匀的脉状组织,降低了气体氮氧化对产品造成的出现网状或针状氮化物的概率,提高了浇口套的质量;加入缓蚀剂、纳米颗粒、去离子水、纳米管状无机材料、20wt%的氨水水溶液和四乙氧基硅烷,并控制上述各物质重量比为1:(0.6-0.9):(5-15):(0.3-0.7):(0.6-0.8):(1.1-1.3),有利于涂覆层的对浇口套的保护能力提高,尤其是使得硬度分布更加均匀,并且浇口套经过长时间的压铸冲击也不易产生裂纹。本发明中,通过对产品表面进行表面处理,得到了耐腐蚀、不易开裂、硬度分布均匀的浇口套,在控制成本的同时浇口套的合格率提升,有利于产业化生产。

具体实施方式

31.实施例

32.实施例中原料均为市售,h13材质购自宝钢,纳米埃洛石管购自昂星新型碳材料常州有限公司,纳米埃洛石管为多壁纳米管状无机材料,外管直径为10-50nm,内径5-20nm,长度0.5-3μm,实施例1和实施例4的介孔二氧化硅纳米颗粒来源不同,实施例1介孔二氧化硅纳米颗粒购自基科生物,孔径3nm,实施例4介孔二氧化硅纳米颗粒购自西安瑞禧生物科技有限公司,孔径为2-10nm,苯并三氮唑购自盈旺通,环氧树脂购自中国蓝星,型号bluestar epoxy e-52d,环氧当量185-196g/eq,四乙氧基硅烷购自安盈,在25℃下的粘度17.9mpa

·

s。

33.实施例1

34.本例提供了一种不易开裂的浇口套的制备工艺,一种不易开裂的浇口套的制备工

艺,步骤如下:

35.s1:设计;s2:下料;s3:粗加工;s4:热处理;s5:精加工;s6:全检;s7:表面处理;s8:检查,包装;所述表面处理包括气体氮氧化和涂覆层喷涂;气体氮氧化包括氮化和氧化,通过氮化炉实现,氮化时通入氮气,压力450mpa,温度为550℃,时间25min,氧化时,关闭氮气,通入空气,压力470mpa,温度为500℃,时间140min。

36.步骤s2:下料具体为浇口套料体加入热锻机锯床进行锻造;步骤s3:粗加工具体为将s2所得经过锻造后的材料送入车床加工;步骤s4:热处理具体为将s3所得粗加工件送入真空炉,900℃保温6h;步骤s5:精加工具体为将s4所得热处理件送入数控机床进一步加工;步骤s6:全检具体为对s5所得精加工件进行坐标的测量。

37.步骤s8:检查,包装具体为对经过步骤s7表面处理后的工件进行坐标的测量后,包装出厂。

38.浇口套料体为h13材质。

39.涂覆层的原料包括缓蚀剂、纳米管状无机材料和纳米颗粒。

40.缓蚀剂为苯并三氮唑的水溶液。苯并三氮唑的水溶液中,苯并三氮唑的浓度2.6mg/l。

41.纳米管状无机材料为多壁纳米管状。纳米管状无机材料为纳米埃洛石管。纳米颗粒为介孔二氧化硅纳米颗粒。

42.涂覆层的制备工艺为:(1)缓蚀剂的封装;(2)功能涂层的制备。

43.步骤(1)具体为缓蚀剂和纳米颗粒混合,超声40min后,加入去离子水、纳米管状无机材料、20wt%的氨水水溶液和四乙氧基硅烷,得到纳米封装复合物。

44.缓蚀剂、纳米颗粒、去离子水、纳米管状无机材料、20wt%的氨水水溶液和四乙氧基硅烷的重量比为1:0.75:12:0.55:0.7:1.2。

45.步骤(2)具体为纳米封装复合物和环氧树脂混合,超声0.8h,即得功能涂层。

46.纳米封装复合物和环氧树脂的重量比为3.6:96.4。

47.实施例2

48.本例提供了一种不易开裂的浇口套的制备工艺,与实施例1不同的是,气体氮氧化包括氮化和氧化,通过氮化炉实现,氮化时通入氮气,压力430mpa,温度为540℃,时间25min,氧化时,关闭氮气,通入空气,压力460mpa,温度为500℃,时间150min。

49.涂覆层的制备工艺为:(1)缓蚀剂的封装;(2)功能涂层的制备。纳米封装复合物和环氧树脂的重量比为4:96。

50.实施例3

51.本例提供了一种不易开裂的浇口套的制备工艺,与实施例1不同的是,气体氮氧化包括氮化和氧化,通过氮化炉实现,氮化时通入氮气,压力460mpa,温度为560℃,时间20min,氧化时,关闭氮气,通入空气,压力480mpa,温度为520℃,时间130min。

52.涂覆层的制备工艺为:(1)缓蚀剂的封装;(2)功能涂层的制备。纳米封装复合物和环氧树脂的重量比为3.5:96.5。

53.实施例4

54.本例提供了一种不易开裂的浇口套的制备工艺,与实施例1不同的是,涂覆层的制备工艺为:(1)缓蚀剂的封装;(2)功能涂层的制备。

55.介孔二氧化硅纳米颗粒的来源不同。缓蚀剂、纳米颗粒、去离子水、纳米管状无机材料、20wt%的氨水水溶液和四乙氧基硅烷的重量比为1:0.7:11:0.6:0.8:1.15。纳米封装复合物和环氧树脂的重量比为4:96。

56.实施例5

57.本例提供了一种不易开裂的浇口套的制备工艺,与实施例1不同的是,气体氮氧化包括氮化和氧化,通过氮化炉实现,氮化时通入氮气,压力420mpa,温度为600℃,时间20min,氧化时,关闭氮气,通入空气,压力470mpa,温度为520℃,时间130min。

58.实施例6

59.本例提供了一种不易开裂的浇口套的制备工艺,与实施例1不同的是,涂覆层的制备工艺为:(1)缓蚀剂的封装;(2)功能涂层的制备。

60.缓蚀剂、纳米颗粒、去离子水、纳米管状无机材料、20wt%的氨水水溶液和四乙氧基硅烷的重量比为1:0.7:15:1:0.7:1.3。纳米封装复合物和环氧树脂的重量比为3.8:96.2。

61.实施例7

62.本例提供了一种不易开裂的浇口套的制备工艺,与实施例1不同的是,涂覆层的制备工艺为:(1)缓蚀剂的封装;(2)功能涂层的制备。

63.缓蚀剂、纳米颗粒、去离子水、纳米管状无机材料、20wt%的氨水水溶液和四乙氧基硅烷的重量比为1:0.85:9:0.15:0.8:1.1。纳米封装复合物和环氧树脂的重量比为3.2:96.8。

64.实施例8

65.本例提供了一种不易开裂的浇口套的制备工艺,与实施例1不同的是,涂覆层的制备工艺为:(1)缓蚀剂的封装;(2)功能涂层的制备。

66.缓蚀剂、纳米颗粒、去离子水、纳米管状无机材料、20wt%的氨水水溶液和四乙氧基硅烷的重量比为1:0.7:13:0.7:0.7:1.5。

67.性能测试:

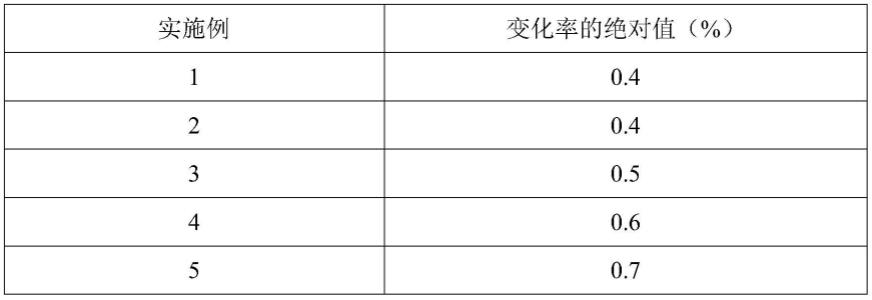

68.1、热变形线性变化测试:按照gb/t4339-2008对实施例1-8得到的不易开裂的浇口套测定热膨胀参数,计算热膨胀前后,膨胀参数的变化率的绝对值,结果如表1:

69.表1

70.[0071][0072]

2、拒水性能测试:将实施例1-8得到的不易开裂的浇口套3.7wt%的nacl溶液中浸泡20天后,观察浇口套的外观,结果如表2:

[0073]

表2

[0074]

实施例外观1未出现腐蚀现象,无翘边、气泡产生,无裂缝2未出现腐蚀现象,无翘边、气泡产生,无裂缝3未出现腐蚀现象,无翘边、气泡产生,无裂缝4出现腐蚀现象,无翘边、气泡产生,有裂缝5出现腐蚀现象,无翘边,有气泡产生,有裂缝6出现腐蚀现象,无翘边、气泡产生,有裂缝7出现腐蚀现象,有翘边、气泡产生,有裂缝8出现腐蚀现象,无翘边,有气泡产生,有裂缝

[0075]

3、失重腐蚀率测试:使用旋转挂片腐蚀仪(购自)模拟水流动,设置腐蚀仪转速80r/min,于设定温度下将实施例1-8得到的浇口套在含有0.5mol/l的盐酸水溶液中浸泡72h,取出,按照gb/t16545-2015清除浇口套的腐蚀产物,并计算得到腐蚀速率和失重率,结果如表3:

[0076]

表3

[0077]

实施例腐蚀速率(g

·

m-2

·

h-1

)12.422.432.542.652.862.973.182.8

[0078]

4、硬度分布测试:分别在实施例1-8得到的浇口套的表面随机任取5个位点,使用硬度测试仪分别测试5个位点的硬度,并计算5个位点硬度的标准偏差,结果如表4:

[0079]

表4

[0080]

实施例标准偏差10.0220.0230.0240.05

50.1360.1970.2480.08

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1