一种用于软包电池包覆的铝塑膜的制备方法与流程

1.本发明涉及一种铝塑膜的制备方法,尤其涉及一种用于软包电池包覆的铝塑膜的制备方法。

背景技术:

2.汽车行业的不断更新发展的今天,新能源汽车也有了长足的发展,尤其近两年各大汽车巨头的转型发展及其他行业的加入,新能源汽车正在以势如破竹的气势进入大众眼帘。随着新能源汽车的不断普及,动力组成软包电池行业也有了飞跃式的发展,同时也带动了相关行业的不断革新发展,其中本发明专利所涉及的铝塑膜即为软包电池的四大高分子材料之一。据不完全统计,目前国内使用的铝塑膜90%以上来源于日本、韩国等日韩企业,单价较高,且由于其复杂的结构及生产工艺,产量较低,仍处于供不应求得到状态。另外由于传统韩国铝塑膜一般由五层结构组成,保护膜及热封层需要通过粘结剂与铝箔粘结,这种粘结方式会因为胶水的性能产生膜内部分层的风险。

技术实现要素:

3.本发明所要解决的技术问题是提供一种用于软包电池包覆的铝塑膜的制备方法,能够保证产品的一致性及耐电解液性能,降低层间分离的风险。

4.本发明为解决上述技术问题而采用的技术方案是提供一种用于软包电池包覆的铝塑膜的制备方法,包括如下步骤:s1)提供铝箔,并对铝箔进行预处理;s2)在所述铝箔上下侧同时流延出保护层、粘结层和热封层,得到四层结构的复合膜;s3)对所述复合膜进行分切;s4)将分切后的复合膜进行收卷得到铝塑膜。

5.进一步地,所述步骤s1包括对铝箔进行低温处理,并在铝层两侧预先进行过无铬钝化处理生成致密氧化物保护层。

6.进一步地,所述步骤s2采用具有三层可独立温控模头的流延设备同时流延出保护层、粘结层和热封层,流延速度为5-10m/min。

7.进一步地,所述步骤s2中流延设备的流延位置设置如下:上层为保护层,中上层为铝箔,中下层为粘结层,下层为热封层,所述保护层和粘结层的厚度比为1-3:1。

8.进一步地,所述步骤s2中控制保护层的膜厚度为15-35微米,抗拉强度大于35mpa。

9.进一步地,所述步骤s2中控制铝箔层的膜厚度30-40微米,杯突值≥7mm,抗拉强度大于90mpa。

10.进一步地,所述步骤s2中粘结层为改性聚丙烯层,所述的改性聚丙烯层的厚度为5-8微米,熔点为160-175℃;所述的改性聚丙烯层为马来酸酐接枝聚丙烯,且马来酸酐的质量百分含量为10-20%。

11.进一步地,所述步骤s2中的热封层为cpp、马来酸酐接枝pp以及cpp组成的三层复合膜,其厚度为30-80微米,其熔点为140-170℃,三层复合膜中各层的厚度比为2:1:2。

12.进一步地,所述步骤s2中的复合膜后通过双向水流冷却辊在10s内进行快速冷却;

所述步骤s3将冷却后的复合膜牵引到达分切轴,并通过调节分切轴上刀具的数量和位置使得分切后的复合膜具有不同的宽度。

13.进一步地,所述步骤s4收卷时,保护层在最外层,热封层在最里层。

14.本发明对比现有技术有如下的有益效果:本发明提供的用于软包电池包覆的铝塑膜的制备方法,采用四层结构一体流延的方式,相较于传统的生产工艺,该工艺可以实现从原材料粒子到复合膜的一体成型,由传统的多步复合复卷简化成一步。生产步骤的简化,不仅降低了在多次复合收卷过程中带来的膜表面不平整问题,大大提高了生产效率。另外,产品通过流延的方式进行层间的复合,相较于传统的铝塑膜胶粘剂层间粘结方式,保证了产品的一致性及耐电解液性能,降低了层间分离的风险。

附图说明

15.图1为本发明用于软包电池包覆的铝塑膜的制备流程示意图。

具体实施方式

16.下面结合附图和实施例对本发明作进一步的描述。

17.图1为本发明用于软包电池包覆的铝塑膜的制备流程示意图。

18.请参见图1,本发明提供的用于软包电池包覆的铝塑膜的制备方法,包括如下步骤:

19.s1)提供铝箔,并对铝箔进行预处理;包括对铝箔进行低温处理,并在铝层两侧预先进行过无铬钝化处理生成致密氧化物保护层;

20.s2)在所述铝箔上下侧同时流延出保护层、粘结层和热封层,得到四层结构的复合膜;多层薄膜经过流延复合后通过双向水流冷却辊急速冷却,冷却需在10s内冷却完成;

21.s3)在复合膜冷却后,膜经过牵引到达分切轴对所述复合膜进行分切;所述步骤s3通过调节分切轴上刀具的数量和位置,将流延冷却后的复合膜分切成不同宽度,不同数量;

22.s4)将分切后的复合膜进行收卷得到铝塑膜;所述步骤s4收卷时,优选保护层在最外层,热封层在最里层;如替换位置,可能会造成复合薄膜褶皱。

23.本发明提供的用于软包电池包覆的铝塑膜的制备方法,采用四层结构一体流延的方式,相较于传统的生产工艺,不仅降低了在多次复合收卷过程中带来的膜表面不平整问题,大大提高了生产效率,而且产品通过流延的方式进行层间的复合,相较于传统的铝塑膜胶粘剂层间粘结方式,保证了产品的一致性及耐电解液性能,降低了层间分离的风险。

24.优选地,所述步骤s2采用具有三层可独立温控模头的流延设备同时流延出保护层、粘结层和热封层,流延速度为5-20m/min,优选5-10m/min,流延速度过快可能会导致保护层膜表面会出现花斑、坑洼情况。

25.优选地,所述步骤s2中流延设备的流延位置设置如下:上层为保护层,中上层为铝箔,中下层为粘结层,下层为热封层。其中保护层与粘结层的层厚度比为1-3:1,保护层越厚,铝塑膜整体的耐冲击性能越好,但耐折弯性能及粘结效果越差。通过如下实验:当保护层与粘结层比为2:1时,各项性能最好。

26.保护层:粘结层层比耐冲击耐折弯剥离强度1:15mm1518n/15mm

2:18mm1314n/15mm3:113mm97n/15mm

27.优选地,所述步骤s2中控制保护层的膜厚度为15-35微米,抗拉强度大于35mpa;所述的保护层为聚酰胺(pa)、聚对苯二甲酸乙二醇酯(pet)、聚丙烯(改性pp)、硬质聚氯乙烯(pvc)和聚氨酯(pu)中的至少一种。

28.优选地,所述步骤s2中控制铝箔层的膜厚度30-40微米,杯突值≥7mm,抗拉强度大于90mpa。

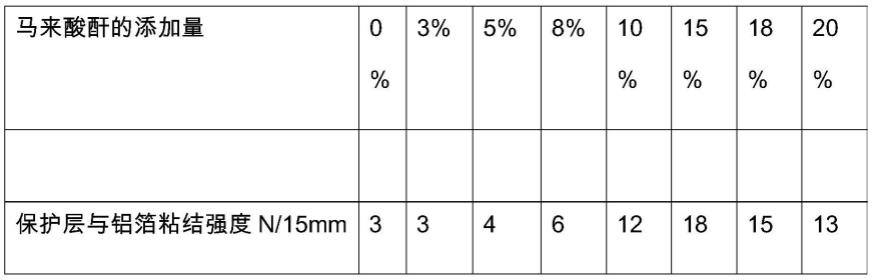

29.优选地,所述步骤s2中粘结层为改性聚丙烯层,所述的改性聚丙烯层的厚度为5-8微米,所述的粘结层的熔点为160-175℃。改性聚丙烯层为马来酸酐接枝聚丙烯,其中马来酸杆的添加量在10%以上,低于10%粘结效果不佳,马来酸酐质量百分含量优选为10%-20%,其中当马来酸酐接质量百分含量大于20%,膜的整体硬挺度增加,柔韧性降低,贴附性能弱。

[0030][0031]

优选地,所述步骤s2中的热封层包括但不仅限于bopp(biaxially oriented polypropylene,双向拉伸聚丙烯薄膜)、cpp(cast polypropylene,流延聚丙烯薄膜)、pvc(polyvinylchlorid)、pe(聚乙烯薄膜)及其复合改性产品,其厚度为30-80微米,其熔点为140-170℃。经过验证在以上所述的4种bopp,cpp,pvc,pe膜中,其中纯cpp的热封强度最高,但纯cpp软化点较高,贴合温度低影响贴合效果;加入低软化点的马来酸酐接枝pp,可以降低膜整体软化点,在同样的温度膜软化更充分,贴合效果更好,但马来酸酐膜较硬。综合抗拉强度、断裂及热封效果,优选采用cpp、马来酸酐接枝pp以及cpp三层复合膜且经过验证三层复合膜中的各层厚度比为2:1:2,膜的整体性能最佳。

[0032]

热封层方案boppcppcpp复合膜pvcpe热封强度n/mm74801056538

[0033]

虽然本发明已以较佳实施例揭示如上,然其并非用以限定本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,当可作些许的修改和完善,因此本发明的保护范围当以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1