一种减少内应力避免翘曲的注塑方法与流程

1.本发明注塑加工技术领域,更具体的是一种减少内应力避免翘曲的注塑方法。

背景技术:

2.塑料产生内应力的原因有很多,如塑料熔体在加工过程中受到较强的剪切作用,加工中存在的取向与结晶作用,熔体各部位冷却速度极难做到均匀一致,熔体塑化不均匀,制品脱模困难等,都会引发内应力的产生,内应力会使得产品弯曲,影响产品质量。

3.专利文件wo2017004857a1公开了一种鞋的注塑成型模具和一种采用该模具的鞋的注塑成型方法,所述模具包括楦模、外模、注料嘴及相应的开合模机构,所述外模包括相互配套的夹模和第一底模,所述楦模的底部设有内凹的注料槽,所述第一底模上设有与所述注料槽位置相对的注料嘴通孔,合模后所述注料嘴穿过所述注料嘴孔,里端位于所述注料槽内,外端位于所述外模外,所述方法为通过所述注料嘴将熔融的塑性材料注入所述注料槽,使塑形材料从所述袜套的里侧将袜套挤压在所述外模的内表面上,直至塑料材料充满型腔,其有益效果是,可以制备出各种面料的注塑鞋,并且鞋的质感好,制备工艺简单,成本低,有利于更好地满足人们的需要

4.上述方法在进行注塑操作时存在一定的不足,上述方法通过常规散热结构对注塑后的模具进行降温冷却定型,材料各部位置冷却速度极难做到均匀一致,使得其塑化不均匀,令其受内应力影响,令冷却后的塑料产品容易出现弯曲现象,从而降低了该方法的注塑效果;其次上述方法在进行注塑操作时,无法进行双向脱模操作,使得塑料产品在脱模操作时容易出现开裂现象,脱模效果较差。

技术实现要素:

5.本发明的目的在于提供一种减少内应力避免翘曲的注塑方法,可以解决现有的问题。

6.本发明解决的问题是:

7.1、上述方法通过常规散热结构对注塑后的模具进行降温冷却定型,材料各部位置冷却速度极难做到均匀一致,使得其塑化不均匀,令其受内应力影响,令冷却后的塑料产品容易出现弯曲现象,从而降低了该方法的注塑效果;

8.2、上述方法在进行注塑操作时,无法进行双向脱模操作,使得塑料产品在脱模操作时容易出现开裂现象,脱模效果较差。

9.本发明的目的可以通过以下技术方案实现:

10.一种减少内应力避免翘曲的注塑方法,包括以下步骤:

11.步骤一,合模操作,将模具的上模体置于下模体的上部,使得下模体的四根定位导杆与上模体的导向槽相互对接,向下按压上模体,使得四根定位导杆插入至上模体的导向槽中,令上模体和下模体相互闭合,使得上模体和下模体的模腔闭合;

12.步骤二,注料操作,通过上模体的注料口,将塑料熔体注入至上模体和下模体之

间,使得塑料熔体在上模体和下模体之间的模腔中定型;

13.步骤三,冷却操作,通过第二散热泵,利用水体从上模体的上部进行循环降温操作,通过第一散热泵,利用水体从下模体的下部部进行循环降温操作;

14.步骤四,脱模操作,上拉上模体,使得上模体和下模体分离,向下按压挤压板,将上顶杆顶出,完成上模体的脱模操作,利用第一弹簧将下顶杆弹起,完成下模体的脱模操作。

15.作为本发明的进一步技术方案,在上模体和下模体降温操作时,利用第二散热泵和第一散热泵抽入水体,使得水体在散热盘的内部循环流动,通过散热盘的导热贴,对上模体和下模体进行散热操作。

16.作为本发明的进一步技术方案,第二散热泵和第一散热泵同步操作,同时对上模体和下模体进行降温操作,使得上模体和下模体模腔内的塑料熔体进行上下双面同步降温操作。

17.作为本发明的进一步技术方案,在上模体进行脱模操作时,使用者向下按压挤压板,通过挤压板向下按压若干组上顶杆,若干组上顶杆使得上模体内的胚体均匀受力,通过上顶杆将坯体从上模体内顶出。

18.作为本发明的进一步技术方案,在挤压板操作时,使用者通过松开挤压板,使得第二弹簧利用对接卡座,弹起挤压板,通过挤压板回弹上顶杆,令上顶杆收回至上模体内,完成对上顶杆的复位操作。

19.作为本发明的进一步技术方案,在下顶杆使用时,使用者通过转动紧固栓,利用紧固栓将对接滑扣和下模体之间松开,利用第一弹簧向上顶起升降托板,使得升降托板带动若干组下顶杆上移,通过下顶杆将坯体从下模体内顶出。

20.作为本发明的进一步技术方案,在下顶杆操作时,使用者向下按压紧固栓,通过紧固栓下压升降托板,利用升降托板按压第一弹簧,同时带动下顶杆下移,完成对下顶杆的复位操作。

21.作为本发明的进一步技术方案,模具包括下模体和上模体,所述上模体拼接安装在下模体的上部,且下模体的上端外表面四角处均固定安装有定位导杆,且上模体的下端外表面四角处设有配合定位导杆使用的导向槽,所述固定底座和下模体之间设有支撑板,且支撑板的上部活动安装有升降托板,支撑板和升降托板之间通过第一弹簧弹性连接,所述升降托板的上端外表面固定安装有若干组下顶杆,下顶杆活动套接在下模体的内侧,所述升降托板的四角处均固定安装有对接滑扣,所述下模体的侧边设有配合对接滑扣使用的滑槽,所述对接滑扣的一端活动安装有紧固栓,所述上模体的上端中部固定安装哟第二散热泵,所述下模体的一侧固定安装有第一散热泵,所述第二散热泵的下部和第一散热泵的侧边均固定安装有散热盘,散热盘的整体为空心结构,所述散热盘的表面覆盖有用来导热的导热贴,且散热盘的表面贯穿开设有配合下顶杆和上顶杆使用的圆形槽口,所述第二散热泵和第一散热泵的两端均设有循环接头,所述上模体的上部位于第二散热泵的两侧均活动安装有挤压板,且挤压板的下端固定安装有若干组上顶杆,上顶杆活动套接在上模体的内侧,所述挤压板的两端均设有对接卡座,对接卡座和上模体之间通过第二弹簧弹性连接。

22.本发明的有益效果:

23.1、本发明通过设置两组散热盘,在该减少内应力避免翘曲的注塑方法操作时,通过将两组散热盘分别安装在下模体和上模体,在下模体和上模体完成注塑定型操作后,可

以对其内部的注塑体进行双面同步降温操作,从而令材料各部位置冷却速度做到均匀一致,提升其塑化效果,使用时,同步启动第一散热泵和第二散热泵,使得降温用的水体同步流入至下模体和上模体的散热盘内,散热盘采用空心结构设计,使得水体可以在散热盘内循环流动,令散热盘具有良好的散热性能,利用导热贴将下模体和上模体的热量传导至散热盘,通过散热盘对下模体和上模体进行同步降温操作,可以最大程度上降低下模体和上模体的冷却误差,令下模体和上模体内的注塑体呈匀速降温状态,从而降低注塑体的应力效果,避免其出现翘曲现象,提升该注塑方法的使用效果。

24.2、本发明通过设置下顶杆和上顶杆,在该减少内应力避免翘曲的注塑方法操作时,在脱模环节,使用者向下按压挤压板,通过挤压板向下按压若干组上顶杆,若干组上顶杆使得上模体内的胚体均匀受力,通过上顶杆将坯体从上模体内顶出,取下上模体后,使用者通过转动紧固栓,利用紧固栓将对接滑扣和下模体之间松开,利用第一弹簧向上顶起升降托板,使得升降托板带动若干组下顶杆上移,通过下顶杆将坯体从下模体内顶出,完成对注塑体的双向脱模操作,同时通过紧固栓下压升降托板,利用升降托板按压第一弹簧,同时带动下顶杆下移,完成对下顶杆的复位操作,第二弹簧利用对接卡座,弹起挤压板,通过挤压板回弹上顶杆,令上顶杆收回至上模体内,完成对上顶杆的复位操作,方便其重复使用,利用下顶杆和上顶杆,令该注塑方法可以进行双向脱模操作,避免注塑体脱模开裂,提升其脱模效果。

附图说明

25.下面结合附图对本发明作进一步的说明。

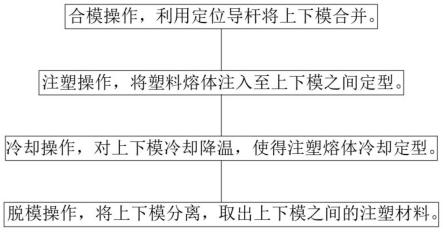

26.图1是本发明的流程图;

27.图2是本发明中模具的整体结构图;

28.图3是本发明中升降托板的整体结构图;

29.图4是本发明中挤压板的整体结构图;

30.图5是本发明中散热盘的整体结构图。

31.图中:1、固定底座;2、支撑板;3、下模体;4、第一散热泵;5、上模体;6、第二散热泵;7、挤压板;8、定位导杆;9、第一弹簧;10、对接滑扣;11、紧固栓;12、升降托板;13、下顶杆;14、上顶杆;15、第二弹簧;16、对接卡座;17、循环接头;18、散热盘;19、导热贴;20、圆形槽口。

具体实施方式

32.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

33.如图1-5所示,一种减少内应力避免翘曲的注塑方法,包括以下步骤:

34.步骤一,合模操作,将模具的上模体5置于下模体3的上部,使得下模体3的四根定位导杆8与上模体5的导向槽相互对接,向下按压上模体5,使得四根定位导杆8插入至上模体5的导向槽中,令上模体5和下模体3相互闭合,使得上模体5和下模体3的模腔闭合;

35.步骤二,注料操作,通过上模体5的注料口,将塑料熔体注入至上模体5和下模体3之间,使得塑料熔体在上模体5和下模体3之间的模腔中定型;

36.步骤三,冷却操作,通过第二散热泵6,利用水体从上模体5的上部进行循环降温操作,通过第一散热泵4,利用水体从下模体3的下部部进行循环降温操作;

37.步骤四,脱模操作,上拉上模体5,使得上模体5和下模体3分离,向下按压挤压板7,将上顶杆14顶出,完成上模体5的脱模操作,利用第一弹簧9将下顶杆13弹起,完成下模体3的脱模操作。

38.在上模体5和下模体3降温操作时,利用第二散热泵6和第一散热泵4抽入水体,使得水体在散热盘18的内部循环流动,通过散热盘18的导热贴19,对上模体5和下模体3进行散热操作。

39.第二散热泵6和第一散热泵4同步操作,同时对上模体5和下模体3进行降温操作,使得上模体5和下模体3模腔内的塑料熔体进行上下双面同步降温操作。

40.在上模体5进行脱模操作时,使用者向下按压挤压板7,通过挤压板7向下按压若干组上顶杆14,若干组上顶杆14使得上模体5内的胚体均匀受力,通过上顶杆14将坯体从上模体5内顶出。

41.在挤压板7操作时,使用者通过松开挤压板7,使得第二弹簧15利用对接卡座16,弹起挤压板7,通过挤压板7回弹上顶杆14,令上顶杆14收回至上模体5内,完成对上顶杆14的复位操作。

42.在下顶杆13使用时,使用者通过转动紧固栓11,利用紧固栓11将对接滑扣10和下模体3之间松开,利用第一弹簧9向上顶起升降托板12,使得升降托板12带动若干组下顶杆13上移,通过下顶杆13将坯体从下模体3内顶出。

43.在下顶杆13操作时,使用者向下按压紧固栓11,通过紧固栓11下压升降托板12,利用升降托板12按压第一弹簧9,同时带动下顶杆13下移,完成对下顶杆13的复位操作。

44.模具包括下模体3和上模体5,上模体5拼接安装在下模体3的上部,且下模体3的上端外表面四角处均固定安装有定位导杆8,且上模体5的下端外表面四角处设有配合定位导杆8使用的导向槽,固定底座1和下模体3之间设有支撑板2,且支撑板2的上部活动安装有升降托板12,支撑板2和升降托板12之间通过第一弹簧9弹性连接;

45.升降托板12的上端外表面固定安装有若干组下顶杆13,下顶杆13活动套接在下模体3的内侧,升降托板12的四角处均固定安装有对接滑扣10,下模体3的侧边设有配合对接滑扣10使用的滑槽,对接滑扣10的一端活动安装有紧固栓11,上模体5的上端中部固定安装哟第二散热泵6,下模体3的一侧固定安装有第一散热泵4,第二散热泵6的下部和第一散热泵4的侧边均固定安装有散热盘18,散热盘18的整体为空心结构,散热盘18的表面覆盖有用来导热的导热贴19,且散热盘18的表面贯穿开设有配合下顶杆13和上顶杆14使用的圆形槽口20;

46.第二散热泵6和第一散热泵4的两端均设有循环接头17,上模体5的上部位于第二散热泵6的两侧均活动安装有挤压板7,且挤压板7的下端固定安装有若干组上顶杆14,上顶杆14活动套接在上模体5的内侧,挤压板7的两端均设有对接卡座16,对接卡座16和上模体5之间通过第二弹簧15弹性连接;

47.在该减少内应力避免翘曲的注塑方法操作时,通过将两组散热盘18分别安装在下模体3和上模体5,在下模体3和上模体5完成注塑定型操作后,可以对其内部的注塑体进行双面同步降温操作,从而令材料各部位置冷却速度做到均匀一致,提升其塑化效果,使用

时,同步启动第一散热泵4和第二散热泵6,使得降温用的水体同步流入至下模体3和上模体5的散热盘18内,散热盘18采用空心结构设计,使得水体可以在散热盘18内循环流动,令散热盘18具有良好的散热性能,利用导热贴19将下模体3和上模体5的热量传导至散热盘18,通过散热盘18对下模体3和上模体5进行同步降温操作,可以最大程度上降低下模体3和上模体5的冷却误差,令下模体3和上模体5内的注塑体呈匀速降温状态,从而降低注塑体的应力效果,避免其出现翘曲现象,提升该注塑方法的使用效果;

48.在该减少内应力避免翘曲的注塑方法操作时,在脱模环节,使用者向下按压挤压板7,通过挤压板7向下按压若干组上顶杆14,若干组上顶杆14使得上模体5内的胚体均匀受力,通过上顶杆14将坯体从上模体5内顶出,取下上模体5后,使用者通过转动紧固栓11,利用紧固栓11将对接滑扣10和下模体3之间松开,利用第一弹簧9向上顶起升降托板12,使得升降托板12带动若干组下顶杆13上移,通过下顶杆13将坯体从下模体3内顶出,完成对注塑体的双向脱模操作,同时通过紧固栓11下压升降托板12,利用升降托板12按压第一弹簧9,同时带动下顶杆13下移,完成对下顶杆13的复位操作,第二弹簧15利用对接卡座16,弹起挤压板7,通过挤压板7回弹上顶杆14,令上顶杆14收回至上模体5内,完成对上顶杆14的复位操作,方便其重复使用,利用下顶杆13和上顶杆14,令该注塑方法可以进行双向脱模操作,避免注塑体脱模开裂,提升其脱模效果。

49.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1