一种中空纤维有机气体分离膜的制备方法与流程

1.本发明属于分离膜制备技术领域,具体涉及一种中空纤维有机气体分离膜的制备方法。

背景技术:

2.在炼油、化工以及油品储运过程中,经常要排放一些有机气体,如化工生产过程中排放的各类溶剂的饱和气体、油库中的油气等等,造成巨大资源浪费的同时,也对环境具有极大的破坏作用。随着环保要求的逐渐提高和节能降耗的经济利益驱使,对有机气体的高效分离、富集和回收成为迫切需求。

3.在制备有机气体分离膜时,是通过将不同的溶剂混合,再通过各种工艺制成,现有的溶剂在混合后,无法根据原料的多少自动选择搅拌强度,导致溶液无法充分混合,影响到气体分离膜的制备质量。该现象成为本领域人员亟待解决的问题。

技术实现要素:

4.本发明的目的在于提供一种中空纤维有机气体分离膜的制备方法,以解决上述背景技术中提出的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种中空纤维有机气体分离膜的制备方法,包括气体分离膜的制备方法、智能制备装置和智能制备系统,所述智能制备装置包括底座,所述底座左侧上方固定有原料桶,所述底座中间上方固定安装有传动腔,所述传动腔内部设置有履带传动机构,所述传动腔右侧固定有电机,所述履带传动机构包括输出端和输入端,所述电机与输入端固定连接,所述履带传动机构的输出端固定安装有驱动杆,所述驱动杆与传动腔轴承连接,所述驱动杆下方设置有搅拌机构。

6.本发明进一步说明,所述搅拌机构包括转杆,所述转杆上端与驱动杆固定连接,所述转杆下端固定安装有搅拌叶,所述原料桶内壁固定有导轨,所述搅拌叶的外端与导轨轴承连接,所述转杆中间固定有超声震动器。

7.本发明进一步说明,所述气体分离膜的制备方法包括以下步骤:

8.步骤s1、将溶剂加入至原料桶内,并加热至60℃,加入醋酸镍,通过搅拌机构搅拌至溶液呈绿色透明状,再加入聚酰亚胺,超声震动器震动将溶液分散均匀,静置脱泡,得到铸膜液;

9.步骤s2、将铸膜液纺丝成膜,纺成的中空纤维膜经过淋洗,置于去离子水中浸泡九天,再依次置于乙醇溶液、正己烷溶液各一小时,重复两次,在70-80℃真空箱中干燥五小时,得到气体分离膜。

10.本发明进一步说明,所述步骤s1中的溶剂为n-甲基吡咯烷酮,所述步骤s2中的纺丝温度为90℃。

11.本发明进一步说明,所述智能制备系统包括料液检测模块、智能换算模块、智能驱动模块,所述料液检测模块设置于原料桶内壁,且与智能换算模块电连接,所述智能换算模

块与智能驱动模块电连接,所述智能驱动模块与电机、超声震动器电连接;

12.所述料液检测模块用于通过液位感应检测原料桶内的原料量,所述智能换算模块用于根据原料量进行智能换算工作,所述智能驱动模块用于通过根据换算的结果驱动电机、超声震动器智能化运行。

13.本发明进一步说明,所述智能制备系统包括以下运行步骤:

14.步骤a1、智能制备系统运行;

15.步骤a2、料液检测模块通过液位感应检测原料桶内的原料量,之后通过智能换算模块进行智能换算工作;

16.步骤a3、智能驱动模块则根据原料量驱动电机、超声震动器智能化运行,直至气体分离膜制备完成;

17.步骤a4、智能制备系统停止运行。

18.本发明进一步说明,所述步骤a2和步骤a3中,智能驱动模块根据原料量控制电机的转速进行变化。

19.本发明进一步说明,所述步骤a2和步骤a3中,智能驱动模块根据原料量控制超声震动器的运行功率进行变化。

20.与现有技术相比,本发明所达到的有益效果是:本发明,采用的搅拌机构,驱动杆转动,带动转杆转动,转杆带动搅拌叶绕转杆中心转动,其外端与导轨轴承连接,从而绕导轨中心转动,通过将搅拌叶与导轨之间轴承连接,可以提高搅拌叶转动过程中的稳定性,防止转速过大产生的离心力导致搅拌叶与原料桶内壁碰撞而损坏,搅拌叶将溶液搅拌至呈绿色透明状后再加入聚酰亚胺,之后再通过智能制备系统使超声震动器运行,超声震动器对原料桶内的溶液进行震动,将溶液震动至分散均匀,进一步提高气体分离膜的制备质量。

附图说明

21.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

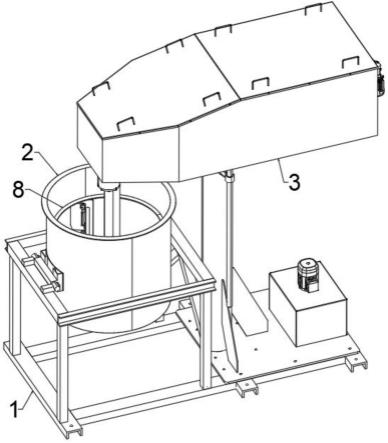

22.图1是本发明的整体结构示意图;

23.图2是本发明的履带传动部分示意图;

24.图3是本发明的搅拌机构结构示意图;

25.图中:1、底座;2、原料桶;3、传动腔;4、电机;5、驱动杆;6、转杆;7、搅拌叶;8、导轨;9、超声震动器。

具体实施方式

26.以下结合较佳实施例及其附图对本发明技术方案作进一步非限制性的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.请参阅图1-3,本发明提供技术方案:一种中空纤维有机气体分离膜的制备方法,包括气体分离膜的制备方法、智能制备装置和智能制备系统,智能制备装置包括底座1,底座1左侧上方固定有原料桶2,底座1中间上方固定安装有传动腔3,传动腔3内部设置有履带

传动机构,传动腔3右侧固定有电机4,履带传动机构包括输出端和输入端,电机4与输入端固定连接,履带传动机构的输出端固定安装有驱动杆5,驱动杆5与传动腔3轴承连接,驱动杆5下方设置有搅拌机构,智能制备系统与电机4电连接,操作人员将溶剂放入原料桶2内,之后通过加入醋酸镍配比,再启动智能制备系统运行,智能制备系统通过电驱动使电机4运行,电机4带动输入端转动,输入端带动履带传动机构开始传动,履带传动机构使输出端转动,输出端带动驱动杆5转动,驱动杆5带动搅拌机构转动,开始高效搅拌工作,从而便于提高后续气体分离膜的制备质量;

28.搅拌机构包括转杆6,转杆6上端与驱动杆5固定连接,转杆6下端固定安装有搅拌叶7,原料桶2内壁固定有导轨8,搅拌叶7的外端与导轨8轴承连接,转杆6中间固定有超声震动器9,智能制备系统与超声震动器9电连接,驱动杆5转动,带动转杆6转动,转杆6带动搅拌叶7绕转杆6中心转动,其外端与导轨8轴承连接,从而绕导轨8中心转动,通过将搅拌叶7与导轨8之间轴承连接,可以提高搅拌叶7转动过程中的稳定性,防止转速过大产生的离心力导致搅拌叶7与原料桶2内壁碰撞而损坏,搅拌叶7将溶液搅拌至呈绿色透明状后再加入聚酰亚胺,之后再通过智能制备系统使超声震动器9运行,超声震动器9对原料桶2内的溶液进行震动,将溶液震动至分散均匀,进一步提高气体分离膜的制备质量;

29.气体分离膜的制备方法包括以下步骤:

30.步骤s1、将溶剂加入至原料桶2内,并加热至60℃,加入醋酸镍,通过搅拌机构搅拌至溶液呈绿色透明状,再加入聚酰亚胺,超声震动器9震动将溶液分散均匀,静置脱泡,得到铸膜液;

31.步骤s2、将铸膜液纺丝成膜,纺成的中空纤维膜经过淋洗,置于去离子水中浸泡九天,再依次置于乙醇溶液、正己烷溶液各一小时,重复两次,在70-80℃真空箱中干燥五小时,得到气体分离膜;

32.步骤s1中的溶剂为n-甲基吡咯烷酮,步骤s2中的纺丝温度为90℃,n-甲基吡咯烷酮为无色至淡黄色透明液体,稍有氨气味,与水以任何比例混溶,溶于乙醚,丙酮及酯、卤代烃、芳烃等各种有机溶剂,几乎与所有溶剂完全混合,从而可以无需考虑放入量,较为方便,同时将纺丝的温度设置为90度,使纺丝快速成膜,加快气体分离膜制备速度;

33.智能制备系统包括料液检测模块、智能换算模块、智能驱动模块,料液检测模块设置于原料桶2内壁,且与智能换算模块电连接,智能换算模块与智能驱动模块电连接,智能驱动模块与电机4、超声震动器9电连接;

34.料液检测模块用于通过液位感应检测原料桶2内的原料量,智能换算模块用于根据原料量进行智能换算工作,智能驱动模块用于通过根据换算的结果驱动电机4、超声震动器9智能化运行;

35.智能制备系统包括以下运行步骤:

36.步骤a1、智能制备系统运行;

37.步骤a2、料液检测模块通过液位感应检测原料桶2内的原料量,之后通过智能换算模块进行智能换算工作;

38.步骤a3、智能驱动模块则根据原料量驱动电机4、超声震动器9智能化运行,直至气体分离膜制备完成;

39.步骤a4、智能制备系统停止运行;

40.步骤a2和步骤a3中,智能驱动模块根据原料量控制电机4的转速进行变化,

[0041][0042]

其中,v为电机4的转速,v

max

为电机4的最大转速,g为原料桶2内的原料量,g

max

为原料桶2内的最大原料量,当原料越多,电机4的转速越快,搅拌的速度也就越快,一方面可以保证对溶液的搅拌质量,加强溶液混合速度,保证气体分离膜的制备质量,另一方面针对较少的原料,降低电机4转速,既能保证搅拌效果,又能减少电机4的运行能耗;

[0043]

步骤a2和步骤a3中,智能驱动模块根据原料量控制超声震动器9的运行功率进行变化,

[0044][0045]

其中,p为超声震动器9的运行功率,p

max

为超声震动器9的最大运行功率,一方面通过超声波震动进一步加强对溶液的混合效果,从而进一步提高气体分离膜制备质量,另一方面针对较少的原料,降低超声震动器9运行功率,既能保证溶液混合效果,又能减少超声震动器9的运行能耗,降低生产成本。

[0046]

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0047]

最后需要指出的是:以上实施例仅用以说明本发明的技术方案,而非对其限制。尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1