旋转牵引吹膜生产设备和旋转牵引吹膜生产工艺的制作方法

旋转牵引吹膜生产设备和旋转牵引吹膜生产工艺

1.技术领域

2.本发明属于塑料膜生产技术领域,具体涉及一种旋转牵引吹膜生产设备和旋转牵引吹膜生产工艺。

背景技术:

3.吹膜机生产时,塑料原料融化后由模头的圆环形挤出口挤出,而成为圆筒状膜泡,然后牵引夹辊将膜泡压扁成为双层薄膜,双层薄膜绕过水平固定导辊,最后由收卷轴进行收卷,水平固定导辊的安装方向平行于收卷轴的中心轴线。

4.但是,由于机械设计、机械结构、机械加工等原因,从吹膜设备的圆环形挤出口挤出的圆筒状膜泡各点厚薄其实具有差异,例如在射料口对应方位的膜泡厚度会明显偏厚,而且这种厚度偏差属于系统性误差,即如果膜泡某一方位的点偏厚,则后续出来的膜泡在该方位持续偏厚,反之,如果膜泡某一方位的点偏薄,则后续出来的膜泡在该方位持续偏薄,所以上述传统方式收卷后的薄膜,如果不加处理,厚点(或称凸点)会在卷材的相同位置逐渐累计叠加,使收卷后的膜卷厚度严重不均匀象,收卷质量差,行内称为

ꢀ“

爆筋”。

5.为了克服上述缺点,人们设计了旋转牵引装置,例如cn203331410u中国实用新型专利所显示的结构,它能够使牵引夹辊绕圆环形挤出口的中心轴线(圆环形挤出口中心轴线s在理论上与膜泡的中心轴线重叠)回来转动,这样薄膜厚薄点在卷材上的分布位置便呈现出波形分布状态,沿卷材的轴向分散开来,由此较好地解决了厚薄系统性误差而带来的收卷累积问题,使薄膜的厚薄点在卷材的轴向上均匀分布,不会在同一位置累积,达到收卷平整的目的。

6.上述旋转牵引结构中,为了使不断旋转的牵引夹辊上的薄膜能够稳定地传递到固定不动的水平固定导辊上,通常在牵引夹辊30和水平固定导辊5之间还需要设置第一水平活动导辊1、第二水平活动导辊2、第三水平活动导辊3、第四水平活动导辊4,从竖向位置看,第四水平活动导辊4、第三水平活动导辊3、第二水平活动导辊2、第一水平活动导辊1的竖向位置与牵引夹辊30之间的竖向距离依次增大,其中,第一水平活动导辊1、第三水平活动导辊3的水平位置远离圆环形挤出口的中心轴线s,而第二水平活动导辊2、第四水平活动导辊4的水平位置则靠近圆环形挤出口的中心轴线,如图1所示;第一水平活动导辊1的两端安装在第一导辊支架11上,第二水平活动导辊2的两端安装在第二导辊支架12上,第三水平活动导辊3的两端安装在第三导辊支架13上,第四水平活动导辊4的两端安装在第四导辊支架14上,通过齿轮传动机构60带动牵引夹辊30、第一导辊支架11上、第二导辊支架12、第三导辊支架13、第四导辊支架14绕圆环形挤出口中心轴线s匀速来回旋转,第一导辊支架、第二导辊支架、第三导辊支架、第四导辊支架对应带动第一水平活动导辊1、第二水平活动导辊2、第三水平活动导辊3、第四水平活动导辊4绕圆环形挤出口中心轴线匀速来回旋转,其中牵引夹辊30和第一水平活动导辊1同步转动,而第一水平活动导辊1、第二水平活动导辊2、第

三水平活动导辊3、第四水平活动导辊4的转动角度大小为4:3:2:1;当第一水平活动导辊1平行于水平固定导辊5时,第二水平活动导辊2、第三水平活动导辊3、第四水平活动导辊4也平行于水平固定导辊,此时第四水平活动导辊4中心轴线的方向称为基准方向。

7.工作时,塑料薄膜经过牵引夹辊30后,依次绕过第一水平活动导辊1、第二水平活动导辊2、第三水平活动导辊3、第四水平活动导辊4,到达水平固定导辊5,不管牵引夹辊转动到什么角度,由于经过第一水平活动导辊、第二水平活动导辊、第三水平活动导辊、第四水平活动导辊的对折作用,塑料薄膜在理论上到达水平固定导辊时,其传送方向都垂直于水平固定导辊,顺利实现收卷。例如在图2中,膜泡80被牵引夹辊30压扁成为双层塑料薄膜8,当各水平活动导辊旋转0

°

时,双层塑料薄膜8到达水平固定导辊5时,其运行方向垂直于水平固定导辊5;又例如在图3中,当第一水平活动导辊1旋转180

°

时,塑料薄膜经过牵引夹辊30后,先绕过第一水平活动导辊1,成为图3中的塑料膜abcd片段(在图3的图面中向右运行),再绕过第二水平活动导辊2,成为图3中的塑料膜cdfe所示片段(在图3的图面中向上运行),再绕过第三水平活动导辊3,成为图3中efhg所示的片段(在图3的图面中向下运行), 再绕过第四水平活动导辊4,成为图3中ghmn所示片段(在图3的图面中向右运行)。从图3可见,塑料薄膜的ghmn片段到达水平固定导辊5时,其运行方向也垂直于水平固定导辊5。

8.但上述各根水平活动导辊在绕圆环形挤出口中心轴线不断来回扭转的过程中,薄膜表面与水平活动导辊表面会产生相对扭转、相对搓动,而此时的薄膜刚刚挤出,物理性能尚未稳定,因此薄膜在旋转牵引的扭动过程中容易出现不规则拉伤或划伤。

9.为了减轻上述拉伤或划伤的程度,人们将第二水平活动导辊、第三水平活动导辊、第四水平活动导辊设计成为气垫辊,各根气垫辊表面设有小气孔,还设有向气垫辊输送空气的风机,在各根水平活动导辊绕圆环形挤出口不断来回扭转的过程中,风机不断向气垫辊输送空气,使第二水平活动导辊、第三水平活动导辊、第四水平活动导辊的表面形成气垫层,这样就可以基本避免或拉伤或划伤的问题。

10.然而,上述旋转牵引过程中,薄膜左右两侧边沿的横向位置(即沿导辊的轴向位置)容易发生较大偏差,这主要有以下两方面原因:第一、旋转牵引过程中角度各水平活动导辊不断扭动,使薄膜的张力或多或少会产生沿着水平导辊轴向的分力;第二、由于气垫层的存在,薄膜会持续脱离第二水平活动导辊、第三水平活动导辊、第四水平活动导辊表面;上述两方面因素的结合,就使得薄膜容易沿第二水平活动导辊、第三水平活动导辊、第四水平活动导辊的轴向容易发生无规律的偏移,使薄膜左右两侧边沿的横向位置(即沿导辊的轴向位置)发生偏差,进而使收卷后的薄膜左右边缘不整齐(行内俗称

ꢀ“

荡边”)。

[0011] 为了解决上述问题,人们设计了自动检测薄膜边缘横向位置的检测机构和自动纠偏机构。该检测机构在薄膜运行路径设有用于检测其左右两侧边缘位置的光电传感器,光电传感器位于水平固定导辊的下游; 自动纠偏机构包括有安装在支座上的活动调节架,活动调节架上安装有与薄膜直接接触的若干根纠偏导辊,支座还设有驱动活动调节架摆动的电机。当检测机构检测到薄膜偏移幅度超过设定范围时,就发出信号,自动纠偏机构的电机驱动活动调节架摆动,使纠偏导辊的姿势倾斜,于是薄膜就被引导而向横向的一侧偏移。由于各气垫辊不停摆动,而上述调节机构(包括支座、活动调节架、纠偏导辊、电机等)难以与气垫辊绕绕圆环形挤出口中心轴线同步摆动,因此上述调节机构(包括支座、活动调节架、纠偏导辊、电机等)一般安装在旋转牵引机构的下游(即水平固定导辊的下游)。但上述

自动纠偏机构机构在调节薄膜横向位置的过程中,薄膜表面仍然会与纠偏导辊发生搓动,即薄膜表面容易因摩擦而划伤,当薄膜横向宽度较大、薄膜粘度较大时还会因为摩擦阻力较大而在横向拖曳调节过程中将薄膜拉伤;此外,现有的上述纠偏方式,受活动调节架的转动角度限制,其能够纠偏幅度受到限制(换句话说,如果想将活动调节架的转动角度设计得太大,则更容易划伤或拉伤薄膜)。

[0012]

另一方面,上述牵引过程中,由于由于气垫层的存在,薄膜会持续脱离第二水平活动导辊、第三水平活动导辊、第四水平活动导辊表面,缺乏对薄膜沿横向施加绷直的力量,使得薄膜沿横向有点松垮,并且在旋转牵引过程一直得不到展平(沿导辊轴线方向上绷直称为“展平”);当横向比较松垮的薄膜运行到达水平固定导辊并贴附(稍微黏附)在水平固定导辊之后,薄膜横向有点松垮的问题就已经难以消除,这也会影响收卷质量,最终收卷得到的膜卷不密实。

技术实现要素:

[0013]

本发明的目的在于克服上述缺点而提供一种旋转牵引吹膜生产设备和旋转牵引吹膜生产工艺,它能自动对薄膜的横向位置偏差进行纠偏,且纠偏过程不会损伤薄膜,收卷质量好。

[0014]

其目的可以按以下方案实现:一种旋转牵引吹膜生产设备,包括有中央控制器、挤出模头,挤出模头设有圆环形挤出口,挤出模头的上方依次设有两根牵引夹辊、第一水平活动导辊、第二水平活动导辊、第三水平活动导辊、第四水平活动导辊,其中,第一水平活动导辊、第三水平活动导辊的水平位置远离圆环形挤出口的中心轴线,而第二水平活动导辊、第四水平活动导辊的水平位置则靠近圆环形挤出口的中心轴线,第四水平活动导辊的下游还设有水平固定导辊,水平固定导辊的下游还设有收卷轴,水平固定导辊的安装方向平行于收卷轴;牵引夹辊、第一水平活动导辊、第二水平活动导辊、第三水平活动导辊、第四水平活动导辊与圆环形挤出口之间的竖向距离依次增大;牵引夹辊和第一水平活动导辊安装在第一支架上,第二水平活动导辊安装在第二支架上,第三水平活动导辊安装在第三支架上,第四水平活动导辊安装在第四支架上;第一支架、第二支架、第三支架、第四支架均能绕圆环形挤出口的中心轴线水平转动;还设有驱动第一支架绕圆环形挤出口的中心轴线水平转动的双向电机,第一支架和第二支架、第三支架、第四支架之间设有减速传动机构,第一支架、第二支架、第三支架、第四支架的转动角度大小比例保持为4:3:2:1;第二水平活动导辊、第三水平活动导辊、第四水平活动导辊为气垫辊,每根气垫辊设有中空的辊腔,每根气垫辊表面设有气孔,气垫辊的端面设有进风口,还设有向气垫辊输送空气的风机;还设有用于检测双层塑料膜左右两侧边缘位置的光电传感器,光电传感器位于水平固定导辊的下游且位于收卷轴的上游;还设有中央控制器,光电传感器连接到中央控制器;其特征在于:第四水平活动导辊表面的气孔划分为左右两半部分,其中位于左半部分的气孔的出气方向朝向左方倾斜,位于右半部分的气孔的出气方向朝向右方倾斜;第四水平活动导辊的辊腔内部利用中间隔板分隔为互相隔绝的左右两个小腔室,左侧小腔室的进气口位于第四水平活动导辊的左端面,右侧小腔室的进气口位于第四水平活动导辊的

右端面;左侧小腔室的进气口连接有左分支进气软管,右侧小腔室的进气口连接有右分支进气软管;风机通过一根总送气管和一个电磁比例阀连接左分支进气软管和右分支进气软管。

[0015]

较好的是,第四水平活动导辊表面的气孔的出气方向(即气孔朝向)与第四水平活动导辊的中心轴线形成为45

°

~65

°

的夹角。

[0016]

所谓下游,是指根据薄膜运行的方向进行定义,薄膜从上游往下游运行。

[0017]

一种旋转牵引吹膜生产工艺,采用上述的旋转牵引吹膜生产设备,包括以下步骤:挤出模头的圆环形挤出口不断挤出圆环状的膜泡,膜泡运行经过两根牵引夹辊之间,圆环状的膜泡被两根牵引夹辊压扁而折叠成为双层塑料膜;之后双层塑料膜依次绕过第一水平活动导辊、第二水平活动导辊、第三水平活动导辊、第四水平活动导辊,到达水平固定导辊,当双层塑料膜到达水平固定导辊时,其运行方向垂直于水平固定导辊;双层塑料膜到达水平固定导辊之后继续运行,最后由收卷轴收卷;在此过程中,双向电机驱动第一支架、第二支架、第三支架、第四支架绕圆环形挤出口的中心轴线周期性来回转动,牵引夹辊、第一水平活动导辊与第一支架同步周期性来回转动,第二水平活动导辊与第二支架同步周期性来回转动,第三水平活动导辊与第三支架同步周期性来回转动,第四水平活动导辊与第四支架同步周期性来回转动,其中第一水平活动导辊与牵引夹辊的转动角度大小保持为1:1,而第一水平活动导辊、第二水平活动导辊、第三水平活动导辊、第四水平活动导辊的转动角度大小保持为4:3:2:1;当第一水平活动导辊平行于水平固定导辊时,第二水平活动导辊、第三水平活动导辊、第四水平活动导辊也平行于水平固定导辊;在此过程中,风机不停向第二水平活动导辊、第三水平活动导辊的辊腔吹入空气,然后空气从第二水平活动导辊、第三水平活动导辊表面的气孔喷出;风机也向第四水平活动导辊的总送气管输送空气,这些空气通过电磁比例阀分配流入左分支进气软管和右分支进气软管,其中流入左分支进气软管的空气经第四水平活动导辊左侧的进气口进入第四水平活动导辊的的左侧小腔室,最后由第四水平活动导辊左半部分的气孔喷出;而流入右分支进气软管的空气经第四水平活动导辊右侧的进气口进入第四水平活动导辊的的右侧小腔室,最后由第四水平活动导辊右半部分的气孔喷出;在此过程中,光电传感器不断检测双层塑料膜左右两侧边缘的横向位置并将信号传送给中央控制器;当中央控制器判断双层塑料膜的横向位置向左偏移后,中央控制器通过电磁比例阀使分配给右分支进气软管的空气量多于分配给左分支进气软管的空气量;当中央控制器判断双层塑料膜的横向位置向右偏移后,中央控制器通过电磁比例阀使分配给右分支进气软管的空气量少于分配给左分支进气软管的空气量;当中央控制器判断双层塑料膜的横向位置不发生偏移后,中央控制器通过电磁比例阀使分配给右分支进气软管的空气量等于分配给左分支进气软管的空气量。

[0018]

所谓下游,是指根据薄膜运行的方向进行定义,薄膜从上游往下游运行。

[0019]

本发明具有以下优点和效果:一、当薄膜的横向位置向左偏移(偏差)后,进入右分支进气软管的空气量多于进入左分支进气软管的空气量,于是从第四水平活动导辊右半部分气孔喷出的空气量(速度)大于左半部分气孔喷出的空气量(速度),空气对薄膜产生的向右的吹拂力量大于向左的吹

拂力量,于是薄膜就向右侧移动而使其在横向位置得到修复;反之亦然,当薄膜的横向位置向右侧偏移(偏差)后,进入左分支进气软管的空气量多于进入右分支进气软管的空气量,于是从第四水平活动导辊左半部分气孔喷出的空气量(速度)大于右半部分气孔喷出的空气量(速度),空气对薄膜产生的向左的吹拂力量大于向右的吹拂力量,于是薄膜就向左侧移动而使其横向位置得到修复;而当薄膜的横向位置不发生偏移(不会偏差)后,进入左分支进气软管的空气量等于进入右分支进气软管的空气量,于是从第四水平活动导辊左半部分气孔喷出的空气量(速度)等于右半部分气孔喷出的空气量(速度),空气对薄膜产生的向左的吹拂力量等于向右的吹拂力量,于是薄膜的横向位置保持稳定。

[0020]

总之,经过上述修复调节方式,本发明能自动保持薄膜的边缘位置稳定,提高收卷质量,解决卷材“荡边”的问题。

[0021]

二、在调节修复薄膜沿着横向位置的过程中,由于薄膜悬浮在第四水平活动导辊上,因此阻力小,不会对薄膜造成拉伤,更不可能造成划伤。

[0022]

三、由于左半部分气孔喷出的空气对薄膜左半部位施加向左作用力,右半部分气孔喷出的空气对薄膜右半部位施加向右作用力,总体上相当于对薄膜施加沿横向绷直的力量,也就是能够将沿横向薄膜绷直、展平,有利于提高收卷的密实度和质量。

[0023]

四、本发明调节修复薄膜横向位置偏差的修复幅度大小不受限制,即没有上限。

附图说明

[0024]

图1是传统结构和本发明的旋转牵引吹膜生产设备的共同结构示意图。

[0025]

图2是图1所示结构在第四水平活动导辊绕圆环形挤出口的中心轴线旋转的角度处于0

°

时的使用状态示意图。

[0026]

图3是图1所示结构在第四水平活动导辊绕圆环形挤出口的中心轴线旋转的角度处于45

°

时的使用状态示意图。

[0027]

图4是本发明实施例的第四水平活动导辊的气路结构示意图。

[0028]

图5是图4中a局部放大示意图。

具体实施方式

[0029]

实施例一该实施例的一种旋转牵引吹膜生产设备也如图1、图2、图3所示,包括有中央控制器、挤出模头9,挤出模头设有圆环形挤出口91,挤出模头9的上方依次设有牵引夹辊30、第一水平活动导辊1、第二水平活动导辊2、第三水平活动导辊3、第四水平活动导辊4,其中,第一水平活动导辊1、第三水平活动导辊3的水平位置远离圆环形挤出口91的竖向中心轴线s,而第二水平活动导辊2、第四水平活动导辊4的水平位置则靠近圆环形挤出口的中心轴线s,第四水平活动导辊4的下游还设有水平固定导辊5,水平固定导辊5的下游还设有收卷轴6,水平固定导辊5的安装方向平行于收卷轴6;牵引夹辊30、第一水平活动导辊1、第二水平活动导辊2、第三水平活动导辊3、第四水平活动导辊4与圆环形挤出口91之间的竖向距离依次增大;牵引夹辊30和第一水平活动导辊1安装在第一支架11上,第二水平活动导辊2安装在第二支架12上,第三水平活动导辊3安装在第三支架13上,第四水平活动导辊4安装在第四支架14上;第一支架11、第二支架12、第三支架13、第四支架14均能绕圆环形挤出口91的中

心轴线s水平转动;还设有驱动第一支架11绕圆环形挤出口的中心轴线水平转动的双向电机,第一支架11和第二支架12、第三支架13、第四支架14之间设有减速传动机构60,第一支架11、第二支架12、第三支架13、第四支架的14转动角度大小比例保持为4:3:2:1,如图1所示;第二水平活动导辊2、第三水平活动导辊3、第四水平活动导辊4为气垫辊,每根气垫辊设有中空的辊腔,每根气垫辊表面设有气孔,气垫辊的端面设有进风口,还设有向气垫辊输送空气的风机;图2、图3所示,还设有用于检测双层塑料膜左右两侧边缘位置的光电传感器7,光电传感器7位于水平固定导辊5的下游且位于收卷轴6的上游;还设有中央控制器,光电传感器连接到中央控制器。

[0030]

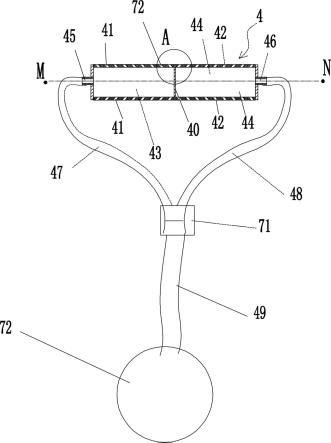

本发明实施例一的特点如图4、图5所示:第四水平活动导辊4表面的气孔划分为左右两半部分,其中位于左半部分的气孔41的出气方向朝向左方倾斜,位于左半部分的气孔41的出气方向(即气孔朝向,如图5中cb方向)与第四水平活动导辊4的中心轴线(如图4中mn直线)形成为45

°

的夹角;位于右半部分的气孔42的出气方向朝向右方倾斜,位于右半部分的气孔42的出气方向(即气孔朝向,如图5中fe方向)与第四水平活动导辊4的中心轴线(如图4中mn直线)也形成为45

°

的夹角。图4、图5所示,第四水平活动导辊的辊腔内部利用中间隔板40分隔为互相隔绝的左右两个小腔室,即左侧小腔室43和右侧小腔室44,左侧小腔室43的进气口45位于第四水平活动导辊4的左端面,右侧小腔室44的进气口46位于第四水平活动导辊4的右端面;左侧小腔室43的进气口45连接有左分支进气软管47,右侧小腔室44的进气口46连接有右分支进气软管48,风机72通过一根总送气管49和一个电磁比例阀71连接左分支进气软管47和右分支进气软管48。

[0031]

实施例二一种旋转牵引吹膜生产工艺,采用实施例一的旋转牵引吹膜生产设备,包括以下步骤:挤出模头9的圆环形挤出口91不断挤出圆环状的膜泡80,膜泡80运行经过两根牵引夹辊30之间,圆环状的膜泡80被两根牵引夹辊30压扁而折叠成为双层塑料膜8,之后双层塑料膜8依次绕过第一水平活动导辊1、第二水平活动导辊2、第三水平活动导辊3、第四水平活动导辊4,到达水平固定导辊5,当双层塑料膜8到达水平固定导辊5时,其运行方向垂直于水平固定导辊5;双层塑料膜8到达水平固定导辊5之后继续运行,最后由收卷轴6收卷;在上述过程中,双向电机驱动第一支架12、第二支架12、第三支架13、第四支架14绕圆环形挤出口的中心轴线s周期性来回转动,牵引夹辊30、第一水平活动导辊1与第一支架11同步周期性来回转动,第二水平活动导辊2与第二支架12同步周期性来回转动,第三水平活动导辊3与第三支架13同步周期性来回转动,第四水平活动导辊4与第四支架14同步周期性来回转动,其中第一水平活动导辊1与牵引夹辊30的转动角度大小保持为1:1,而第一水平活动导辊11、第二水平活动导辊12、第三水平活动导辊13、第四水平活动导辊14的转动角度大小保持为4:3:2:1;当第一水平活动导辊1平行于水平固定导辊5时,第二水平活动导辊2、第三水平活动导辊3、第四水平活动导辊4也平行于水平固定导辊5,如图2所示;在上述过程中,风机不停向第二水平活动导辊2、第三水平活动导辊3的辊腔吹入空气,然后空气从第二水平活动导辊、第三水平活动导辊表面的气孔喷出;风机72也向第四水平活动导辊4的总送气管49输送空气,总送气管49里面的空气通过电磁比例阀71分配流入左分支进气软管47和右分支进气软管48,其中流入左分支进气软管47的空气经第四水平活动导辊4左侧的进气口45进入第四水平活动导辊的的左侧小腔室43,最后由第四水平活

动导辊左半部分的气孔41喷出;而流入右分支进气软管48的空气经第四水平活动导辊4右侧的进气口46进入第四水平活动导辊的的右侧小腔室44,最后由第四水平活动导辊右半部分的气孔42喷出;在上述过程中,光电传感器7不断检测双层塑料膜8左右两侧边缘的横向位置并将信号传送给中央控制器;当中央控制器判断双层塑料膜8的横向位置向左偏移后,中央控制器通过电磁比例阀71使分配给右分支进气软管48的空气量多于分配给左分支进气软管47的空气量,于是双层塑料膜8向右移动而得到纠偏;当中央控制器判断双层塑料膜8的横向位置向右偏移后,中央控制器通过电磁比例阀71使分配给右分支进气软管48的空气量少于分配给左分支进气软管47的空气量,于是双层塑料膜8向左移动而得到纠偏;当中央控制器判断双层塑料膜8的横向位置不发生偏移后,中央控制器通过电磁比例阀71使分配给右分支进气软管48的空气量等于分配给左分支进气软管47的空气量。

[0032]

上述实施例一中,第四水平活动导辊表面的气孔的出气方向(即气孔朝向)与第四水平活动导辊的中心轴线的夹角可以改为40

°

,或者65

°

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1