一种制备成型设备及其成型方法与流程

1.本发明涉及橡胶加工技术领域,具体涉及一种制备成型设备及其成型方法。

背景技术:

2.在橡胶制品中,主要成型技术有:模压法成型技术、传递法成型技术、缠贴法成型技术和注射法成型技术,其中模压法成型技术是比较常见的一种技术,市面上也有很多适应于模压法成型的成型机。

3.如中国发明公开号为:cn217257779u的一种用于橡胶制备的成型机压合装置,包括底板、上料机构,所述底板下端面均固定连接有支撑柱,所述底板上端面通过支撑杆固定连接有顶板,所述底板上端面中部固定连接有出料机构,所述底板上端面且位于出料机构两侧分别固定连接有伸缩气缸,所述伸缩气缸输出端固定连接有升降板,所述底板前端面固定连接有斜板。通过上述技术方案,解决了相关技术中的一种用于橡胶制备的成型机压合装置不便节约劳动力和不易提高生产效率的问题。

4.针对现有技术存在以下问题:

5.1、现有的成型设备在实际使用过程中,通常是将橡胶颗粒加工成流体后放入至成型温度下的模具型腔内,然后进行闭模加压成型,但是现有的成型设备缺少了对模具的预热功能,会导致预热不完全,影响后续的成型,从而降低了设备的利用效率;

6.2、现有的制备成型设备在实际使用过程中,其储料装置缺乏了保护以及搅拌机构,导致原料凝固,上料困难,造成出料时的堵塞,影响了生产效率,从而降低了设备的使用效率。

技术实现要素:

7.本发明提供一种制备成型设备及其成型方法,以解决上述背景技术中提出的问题。

8.为解决上述技术问题,本发明所采用的技术方案是:

9.第一方面,一种制备成型设备,适用于橡胶的成型加工,包括模压成型设备主体,所述模压成型设备主体的底部固定连接有支撑脚,所述模压成型设备主体的顶部固定安装有上料装置,所述上料装置的顶部固定安装有输料泵,所述上料装置的侧面固定连接有输料管,所述输料管的一端固定连接有储料装置,所述模压成型设备主体的底部固定安装有预热装置,所述储料装置的外部设置有保护装置,所述预热装置包括有预热箱体、电加热管和外接水管,所述电加热管固定安装在预热箱体的内部,所述保护装置包括有保护夹块,液压装置和固定块,所述保护夹块的内表面与储料装置的外壁贴合。

10.本发明技术方案的进一步改进在于:所述模压成型设备主体的内腔底部活动安装有推压装置,所述推压装置的底部固定安装有缓冲板,所述缓冲板的一端固定连接有防护板。

11.本发明技术方案的进一步改进在于:所述缓冲板的底部固定连接有缓冲弹簧一,

所述缓冲弹簧一的底端固定安装有压合板,所述防护板的底部固定连接有缓冲柱,所述模压成型设备主体的表面固定安装有模具主体,所述模具主体的正面设置有挡板,通过设置推压装置推动压合板对模具主体的内部原料进行压合成型工作,而在压合时,通过设置缓冲弹簧一和缓冲柱提高压合的缓冲效果,并利用缓冲垫其内部所设置的机构,进一步地提高缓冲效果。

12.本发明技术方案的进一步改进在于:所述电加热管的接线端电性连接有外接电源,所述外接水管的一端固定连接有外设水箱,所述预热箱体的内部固定连接有输气管和进水管,通过设置外接水管将外设水箱的水源引入至预热箱体的内部,然后将电加热管接通电源,为水源进行加热。

13.本发明技术方案的进一步改进在于:所述进水管的表面固定安装有水泵,所述水泵的输出端固定连接有出水管,所述出水管的一端固定安装有保温组件,所述模具主体的底部固定安装有预热腔,所述保温组件固定安装在预热腔的内部,将水加热至沸腾时,通过设置进水管和水泵之间的配合将热水传输至保温组件的内部,利用热传导的原理,为模具型腔进行预热。

14.本发明技术方案的进一步改进在于:所述储料装置包括有支撑杆,所述支撑杆的表面固定安装有载物板,所述液压装置固定安装在载物板的表面,所述固定块固定安装在载物板的一侧,所述液压装置的输出端固定连接有推块,所述推块滑动安装在固定块的表面,所述储料装置的底部固定安装有支撑板,所述储料装置固定安装在支撑板的表面,通过设置液压装置推动输出端所连接的推块使其在固定块的表面进行滑动,进而带动保护夹块对储料装置的外壁进行保护,避免在其工作时发生倾倒的现象,伤及了人员。

15.本发明技术方案的进一步改进在于:所述储料装置的上方设置有限位板,所述限位板的表面固定安装有升降滑轨,所述升降滑轨的表面滑动安装有搅拌装置,所述搅拌装置的输出端固定连接有搅拌杆,所述搅拌杆的一端固定安装有搅拌棒,所述搅拌棒的表面固定安装有搅拌叶片,通过设置升降滑轨使得搅拌装置进行下降,下降至搅拌杆进入到储料装置的内部,然后通过启动搅拌装置带动搅拌杆进行转动,进而带动了搅拌棒和搅拌叶片进行搅拌工作。

16.本发明技术方案的进一步改进在于:所述缓冲柱的底部设置有缓冲垫,所述缓冲垫的内壁固定安装有橡胶圈,所述缓冲垫的内部固定安装有塑胶垫,所述橡胶圈的内壁固定安装有缓冲球,所述缓冲球的外壁固定连接有弹性组件,所述弹性组件的一端固定安装有缓冲组件,所述缓冲组件的底部固定安装有缓冲杆体。

17.第二方面,一种橡胶的成型方法,包括以下步骤:

18.步骤一、选择橡胶粉末作为原材料,其要求为含胶量在百分之二十五以上,并烘干至水分含量为百分之五以下;

19.步骤二、将混合均匀后的橡胶粉末放入至储料装置的内部进行搅拌,搅拌4-20分钟后,添加活化剂、硫化剂和促进剂混合均匀;

20.步骤三、通过设置预热装置对模具进行预热,并通过设置上料装置将橡胶粉末上料至其内部,然后通过设置模压成型设备主体进行热压成型。

21.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

22.1、本发明提供一种制备成型设备及其成型方法,通过设置外接水管将外设水箱的

水源引入至预热箱体的内部,然后将电加热管接通电源,为水源进行加热,将水加热至沸腾时,通过设置进水管和水泵之间的配合将热水传输至保温组件的内部,利用热传导的原理,为模具型腔进行预热,解决了成型设备在实际使用过程中,通常是将橡胶颗粒加工成流体后放入至成型温度下的模具型腔内,然后进行闭模加压成型,但是现有的成型设备缺少了对模具的预热功能,会导致预热不完全,影响后续成型的问题,从而提高了设备的使用效率。

23.2、本发明提供一种制备成型设备及其成型方法,通过设置液压装置推动输出端所连接的推块使其在固定块的表面进行滑动,进而带动保护夹块对储料装置的外壁进行保护,避免在其工作时发生倾倒的现象,伤及了人员,然后通过设置升降滑轨使得搅拌装置进行下降,下降至搅拌杆进入到储料装置的内部,然后通过启动搅拌装置带动搅拌杆进行转动,进而带动了搅拌棒和搅拌叶片进行搅拌工作,解决了制备成型设备在实际使用过程中,其储料装置缺乏了保护以及搅拌机构,导致原料凝固,上料困难,造成出料时的堵塞,影响了生产效率的问题,从而提高了设备的工作效率。

24.3、本发明提供一种制备成型设备及其成型方法,通过设置推压装置推动压合板对模具主体的内部原料进行压合成型工作,而在压合时,通过设置缓冲弹簧一和缓冲柱提高压合的缓冲效果,并利用缓冲垫其内部所设置的机构,进一步地提高缓冲效果,从而提高了设备生产效率。

附图说明

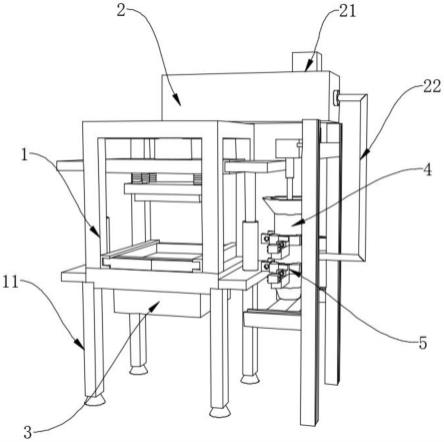

25.图1为本发明的结构示意图;

26.图2为本发明的结构模压成型设备的立体示意图;

27.图3为本发明的结构预热装置的剖面示意图;

28.图4为本发明的结构保护装置的立体示意图;

29.图5为本发明的结构搅拌装置的立体示意图

30.图6为本发明的结构缓冲垫的剖面示意图。

31.图中:1、模压成型设备主体;11、支撑脚;12、推压装置;13、缓冲板;14、防护板;15、缓冲弹簧一;16、缓冲柱;17、模具主体;18、挡板;2、上料装置;21、输料泵;22、输料管;3、预热装置;31、预热箱体;32、电加热管;33、外接水管;34、输气管;35、进水管;36、水泵;37、保温组件;4、储料装置;41、支撑杆;42、载物板;5、保护装置;51、保护夹块;52、液压装置;53、固定块;54、推块;55、支撑板;6、限位板;61、升降滑轨;62、搅拌装置;63、搅拌杆;64、搅拌棒;65、搅拌叶片;7、缓冲垫;71、橡胶圈;72、塑胶垫;73、缓冲球;74、弹性组件;75、缓冲组件;76、缓冲杆体。

具体实施方式

32.下面结合实施例对本发明做进一步详细说明:

33.实施例1

34.如图1-6所示,本发明提供了一种制备成型设备,适用于橡胶的成型加工,包括模压成型设备主体1,模压成型设备主体1的底部固定连接有支撑脚11,模压成型设备主体1的顶部固定安装有上料装置2,上料装置2的顶部固定安装有输料泵21,上料装置2的侧面固定

连接有输料管22,输料管22的一端固定连接有储料装置4,模压成型设备主体1的底部固定安装有预热装置3,储料装置4的外部设置有保护装置5,预热装置3包括有预热箱体31、电加热管32和外接水管33,电加热管32固定安装在预热箱体31的内部,保护装置5包括有保护夹块51,液压装置52和固定块53,保护夹块51的内表面与储料装置4的外壁贴合,模压成型设备主体1的内腔底部活动安装有推压装置12,推压装置12的底部固定安装有缓冲板13,缓冲板13的一端固定连接有防护板14,缓冲板13的底部固定连接有缓冲弹簧一15,缓冲弹簧一15的底端固定安装有压合板,防护板14的底部固定连接有缓冲柱16,模压成型设备主体1的表面固定安装有模具主体17,模具主体17的正面设置有挡板18,缓冲柱16的底部设置有缓冲垫7,缓冲垫7的内壁固定安装有橡胶圈71,缓冲垫7的内部固定安装有塑胶垫72,橡胶圈71的内壁固定安装有缓冲球73,缓冲球73的外壁固定连接有弹性组件74,弹性组件74的一端固定安装有缓冲组件75,缓冲组件75的底部固定安装有缓冲杆体76,电加热管32的接线端电性连接有外接电源,外接水管33的一端固定连接有外设水箱,预热箱体31的内部固定连接有输气管34和进水管35,进水管35的表面固定安装有水泵36,水泵36的输出端固定连接有出水管,出水管的一端固定安装有保温组件37,模具主体17的底部固定安装有预热腔,保温组件37固定安装在预热腔的内部。

35.进一步的是,通过设置外接水管33将外设水箱的水源引入至预热箱体31的内部,然后将电加热管32接通电源,为水源进行加热,将水加热至沸腾时,通过设置进水管35和水泵36之间的配合将热水传输至保温组件37的内部,利用热传导的原理,为模具型腔进行预热,然后通过设置推压装置12推动压合板对模具主体17的内部原料进行压合成型工作,而在压合时,通过设置缓冲弹簧一15和缓冲柱16提高压合的缓冲效果,并利用缓冲垫7其内部所设置的机构,进一步地提高缓冲效果,从而提高了设备生产效率。

36.实施例2

37.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,储料装置4包括有支撑杆41,支撑杆41的表面固定安装有载物板42,液压装置52固定安装在载物板42的表面,固定块53固定安装在载物板42的一侧,液压装置52的输出端固定连接有推块54,推块54滑动安装在固定块53的表面,储料装置4的底部固定安装有支撑板55,储料装置4固定安装在支撑板55的表面,储料装置4的上方设置有限位板6,限位板6的表面固定安装有升降滑轨61,升降滑轨61的表面滑动安装有搅拌装置62,搅拌装置62的输出端固定连接有搅拌杆63,搅拌杆63的一端固定安装有搅拌棒64,搅拌棒64的表面固定安装有搅拌叶片65,通过设置液压装置52推动输出端所连接的推块54使其在固定块53的表面进行滑动,进而带动保护夹块51对储料装置4的外壁进行保护,避免在其工作时发生倾倒的现象,伤及了人员,然后通过设置升降滑轨61使得搅拌装置62进行下降,下降至搅拌杆63进入到储料装置4的内部,然后通过启动搅拌装置62带动搅拌杆63进行转动,进而带动了搅拌棒64和搅拌叶片65进行搅拌工作,解决了制备成型设备在实际使用过程中,其储料装置缺乏了保护以及搅拌机构,导致原料凝固,上料困难,造成出料时的堵塞,影响了生产效率的问题,从而提高了设备的工作效率。

38.实施例3

39.如图1-6所示,在实施例1-2的基础上,本发明还提供了一种橡胶的成型方法,包括以下步骤:

40.步骤一、选择橡胶粉末作为原材料,其要求为含胶量在百分之二十五以上,并烘干至水分含量为百分之五以下;

41.步骤二、将混合均匀后的橡胶粉末放入至储料装置4的内部进行搅拌,搅拌4-20分钟后,添加活化剂、硫化剂和促进剂混合均匀;

42.步骤三、通过设置预热装置3对模具进行预热,并通过设置上料装置2将橡胶粉末上料至其内部,然后通过设置模压成型设备主体1进行热压成型。

43.下面具体说一下该制备成型设备及其成型方法的工作原理。

44.如图1-6所示,首先将混合均匀后的橡胶粉末放入至储料装置4的内部,先是通过设置液压装置52推动输出端所连接的推块54使其在固定块53的表面进行滑动,进而带动保护夹块51对储料装置4的外壁进行保护,避免在其工作时发生倾倒的现象,伤及了人员,然后通过设置升降滑轨61使得搅拌装置62进行下降,下降至搅拌杆63进入到储料装置4的内部,然后通过启动搅拌装置62带动搅拌杆63进行转动,进而带动了搅拌棒64和搅拌叶片65进行搅拌工作,并添加活化剂、硫化剂和促进剂混合均匀,然后通过设置外接水管33将外设水箱的水源引入至预热箱体31的内部,然后将电加热管32接通电源,为水源进行加热,将水加热至沸腾时,通过设置进水管35和水泵36之间的配合将热水传输至保温组件37的内部,利用热传导的原理,为模具型腔进行预热,并利用上料装置2将橡胶粉末上料至其内部,然后通过设置模压成型设备主体1进行热压成型。

45.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1