1.本发明涉及注吹成型设备技术领域,尤其涉及一种基于多数据监测的注吹中空成型控制系统。

背景技术:

2.注射吹塑是制造中空塑料制品的方法,注射吹塑成型工艺步骤主要包括注射机将熔融塑料注入注射模内形成管坯,管坯在周壁带有微孔的空心凸模上成型,管坯趁热移至吹塑模内合模并从芯棒的管道内通入压缩空气,使型坯吹胀并贴于模具的型腔壁上,最后经保压冷却定型后放出压缩空气并开模取出塑件。注射吹塑特点是尺寸精确,并且生产出制件不需二次加工,制件重量稳定,无边角料和飞边,外观美观光滑,其中,注射吹塑成型工艺影响成型的工艺因素主要有温度、压力和时间,若在产品注射吹塑成型过程中,无法保证工艺参数的稳定,则生产的产品质量将受到严重的影响。

3.中国专利公开号:cn114161684a,公开了一种药瓶加工用注吹中空成型机,包括工作台,工作台的上端安装有注射机体、支撑架和注吹中空成型总装,注射机体的上端连接有入料斗,注射机体的出料端与注吹中空成型总装的进料端相连接,支撑架上固定安装有电气控制柜和工业控制计算机,注吹中空成型总装的外壁固定有隔离罩,工作台的前侧壁还固定有可调节传送出料结构。由此可见,上述技术方案的成型机能灵活改变出料的位置,设计更加合理,也便于向不同位置的药瓶收集桶内部导入药瓶,有利于提高药瓶加工效率,但是其也存在注吹中空成型工艺中均存在的加工参数多,产品质量受生产过程中实际的各工作温度、压力、时间影响大的问题,若生产工艺参数中出现偏离会严重影响其制备产品的质量。

技术实现要素:

4.为此,本发明提供一种基于多数据监测的注吹中空成型控制系统,用以克服现有技术中无法监控生产工艺参数导致的产品质量稳定性差的问题。

5.为实现上述目的,本发明提供一种基于多数据监测的注吹中空成型控制系统,包括:调温型芯模块,其与注吹中空成型机的吹料口相连,用以将型胚芯棒加热至预设注塑温度以及将带有管胚的型胚芯棒加热至预设吹塑温度;注塑模块,其与所述调温型芯模块相连,用以通过向调温型芯与注塑模套配合形成的注塑模腔内通入设定温度和设定质量的熔融注塑原料以制备管胚;吹塑模块,其与所述调温型芯模块相连,用以通过向调温型芯与吹塑模套配合形成的吹塑模腔内通入气体进行吹塑以将所述管胚制备成成型产品;检测模块,其分别与所述调温型芯模块、所述注塑模块以及所述吹塑模块相连,用以检测注吹中空成型过程中的加工工艺参数、设备参数以及原料参数;成型控制模块,其分别与所述调温型芯模块、所述注塑模块、所述吹塑模块以及所

述检测模块相连,用以根据检测的注吹中空成型过程中的加工工艺参数对对应的加工过程情况进行判定并对应调整后续加工工艺参数,以及根据制备的成型产品的料厚对系统预设的吹塑吹气压力以及预设注塑准备温度进行调整以使注吹中空成型制备的成型产品的尺寸符合标准。

6.进一步地,所述检测模块,用以检测型胚芯棒各位置的温度、注塑原料桶内的原料温度、注塑原料出料口的注射温度、注塑保压时长、型胚芯棒上管胚的实际温度、吹塑吹气压力、型胚芯棒加热内层的吹塑准备温度、型胚芯棒的注塑准备加热时长以及产品预设位置的料厚。

7.进一步地,所述成型控制模块用以根据检测的型胚芯棒的实际温度值确定型胚芯棒是否完成注塑准备以及确定注塑原料注射温度及注塑保压时长,并根据注塑制备的管胚的实际温度确定型胚芯棒加热内层的吹塑准备温度以及吹塑吹气压力,成型控制模块根据型胚芯棒完成注塑准备所用的加热时长确定加热工作的工作效率是否合格并且通过制备的成型产品的料厚对系统预设的吹塑吹气压力以及预设注塑准备温度进行调整。

8.进一步地,所述调温型芯模块包括若干型胚芯棒和芯棒加热模组,其中,对于单个所述型胚芯棒,其与所述吹料口相连,用以作为管胚的注塑内模套与所述注塑模套配合形成管胚注塑模腔,型胚芯棒内设置有加热内层用以将型胚芯棒加热至设定温度;所述芯棒加热模组,其与单个所述型胚芯棒相连,用以通过芯棒加热模组发热以将型胚芯棒上对应位置的温度调整至预设值。

9.进一步地,所述成型控制模块控制所述芯棒加热模组对所述型胚芯棒进行加热并根据所述检测模块检测到的型胚芯棒任一位置的温度ti与对应的预设加热温度标准ti的差值δti确定型胚芯棒是否完成注塑准备,成型控制模块设置有型胚芯棒温差标准δt,其中,0<δt<5℃,设定ti与ti的差值δti=ti-ti,当δti≤δt时,所述成型控制模块判定温差符合标准、型胚芯棒已完成注塑准备,成型控制模块控制吹料嘴夹取型胚芯棒与完成注塑准备的所述注塑模套进行合模以注塑管胚;当δti>δt时,所述成型控制模块判定温差不符合标准、型胚芯棒尚未完成注塑准备,成型控制模块控制芯棒加热模组继续对型胚芯棒进行加热以使型胚芯棒的温度符合温差标准。

10.进一步地,所述成型控制模块根据所述检测模块检测到的型胚芯棒的平均温度ta确定针对注塑原料注射温度及注塑保压时长的调节方式,成型控制模块设置有第一型胚芯棒平均温度标准ta1、第二型胚芯棒平均温度标准ta2、第一原料温度调节系数α1、第二原料温度调节系数α2以及第三原料温度调节系数α3,其中,ta1<ta2,1<α1<1.3<α2<α3,当ta<ta1时,成型控制模块判定型胚芯棒温度低于标准、采用第一原料温度调节系数α1调节注塑原料注射温度及注塑保压时长,成型控制模块将注塑原料注射温度调整至tb,将注塑保压时长调整至hb,设定tb=tb0

×

α1,hb=hb0

×

α1,其中,tb0为注塑原料的预设注塑准备温度,tb0为预设注塑保压时长;当ta1≤ta≤ta2时,成型控制模块判定型胚芯棒温度符合标准、采用第二原料温度调节系数α2调节注塑原料注射温度及注塑保压时长,设定tb=tb0

×

α2,hb=hb0

×

α2;

当ta>ta2时,成型控制模块判定型胚芯棒温度高于标准、采用第三原料温度调节系数α3调节注塑原料注射温度及注塑保压时长,设定tb=tb0

×

α3,hb=hb0

×

α3。

11.进一步地,所述成型控制模块根据所述检测模块检测型胚芯棒上形成管胚的实际温度tc与tb的差值δtc确定型胚芯棒加热内层的吹塑准备温度以及吹塑吹气压力,成型控制模块设置有第一管胚温差标准δtc1、第二管胚温差标准δtc2、第一型胚芯棒保温调节系数β1以及第二型胚芯棒保温调节系数β2,其中,0<δtc1<δtc2,0.7<β1<1<β2<1.6,设定tc与tb的差值δtc=tb-tc,当δtc≤δtc1时,所述成型控制模块判定管胚温差低、采用第一型胚芯棒保温调节系数β1调节吹塑准备温度以及吹塑吹气压力,成型控制模块将调节后型胚芯棒的吹塑准备温度记为td并将调节后吹塑吹气压力记为pd,设定td=td0

×

β1,pd=pd0

×

(2-β1),其中,td0为预设型胚芯棒的吹塑准备温度,pd0为预设吹塑吹气压力,0.5tb<td0<tb;当δtc1<δtc<δtc2时,所述成型控制模块判定管胚温差符合标准、无需调节吹塑准备温度以及吹塑吹气压力,设定td=td0,pd=pd0;当δtc≥δtc2时,所述成型控制模块判定管胚温差高于标准、采用第二型胚芯棒保温调节系数β2调节吹塑准备温度以及吹塑吹气压力,设定td=td0

×

β2,pd=pd0

×

β2。

12.进一步地,所述成型控制模块根据所述检测模块检测到的单个芯棒加热模组对任一型胚芯棒的加热时长计算单个芯棒加热模组对型胚芯棒的平均加热时长ht并将ht与芯棒加热模块单工序时间标准进行比对以确定单个芯棒加热模组的工作效率是否合格,在判定该芯棒加热模组的工作效率不合格时,成型控制模块根据ht与h0计算实际工作效率比值e并将e与预设工作效率比值e0进行比对以确定该芯棒加热模组设备的工作不良状态,成型控制模块设置有芯棒加热模块单工序时间标准h0和预设工作效率比值e0,其中,h0>0,1<e0<2.5,设定实际工作效率比值e=ht/h0,当ht≤h0时,成型控制模块判定该芯棒加热模组的工作效率合格;当ht>h0时,成型控制模块判定该芯棒加热模组的工作效率不合格,若e≤e0,成型控制模块判定该芯棒加热模组设备加热效率符合低效标准、该芯棒加热模组存在加热老化;若e>e0,成型控制模块判定该芯棒加热模组设备加热效率超出低效标准、该芯棒加热模组加热失效,成型控制模块将该芯棒加热模组移出以进行维修或更换。

13.进一步地,所述成型控制模块根据所述检测模块检测到的成型产品预设位置的料厚数据中的最大值和最小值计算料厚变化量δr与预设产品料厚差值标准δr0的比对结果确定吹塑过程的预设吹塑吹气压力是否符合标准,成型控制模块设置有预设产品标准料厚r0和预设产品料厚差值标准δr0,0<δr0<r0,当δr≤δr0时,所述成型控制模块判定料厚变化符合标准、预设吹塑吹气压力符合标准,成型控制模块无需调整预设吹塑吹气压力;当δr>δr0时,所述成型控制模块判定料厚变化不符合标准、预设吹塑吹气压力不符合标准,成型控制模块根据δr调整预设吹塑吹气压力。

14.进一步地,所述成型控制模块根据δr确定针对预设吹塑吹气压力的调整量,成型控制模块设置有第一料厚偏差参照标准δr1、第二料厚偏差参照标准δr2、第一调压系数ω1、第二调压系数ω2以及第三调压系数ω3,其中,δr0<δr1<δr2,1<ω1<ω2<ω

3,当δr≤δr1时,所述成型控制模块判定料厚偏差符合第一调整标准,成型控制模块将预设吹塑吹气压力调整至pd0’,设定pd0’=pd0

×

ω1;当δr1<δr≤δr2时,所述成型控制模块判定料厚偏差符合第二调整标准,成型控制模块将预设吹塑吹气压力调整至pd0’,设定pd0’=pd0

×

ω2;当δr>δr1时,所述成型控制模块判定料厚偏差符合第三调整标准,成型控制模块将预设吹塑吹气压力调整至pd0’,设定pd0’=pd0

×

ω3。

15.进一步地,所述成型控制模块根据调整后预设吹塑吹气压力值pd0’与吹塑压力阈值的比对结果确定吹塑压力调节是否能够实现,成型控制模块设置有吹塑压力阈值pdmax,当pd0’≤pdmax时,成型控制模块判定吹塑压力调节能够实现并将预设吹塑吹气压力调整至pd0’;当pd0’>pdmax时,成型控制模块判定吹塑压力调节无法实现,成型控制模块将预设吹塑吹气压力调整至pdmax并将注塑原料的预设注塑准备温度调整至tb0

×

μ,其中,μ为关联注塑温度调整系数,1<μ<1.2。

16.进一步地,还包括执行机械手模块,其分别与所述调温型芯模块、所述注塑模块、所述吹塑模块、所述检测模块以及所述成型控制模块相连,用以将所述型胚芯棒与所述吹料口连接、并将连接有型胚芯棒的吹料口与所述注塑模套或吹塑模套合模以制备成型产品。

17.与现有技术相比,本发明的有益效果在于,本发明通过设置有调温型芯模块、注塑模块、吹塑模块、检测模块以及成型控制模块协同完成成型产品的注吹成型工艺,通过在成型工艺的各个工艺环节实时监测对应的工艺参数及过程参数并对后续的工艺参数进行对应调节,有效的保证了本发明基于多数据监测的注吹中空成型控制系统能够根据实际的设备状态及产品状态进行工艺调节以将产品成型尺寸调整至标准范围内使得采用本系统制备的成型产品具有良好的质量稳定性。

18.进一步地,本发明调温型芯模块通过设置有若干型胚芯棒以及若干芯棒加热模组,并且芯棒加热模组用以通过加热将型胚芯棒对应位置的温度调整至预设值,有效的保证了在注塑前能够实现将型胚芯棒温度调整至适于进行注塑机注塑后吹塑的温度,通过设置有加热不同部位至对应温度的芯棒加热模组,能够有效的保证了本发明能够通过吹塑形成复杂形状的注吹成型产品,进一步扩大了本发明的应用领域。

19.进一步地,本发明成型控制模块设置有型胚芯棒温差标准δt用以作为型胚芯棒是否完成注塑准备的参照指标,通过对型胚芯棒任一位置的温度ti与其对应的预设加热温度标准ti进行比对并根据ti与ti的差值δti确定型胚芯棒是否完成注塑准备,有效的保证了注塑前能够将型胚芯棒的实际温度调整至预设的加热温度范围内保证注塑时的注塑模具的温度一致性,有效的保证了本发明所述系统能够通过检测型胚芯棒温度保证注塑过程注塑模具的温度的一致性从而保证其制备的管胚的一致性。

20.进一步地,本发明成型控制模块设置有第一型胚芯棒平均温度标准ta1、第二型胚芯棒平均温度标准ta2、第一原料温度调节系数α1、第二原料温度调节系数α2以及第三原料温度调节系数α3,成型控制模块根据型胚芯棒的平均温度ta确定针对注塑原料注射温度及注塑保压时长的调节方式,由于在注塑过程中,型胚芯棒温度与注塑原料温度需保证一定

温度差值确保注塑后的管胚在开模后能够与注塑模套分离且稳固贴合于型胚芯棒的外表面上,故而通过检测型胚芯棒温度并根据型胚芯棒温度调节注塑原料注射温度,能够有效的保证注塑工艺的完成质量,从而进一步保证了本发明所述系统制备的成型产品具有良好的质量稳定性。

21.进一步地,本发明成型控制模块设置有第一管胚温差标准δtc1、第二管胚温差标准δtc2、第一型胚芯棒保温调节系数β1以及第二型胚芯棒保温调节系数β2,成型控制模块根据δtc确定型胚芯棒加热内层的吹塑准备温度以及吹塑吹气压力,管胚的实际温度tc与注塑原料注射温度的差值体现了管胚在注塑完成后的降温幅度,由于管胚在吹塑时需要通过吹塑压力使得管胚产生塑性变形与吹塑模套的内表面进行贴合形成成型产品,根据δtc确定型胚芯棒加热内层的吹塑准备温度能够将管胚保温至对应的吹塑温度进行吹塑,吹塑温度过高会导致管胚融化产品吹塑前已堆积至下部导致吹塑产品上部缺料,吹塑温度过低导致吹塑变形力大吹塑后产品未吹至预设尺寸导致的吹塑不足,因而通过型胚芯棒的内层加热对管胚温度进行调节,保证了吹塑时管胚的吹塑温度与吹塑压力与其实际的管胚温度相符合,进一步有效的保证了吹塑后成型产品的尺寸的稳定性。

22.进一步地,本发明成型控制模块设置有芯棒加热模块单工序时间标准h0和预设工作效率比值e0,成型控制模块将ht与h0进行比对以确定单个芯棒加热模组的工作效率是否合格并在工作效率不合格时根据ht与h0的比值e确定该芯棒加热模组设备的工作不良状态,有效的通过监控单个芯棒加热模组的加热时长对芯棒加热模组的工作效率进行判断以将不符合工作效率的芯棒加热模组进行筛选,保证了本系统能够通过检测单工位的供需时长保证本系统的高效运转,从而使得制备成型产品的工时具有稳定性。

23.进一步地,本发明成型控制模块设置有预设产品标准料厚r0和预设产品料厚差值标准δr0,成型控制模块将δr与δr0进行比对以确定吹塑过程的预设吹塑吹气压力是否合适,通过对成型产品对应位置的料厚进行检测,能够判断吹塑过程中的吹塑工序参数是否能够制备合格的产品,若制备的成型产品对应位置的料厚不合格,反推其吹塑工序参数设置不合理,通过料厚能够反映吹塑过程中的管胚延展情形,从而通过调整吹塑吹气压力使得管胚延展符合料厚均匀程度,从而进一步保证了本发明所述系统能够通过调整预设工艺参数将保证产品质量的稳定性。

24.进一步地,本发明所述成型控制模块设置有第一料厚偏差参照标准δr1、第二料厚偏差参照标准δr2、第一调压系数ω1、第二调压系数ω2以及第三调压系数ω3,当成型控制模块判定料厚变化不符合标准、预设吹塑吹气压力不合适时,成型控制模块根据δr确定针对预设吹塑吹气压力的调整方式,通过料厚的偏差量能够体现吹塑中管胚延展情况,而吹塑压力值能够调整管胚的延展情况,从而,通过料厚变化调整吹塑吹气压力值能够有效的调节采用该吹塑吹气压力值制备的产品的料厚,进一步有效的保证了本发明所述系统能够通过调整预设工艺参数将保证产品质量的稳定性。

25.进一步地,本发明成型控制模块设置有吹塑压力阈值pdmax,当成型控制模块判定需将预设吹塑吹气压力调整至pd0’时,成型控制模块将pd0’与pdmax进行比对以确定吹塑压力调节是否能够实现,设备存在使用限值,当无法实现通过单一参数对产品成型后的尺寸进行调节时,通过调节与吹塑过程管胚延展情况相关联的管胚的温度,也能够实现对吹塑成型后的尺寸进行调节,此时,管胚温度的主要由注射时的原料注射温度影响,因而,通

过调整注塑原料的预设注塑准备温度调整至tb0

×

μ,其对应的管胚吹塑前的管胚实际温度也会产生相应的提高,从而能够影响吹塑过程中管胚延展情况,进一步地保证了本发明所述系统能够通过调整预设工艺参数将保证产品质量的稳定性。

26.进一步地,本发明所述系统还包括执行机械手模块,用以将所述型胚芯棒与所述吹料口连接、并将连接有型胚芯棒的吹料口与所述注塑模套或吹塑模套合模以制备成型产品,通过机械手臂完成产品制备过程中调温型芯模块与注塑模块、吹塑模块以及检测模块的动作衔接,能够扩展本系统的工作效率同时提高各工序的灵活性和机动性。

附图说明

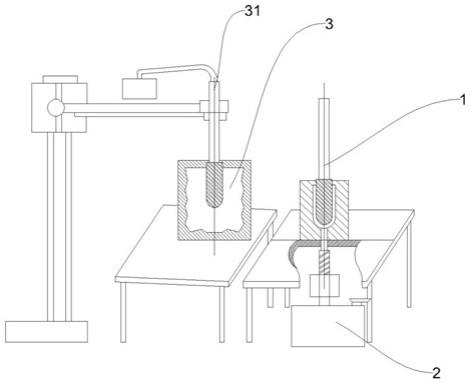

27.图1为本发明实施例基于多数据监测的注吹中空成型控制系统的结构示意图;图2为本发明基于多数据监测的注吹中空成型控制系统的结构框图;图3为本发明实施例调温型芯模块的结构示意图。

具体实施方式

28.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

29.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

30.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

32.请参阅图1和图2所示,其中,图1为本发明实施例基于多数据监测的注吹中空成型控制系统的结构示意图,图2为本发明基于多数据监测的注吹中空成型控制系统的结构框图,本发明提供一种基于多数据监测的注吹中空成型控制系统,包括:调温型芯模块1,其与注吹中空成型机的吹料口31相连,用以将型胚芯棒加热至预设注塑温度以及将带有管胚的型胚芯棒加热至预设吹塑温度;注塑模块2,其与所述调温型芯模块1相连,用以通过向调温型芯与注塑模套配合形成的注塑模腔内通入设定温度和设定质量的熔融注塑原料以制备管胚;吹塑模块3,其与所述调温型芯模块1相连,用以通过向调温型芯与吹塑模套配合形成的吹塑模腔内通入设定压力和设定温度气体以将所述管胚制备成成型产品;检测模块(图中未画出),其分别与所述调温型芯模块1、所述注塑模块2以及所述吹塑模块3相连,用以检测注吹中空成型过程中的加工工艺参数、设备参数以及原料参数;成型控制模块(图中未画出),其分别与所述调温型芯模块1、所述注塑模块2、所述

吹塑模块3以及所述检测模块相连,用以根据检测的注吹中空成型过程中的加工工艺参数对对应的加工过程情况进行判定并对应调整后续加工工艺参数,以及根据制备的成型产品的料厚对系统预设的吹塑吹气压力以及预设注塑准备温度进行调整以使注吹中空成型制备的成型产品的尺寸符合标准。

33.具体而言,检测模块用以检测型胚芯棒各位置的温度、注塑原料桶内的原料温度、注塑原料出料口的注射温度、注塑保压时长、型胚芯棒上管胚的实际温度、吹塑吹气压力、型胚芯棒加热内层的吹塑准备温度、型胚芯棒的注塑准备加热时长以及产品预设位置的料厚;成型控制模块用以根据检测的型胚芯棒的实际温度值确定型胚芯棒是否完成注塑准备以及确定注塑原料注射温度及注塑保压时长,并根据注塑制备的管胚的实际温度确定型胚芯棒加热内层的吹塑准备温度以及吹塑吹气压力,成型控制模块根据型胚芯棒完成注塑准备所用的加热时长确定加热工作的工作效率是否合格并且通过制备的成型产品的料厚对系统预设的吹塑吹气压力以及预设注塑准备温度进行调整。

34.本发明通过设置有调温型芯模块、注塑模块、吹塑模块、检测模块以及成型控制模块协同完成成型产品的注吹成型工艺,通过在成型工艺的各个工艺环节实时监测对应的工艺参数及过程参数并对后续的工艺参数进行对应调节,有效的保证了本发明基于多数据监测的注吹中空成型控制系统能够根据实际的设备状态及产品状态进行工艺调节以将产品成型尺寸调整至标准范围内使得采用本系统制备的成型产品具有良好的质量稳定性。

35.请参阅图3所示,其中,图3为本发明实施例调温型芯模块的结构示意图,所述调温型芯模块包括若干型胚芯棒11和芯棒加热模组12,其中,对于单个所述型胚芯棒11,其与所述吹料口相连,用以作为管胚的注塑内模套与所述注塑模套配合形成管胚注塑模腔,型胚芯棒11内设置有加热内层111用以将型胚芯棒加热至设定温度;所述芯棒加热模组12,其与单个所述型胚芯棒11相连,用以通过芯棒加热模组12的发热壁121发热以将型胚芯棒11上对应位置的温度调整至预设值,其中,芯棒加热模组12的发热壁121上各位置的加热温度可根据需要进行设定为不同温度用以将型胚芯棒11上对应位置的温度调整至相应温度。

36.本发明调温型芯模块通过设置有若干型胚芯棒以及若干芯棒加热模组,并且芯棒加热模组用以通过加热将型胚芯棒对应位置的温度调整至预设值,有效的保证了在注塑前能够实现将型胚芯棒温度调整至适于进行注塑机注塑后吹塑的温度,通过设置有加热不同部位至对应温度的芯棒加热模组,能够有效的保证了本发明能够通过吹塑形成复杂形状的注吹成型产品,进一步扩大了本发明的应用领域,同时,通过设置芯棒加热模组采用外部加热的方式对型胚芯棒进行升温,一方面能够通过调节芯棒加热模组不同位置的温度将型胚芯棒对应位置的温度调整至预设值,另一方面,通过将初步加热功能从型胚芯棒内部移出至外部而仅保留保温功能在型胚芯棒内部,能够大幅度降低型胚芯棒的设计尺寸,使本发明型胚芯棒的能够制造的成型产品的尺寸更加丰富。

37.具体而言,所述成型控制模块设置有型胚芯棒温差标准δt,其中,0<δt<5℃,成型控制模块控制所述芯棒加热模组对所述型胚芯棒进行加热,成型控制模块将所述检测模块检测到的型胚芯棒任一位置的温度ti与其对应的预设加热温度标准ti进行比对并根

据ti与ti的差值δti确定型胚芯棒是否完成注塑准备,设定δti=ti-ti,当δti≤δt时,所述成型控制模块判定温差符合标准、型胚芯棒已完成注塑准备,成型控制模块控制吹料嘴夹取型胚芯棒与完成注塑准备的所述注塑模套进行合模以注塑管胚;当δti>δt时,所述成型控制模块判定温差不符合标准、型胚芯棒尚未完成注塑准备,成型控制模块控制芯棒加热模组继续对型胚芯棒进行加热以使型胚芯棒的温度符合温差标准。

38.本发明成型控制模块设置有型胚芯棒温差标准δt用以作为型胚芯棒是否完成注塑准备的参照指标,通过对型胚芯棒任一位置的温度ti与其对应的预设加热温度标准ti进行比对并根据ti与ti的差值δti确定型胚芯棒是否完成注塑准备,有效的保证了注塑前能够将型胚芯棒的实际温度调整至预设的加热温度范围内保证注塑时的注塑模具的温度一致性,有效的保证了本发明所述系统能够通过检测型胚芯棒温度保证注塑过程注塑模具的温度的一致性从而保证其制备的管胚的一致性。

39.具体而言,所述成型控制模块设置有第一型胚芯棒平均温度标准ta1、第二型胚芯棒平均温度标准ta2、第一原料温度调节系数α1、第二原料温度调节系数α2以及第三原料温度调节系数α3,其中,ta1<ta2,1<α1<1.3<α2<α3,当所述型胚芯棒与所述注塑模套合模完成时,成型控制模块根据所述检测模块检测到的型胚芯棒的平均温度ta确定针对注塑原料注射温度及注塑保压时长的调节方式,当ta<ta1时,成型控制模块判定型胚芯棒温度低于标准、采用第一原料温度调节系数α1调节注塑原料注射温度及注塑保压时长,成型控制模块将注塑原料注射温度调整至tb,将注塑保压时长调整至hb,设定tb=tb0

×

α1,hb=hb0

×

α1,其中,tb0为注塑原料的预设注塑准备温度,tb0为预设注塑保压时长;当ta1≤ta≤ta2时,成型控制模块判定型胚芯棒温度符合标准、采用第二原料温度调节系数α2调节注塑原料注射温度及注塑保压时长,设定tb=tb0

×

α2,hb=hb0

×

α2;当ta>ta2时,成型控制模块判定型胚芯棒温度高于标准、采用第三原料温度调节系数α3调节注塑原料注射温度及注塑保压时长,设定tb=tb0

×

α3,hb=hb0

×

α3。

40.本发明成型控制模块设置有第一型胚芯棒平均温度标准ta1、第二型胚芯棒平均温度标准ta2、第一原料温度调节系数α1、第二原料温度调节系数α2以及第三原料温度调节系数α3,成型控制模块根据型胚芯棒的平均温度ta确定针对注塑原料注射温度及注塑保压时长的调节方式,由于在注塑过程中,型胚芯棒温度与注塑原料温度需保证一定温度差值确保注塑后的管胚在开模后能够与注塑模套分离且稳固贴合于型胚芯棒的外表面上,故而通过检测型胚芯棒温度并根据型胚芯棒温度调节注塑原料注射温度,能够有效的保证注塑工艺的完成质量,从而进一步保证了本发明所述系统制备的成型产品具有良好的质量稳定性。

41.具体而言,所述成型控制模块设置有第一管胚温差标准δtc1、第二管胚温差标准δtc2、第一型胚芯棒保温调节系数β1以及第二型胚芯棒保温调节系数β2,其中,0<δtc1<δtc2,0.7<β1<1<β2<1.6,当注塑保压完成后,成型控制模块控制所述注塑模套与所述型胚芯棒分离,成型控制模块控制所述检测模块检测型胚芯棒上形成管胚的实际温度tc并根据tc与tb的差值δtc确定型胚芯棒加热内层的吹塑准备温度以及吹塑吹气压力,设定

δtc=tb-tc,当δtc≤δtc1时,所述成型控制模块判定管胚温差低、采用第一型胚芯棒保温调节系数β1调节吹塑准备温度以及吹塑吹气压力,成型控制模块将调节后型胚芯棒的吹塑准备温度记为td并将调节后吹塑吹气压力记为pd,设定td=td0

×

β1,pd=pd0

×

(2-β1),其中,td0为预设型胚芯棒的吹塑准备温度,pd0为预设吹塑吹气压力,0.5tb<td0<tb;当δtc1<δtc<δtc2时,所述成型控制模块判定管胚温差符合标准、无需调节吹塑准备温度以及吹塑吹气压力,设定td=td0,pd=pd0;当δtc≥δtc2时,所述成型控制模块判定管胚温差高于标准、采用第二型胚芯棒保温调节系数β2调节吹塑准备温度以及吹塑吹气压力,设定td=td0

×

β2,pd=pd0

×

β2。

42.本发明成型控制模块设置有第一管胚温差标准δtc1、第二管胚温差标准δtc2、第一型胚芯棒保温调节系数β1以及第二型胚芯棒保温调节系数β2,成型控制模块根据δtc确定型胚芯棒加热内层的吹塑准备温度以及吹塑吹气压力,管胚的实际温度tc与注塑原料注射温度的差值体现了管胚在注塑完成后的降温幅度,由于管胚在吹塑时需要通过吹塑压力使得管胚产生塑性变形与吹塑模套的内表面进行贴合形成成型产品,根据δtc确定型胚芯棒加热内层的吹塑准备温度能够将管胚保温至对应的吹塑温度进行吹塑,吹塑温度过高会导致管胚融化产品吹塑前已堆积至下部导致吹塑产品上部缺料,吹塑温度过低导致吹塑变形力大吹塑后产品未吹至预设尺寸导致的吹塑不足,因而通过型胚芯棒的内层加热对管胚温度进行调节,保证了吹塑时管胚的吹塑温度与吹塑压力与其实际的管胚温度相符合,进一步有效的保证了吹塑后成型产品的尺寸的稳定性。

43.具体而言,所述成型控制模块设置有芯棒加热模块单工序时间标准h0和预设工作效率比值e0,其中,h0>0,1<e0<2.5,当成型控制模块控制所述芯棒加热模组对所述型胚芯棒进行加热时,成型控制模块控制检测模块记录单个芯棒加热模组对任一型胚芯棒的加热时长hi并计算单个芯棒加热模组对型胚芯棒的平均加热时长ht,成型控制模块将ht与h0进行比对以确定单个芯棒加热模组的工作效率是否合格,当ht≤h0时,成型控制模块判定该芯棒加热模组的工作效率合格;当ht>h0时,成型控制模块判定该芯棒加热模组的工作效率不合格,成型控制模块根据ht与h0的比值e确定该芯棒加热模组设备的工作不良状态,设定e=ht/h0;若e≤e0,成型控制模块判定该芯棒加热模组设备加热效率符合低效标准、该芯棒加热模组存在加热老化;若e>e0,成型控制模块判定该芯棒加热模组设备加热效率超出低效标准、该芯棒加热模组加热失效,成型控制模块将该芯棒加热模组移出以进行维修或更换。

44.本发明成型控制模块设置有芯棒加热模块单工序时间标准h0和预设工作效率比值e0,成型控制模块将ht与h0进行比对以确定单个芯棒加热模组的工作效率是否合格并在工作效率不合格时根据ht与h0的比值e确定该芯棒加热模组设备的工作不良状态,有效的通过监控单个芯棒加热模组的加热时长对芯棒加热模组的工作效率进行判断以将不符合工作效率的芯棒加热模组进行筛选,保证了本系统能够通过检测单工位的供需时长保证本系统的高效运转,从而使得制备成型产品的工时具有稳定性。

45.具体而言,所述成型控制模块设置有预设产品标准料厚r0和预设产品料厚差值标准δr0,0<δr0<r0,当管胚通过吹塑制备成成型产品后,成型控制模块控制所述检测模

块对成型产品预设位置的料厚进行检测并根据检测到的产品料厚数据中的最大值和最小值计算料厚变化量δr,成型控制模块将δr与δr0进行比对以确定吹塑过程的预设吹塑吹气压力是否符合标准,当δr≤δr0时,所述成型控制模块判定料厚变化符合标准、预设吹塑吹气压力符合标准,成型控制模块无需调整预设吹塑吹气压力;当δr>δr0时,所述成型控制模块判定料厚变化不符合标准、预设吹塑吹气压力不符合标准,成型控制模块根据δr调整预设吹塑吹气压力。

46.本发明成型控制模块设置有预设产品标准料厚r0和预设产品料厚差值标准δr0,成型控制模块将δr与δr0进行比对以确定吹塑过程的预设吹塑吹气压力是否合适,通过对成型产品对应位置的料厚进行检测,能够判断吹塑过程中的吹塑工序参数是否能够制备合格的产品,若制备的成型产品对应位置的料厚不合格,反推其吹塑工序参数设置不合理,通过料厚能够反映吹塑过程中的管胚延展情形,从而通过调整吹塑吹气压力使得管胚延展符合料厚均匀程度,从而进一步保证了本发明所述系统能够通过调整预设工艺参数将保证产品质量的稳定性。

47.具体而言,所述成型控制模块设置有第一料厚偏差参照标准δr1、第二料厚偏差参照标准δr2、第一调压系数ω1、第二调压系数ω2以及第三调压系数ω3,其中,δr0<δr1<δr2,1<ω1<ω2<ω3,当成型控制模块判定料厚变化不符合标准、预设吹塑吹气压力不合适时,成型控制模块根据δr确定针对预设吹塑吹气压力的调整方式,当δr≤δr1时,所述成型控制模块判定料厚偏差符合第一调整标准,成型控制模块将预设吹塑吹气压力调整至pd0’,设定pd0’=pd0

×

ω1;当δr1<δr≤δr2时,所述成型控制模块判定料厚偏差符合第二调整标准,成型控制模块将预设吹塑吹气压力调整至pd0’,设定pd0’=pd0

×

ω2;当δr>δr1时,所述成型控制模块判定料厚偏差符合第三调整标准,成型控制模块将预设吹塑吹气压力调整至pd0’,设定pd0’=pd0

×

ω3。

48.本发明所述成型控制模块设置有第一料厚偏差参照标准δr1、第二料厚偏差参照标准δr2、第一调压系数ω1、第二调压系数ω2以及第三调压系数ω3,当成型控制模块判定料厚变化不符合标准、预设吹塑吹气压力不合适时,成型控制模块根据δr确定针对预设吹塑吹气压力的调整方式,通过料厚的偏差量能够体现吹塑中管胚延展情况,而吹塑压力值能够调整管胚的延展情况,从而,通过料厚变化调整吹塑吹气压力值能够有效的调节采用该吹塑吹气压力值制备的产品的料厚,进一步有效的保证了本发明所述系统能够通过调整预设工艺参数将保证产品质量的稳定性。

49.具体而言,所述成型控制模块设置有吹塑压力阈值pdmax,当成型控制模块判定需将预设吹塑吹气压力调整至pd0’时,成型控制模块将pd0’与pdmax进行比对以确定吹塑压力调节是否能够实现,当pd0’≤pdmax时,成型控制模块判定吹塑压力调节能够实现并将预设吹塑吹气压力调整至pd0’;当pd0’>pdmax时,成型控制模块判定吹塑压力调节无法实现,成型控制模块将预设吹塑吹气压力调整至pdmax并将注塑原料的预设注塑准备温度调整至tb0

×

μ,其中,μ为关联注塑温度调整系数,1<μ<1.2。

50.本发明成型控制模块设置有吹塑压力阈值pdmax,当成型控制模块判定需将预设吹塑吹气压力调整至pd0’时,成型控制模块将pd0’与pdmax进行比对以确定吹塑压力调节是否能够实现,设备存在使用限值,当无法实现通过单一参数对产品成型后的尺寸进行调节时,通过调节与吹塑过程管胚延展情况相关联的管胚的温度,也能够实现对吹塑成型后的尺寸进行调节,此时,管胚温度的主要由注射时的原料注射温度影响,因而,通过调整注塑原料的预设注塑准备温度调整至tb0

×

μ,其对应的管胚吹塑前的管胚实际温度也会产生相应的提高,从而能够影响吹塑过程中管胚延展情况,进一步地保证了本发明所述系统能够通过调整预设工艺参数将保证产品质量的稳定性。

51.具体而言,还包括执行机械手模块,其分别与所述调温型芯模块、所述注塑模块、所述吹塑模块、所述检测模块以及所述成型控制模块相连,用以将所述型胚芯棒与所述吹料口连接、并将连接有型胚芯棒的吹料口与所述注塑模套或吹塑模套合模以制备成型产品。

52.本发明所述系统还包括执行机械手模块,用以将所述型胚芯棒与所述吹料口连接、并将连接有型胚芯棒的吹料口与所述注塑模套或吹塑模套合模以制备成型产品,通过机械手臂完成产品制备过程中调温型芯模块与注塑模块、吹塑模块以及检测模块的动作衔接,能够扩展本系统的工作效率同时提高各工序的灵活性和机动性。

53.实施例1:本实施例制备一种食品级饮料瓶,注塑原料主要为食品级聚丙烯树脂80份、食品级高密度聚乙烯15份以及色母5份;本实施例基于多数据监测的注吹中空成型控制系统中设置有8个吹料口与型胚芯棒连接,调温型芯模块设置有200个型胚芯棒及40套芯棒加热模组以用于连续生产,本实施例所述系统同时能够制备8个成型产品;成型控制模块设置有:注塑原料的混合温度为180℃;原料注射量240g;预设注塑保压压力120mpa;预设注射压力70mpa;型胚芯棒温差标准δt=3℃;第一型胚芯棒平均温度标准ta1=100℃;第二型胚芯棒平均温度标准ta2=120℃;第一原料温度调节系数α1=1.1;第二原料温度调节系数α2=1.4;第三原料温度调节系数α3=1.6;tb0为注塑原料的预设注塑准备温度=200℃;tb0为预设注塑保压时长=5秒;吹塑时长8秒;排气时长1.5秒;预设吹塑吹气压力8mpa;第一管胚温差标准δtc1=10℃;第二管胚温差标准δtc2=20℃;

第一型胚芯棒保温调节系数β1=0.85;第二型胚芯棒保温调节系数β2=1.3;芯棒加热模块单工序时间标准h0=2min;预设工作效率比值e0=2;预设产品标准料厚r0=0.18mm;预设产品料厚差值标准δr0=0.15mm;第一料厚偏差参照标准δr1=0.1mm;第二料厚偏差参照标准δr2=0.25mm;第一调压系数ω1=1.2;第二调压系数ω2=1.5;第三调压系数ω3=1.7;吹塑压力阈值pdmax=30mpa;关联注塑温度调整系数μ=1.15。

54.实施例2:本实施例在实施例1的基础上,通过仅使用注塑模套或仅使用吹塑模套能够实现单一的注塑功能或吹塑功能,便于本系统的灵活应用。

55.实施例3:本实施例在实施例1的基础上通过设置有不同形状的型胚芯棒及对应的芯棒加热模组,能够实现同时对不同产品同时生产,提高了本发明所述系统的工作灵活性,通过灵活设置型胚芯棒,保证本系统的工作效率及使本系统处于较高的工作负荷降低使用成本。

56.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

57.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:何志斌 倪爱明

- 技术所有人:张家港市联鑫塑料机械有限公司

- 我是此专利的发明人

- 上一篇:马达单元的制作方法

- 上一篇:一种带自锁的光纤跳线装置的制作方法

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、王老师:1.塑料成形工艺 2.设备及模具技术

- 2、袁老师:1.薄膜气敏传感器 2.薄膜太阳能电池

- 3、郭老师:1.食品保鲜材料和技术 2.功能性高分子材料 3.环境友好型粘合剂

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....