一种换向器压塑上料装置及换向器压塑设备的制作方法

1.本技术涉及换向器制造的领域,尤其是涉及一种换向器压塑上料装置及换向器压塑设备。

背景技术:

2.换向器主要用于电机行业,换向器主要有钩型、槽型、平面型等规格,换向器起整流作用,使电枢绕组中的电流方向是交变的,以保证电磁转矩方向始终不变。

3.相关技术中,如公布号为cn 109038163 a的中国专利,公开了一种预组合换向器的排片工艺,包括以下步骤:步骤一:通过冲床冲压出换向片以及换向片上的内钩;步骤二:通过注塑的方式制作出塑料套,塑料套内部设有与换向片上本体相适配的凹槽;步骤三:使用自动排片机将换向片排入塑料套中形成预组合形成半塑换向器,此时本体卡入凹槽内,内钩面向塑料壳的内部;步骤四:将半塑换向器放进过渡板,过渡板放入压塑模具中生产换向器,塑料套的外径与压塑模具松配即可。

4.针对上述中的相关技术,发明人认为将半塑换向器放进过渡板与将过渡板放入压塑模具均由人工完成,劳动强度大,尚有改进的空间。

技术实现要素:

5.为了实现将半塑换向器压塑形成换向器的自动化,本技术提供一种换向器压塑上料装置及换向器压塑设备。

6.第一方面,本技术提供的一种换向器压塑上料装置,采用如下的技术方案:一种换向器压塑上料装置,应用于换向器压塑设备,包括:机架,所述机架上设有排料工位和上料工位;送料盘,设于所述机架上且用于驱使半塑换向器移动至预定位置;过渡板,滑移连接于所述机架上侧,所述过渡板上设有多个供半塑换向器插入放置的放置孔;排料机构,设于所述排料工位驱使预定位置的半塑换向器插入至位于所述排料工位的所述过渡板的放置孔中;上料机构,设于所述上料工位,所述过渡板与所述换向器压塑设备的中模板均可滑移至所述上料工位,所述过渡板与所述换向器压塑设备的中模板均滑移至所述上料工位时,所述换向器压塑设备的中模板抵接于所述过渡板的下侧,所述上料机构用于将所述过渡板中的换向片顶出至所述换向器压塑设备的中模板中;以及推送驱动源,设于所述机架上驱使所述过渡板从所述排料工位移动至所述上料工位或者从所述上料工位移动至所述排料工位。

7.通过采用上述技术方案,送料盘将半塑换向器输送至预定位置,排料机构将预定位置的半塑换向器放置于过渡板中,推送驱动源驱使过渡板从排料工位移动至上料工位,上料机构将过渡板中的换向片顶出至中模板中,实现了半塑换向器到过渡板以及过渡板中

的换向片到压塑模具的自动化。

8.可选的,所述排料机构包括:直线模组,设于所述机架的排料工位;升降驱动源,设于所述直线模组的输出端且活塞杆竖直朝下设置;取放料驱动源,设于所述升降驱动源的输出端上且随所述升降驱动源的输出端升降,所述取放料驱动源具有两输出端;以及取放件,数量为两个且分别与所述取放料驱动源的两输出端连接,两所述取放件可在所述取放料驱动源驱使下相互靠近以放下半塑换向器,或相互远离以夹持半塑换向器。

9.通过采用上述技术方案,初始时,两个取放件相互抵接且位于预定位置正上方,升降驱动源驱使取放件下降插入预定位置的半塑换向器中,取放料驱动源驱使两个取放件相互远离以夹持半塑换向器,随后升降驱动源驱使取放件与取放料驱动源复位,直线模组驱使升降驱动源、取放件与取放料驱动源移动至排料工位,升降驱动源驱使取放料驱动源与取放件下降,取放件将半塑换向器插入过渡板的放置孔中,之后取放料驱动源驱使两个取放件相互靠近以松开半塑换向器,实现了将半塑换向器装入过渡板中的自动化。

10.可选的,所述取放件包括:固定部,固定于所述取放料驱动源的输出端;连接部,固定于所述固定部的下端,两所述取放件的连接部呈相对设置;以及夹持部,固定于所述连接部远离所述固定部的一端且竖直朝下设置,两所述夹持部抵接时,两所述夹持部可插入半塑换向器中;两所述夹持部相互远离时可夹持于半塑换向器的内侧壁上。

11.通过采用上述技术方案,使得夹持部相互抵接时能够插入半塑换向器,夹持部相互远离可夹持半塑换向器,使得取放件能够在取放料驱动源的驱使自动取放半塑换向器。

12.可选的,所述排料机构还包括:残料下料驱动源,设于所述升降驱动源的输出端上且随所述升降驱动源的输出端升降,所述残料下料驱动源具有两输出端;以及残料夹持件,数量为两个且分别与所述残料下料驱动源的两输出端连接,两所述残料夹持件可在所述残料下料驱动源驱使下相互远离以夹持半塑塑料套,或相互靠近以放下半塑塑料套。

13.通过采用上述技术方案,使得排料机构在将半塑换向器装入过渡板中的同时,能够将过渡板中残留的塑料套从过渡板中取出,实现了将半塑换向器装入过渡板中的自动化。

14.可选的,所述上料机构包括:上料驱动源,设于所述机架上且输出端竖直朝下设置;上料基板,与所述上料驱动源的输出端连接且随所述上料驱动源的输出端升降;以及上料顶杆,固定于所述上料基板的下侧且呈竖直设置,所述过渡板移动至所述上料工位时,所述过渡板位于所述上料顶杆的正下方,所述换向器压塑设备的中模板抵接于所述过渡板的正下方,所述所述上料顶杆与所述放置孔一一对应。

15.通过采用上述技术方案,上料驱动源驱使上料基板与上料顶杆下降,上料顶杆插入过渡板的放置孔中,以将过渡板中的换向片顶入至中模板中,实现了换向片从过渡板到中模板的自动化。

16.可选的,还包括驱使经所述换向器压塑设备压塑后的换向器出料的出料机构,所述出料机构设于所述上料工位,所述出料机构包括:出料驱动源,设于所述机架上且输出端竖直朝上设置;出料基板,与所述出料驱动源的输出端连接且随出料驱动源的输出端升降;以及出料顶杆,固定于所述出料基板的上侧且呈竖直设置,所述换向器压塑设备的中模板移动至上料工位时,所述换向器压塑设备的中模板位于所述出料顶杆的正上方,所述出料顶杆与所述放置孔一一对应。

17.通过采用上述技术方案,出料驱动源驱使出料基板与出料顶杆上升,出料顶杆插入中模板中,将中模板中经过压塑后的换向器顶出,辅助实现了换向器压塑后的自动出料。

18.可选的,所述上料工位远离所述排料工位的一侧设有导料件和集料框,所述出料驱动源驱使所述出料顶杆顶出位于所述上料工位处的所述换向器压塑设备的中模板内的换向器,之后所述推送驱动源驱使所述过渡板向所述上料工位移动,所述过渡板驱使从所述换向器压塑设备的中模板内顶出的换向器移动至导料件内,所述导料件引导换向器移动至所述集料框。

19.通过采用上述技术方案,实现了压塑换向器出料后的自动收集。

20.第二方面,本技术提供的一种换向器压塑设备,采用如下的技术方案:一种换向器压塑设备,包括:如上所述的换向器压塑上料装置;以及压塑装置,设于所述机架的一侧;所述压塑装置包括:导柱,固定于所述机架上且呈竖直设置;支撑架,固定于所述导柱的上端;压塑驱动源,固定于所述支撑架上且输出端竖直朝下设置;压头,固定于所述压塑驱动源的输出端;上模板,设于所述压头的下侧;中模板,沿水平方向滑移连接于所述机架上,所述中模板上设有多个模腔孔,所述模腔孔与所述放置孔一一对应;中模板驱动源,驱使所述中模板从所述压头的下侧移动至所述上料工位;模芯,固定于所述机架上;以及合模机构,设于所述机架上驱使所述上模板与所述中模板套设于所述模芯上。

21.通过采用上述技术方案,实现了半塑换向器到过渡板以及过渡板中的换向片到压塑模具的自动化。

22.可选的,所述合模机构包括:合模架,沿竖直方向滑移连接于所述机架上,所述合模架上设有上模板滑槽和中模板滑槽,所述上模板滑槽供所述上模板的两侧边沿滑入并嵌设,所述中模板滑槽供所述中模板的两侧边沿滑入并嵌设;以及

合模驱动源,设于所述机架上驱使所述合模架升降。

23.通过采用上述技术方案,上模板与中模板能够在合模驱动源的驱使下套设于模芯上进行合模,也能在合模驱动源的驱使下上升与模芯分离,以方便中模板在中模板驱动源的驱使下移动至上料工位上料。

24.可选的,所述机架上还设有废料去除工位,所述压塑装置还包括上模板驱动源,所述上模板驱动源驱使所述上模板从所述压头的下侧移动至所述废料去除工位;换向器压塑设备还包括设于所述废料去除工位的废料去除机构,所述废料去除机构包括:顶出驱动源,设于所述机架上且输出端竖直朝上设置;顶出基板,与所述顶出驱动源的输出端连接且随所述顶出驱动源的输出端升降;顶出顶杆,固定于所述顶出基板的上侧且呈竖直设置,所述换向器压塑设备的上模板移动至所述废料去除工位时,所述换向器压塑设备的上模板位于所述顶出基板的正上方;水平驱动源,固定于所述机架上且输出端呈水平设置;竖直驱动源,固定于所述水平驱动源的输出端且输出端呈竖直设置;以及吸盘,固定于所述竖直驱动源的输出端,所述机架上还设有废料放置工位,所述水平驱动源驱使所述吸盘从所述废料放置工位移动至所述废料去除工位。

25.通过采用上述技术方案,实现了上模板中废料的自动顶出,以及将上模板中顶出的废料移动至废料收集处进行收集,实现了上模板中废料的自动去除。

26.综上所述,本技术包括以下至少一种有益技术效果:1.送料盘将半塑换向器输送至预定位置,排料机构将预定位置的半塑换向器放置于过渡板中,推送驱动源驱使过渡板从排料工位移动至上料工位,上料机构将过渡板中的换向片顶出至中模板中,实现了半塑换向器到过渡板以及过渡板中的换向片到压塑模具的自动化;2.实现了中模板中经过压塑形成的换向器的自动出料和自动收集。

附图说明

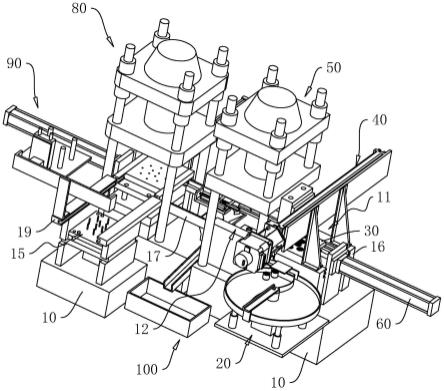

27.图1是本技术实施例的一种换向器压塑设备的结构示意图。

28.图2是本技术实施例的机架与推送驱动源、过渡板、第一滑轨、上料机构的结构示意图。

29.图3是本技术实施例的送料盘的结构示意图。

30.图4是本技术实施例的排料机构的结构示意图。

31.图5是本技术实施例的压塑装置与机架的结构示意图。

32.图6是本技术实施例的合模架与上模板、中模板的爆炸示意图。

33.图7是本技术实施例的上料机构与出料机构、推送驱动源、机架的结构示意图。

34.图8是本技术实施例的推送驱动源与上料机构、第二滑轨、机架、集料机构的结构示意图。

35.图9是本技术实施例的集料结构的结构示意图。

36.图10是本技术实施例的机架与第三滑轨、废料去除工位、废料去除机构的结构示

意图。

37.附图标记说明:10、机架;11、排料工位;12、上料工位;15、废料去除工位;16、第一滑轨;161、滑移槽;17、第二滑轨;18、引导柱;181、固定板;19、第三滑轨;20、送料盘;21、盘体;22、旋转驱动源;23、拨片;211、放料槽;212、缺口;24、接料板;25、挡板;30、过渡板;31、放置孔;32、滑移块;33、挂槽;40、排料机构;41、直线模组;42、升降驱动源;421、支撑板;43、取放料驱动源;44、取放件;441、固定部;442、连接部;443、夹持部;45、残料下料驱动源;46、残料夹持件;50、上料机构;51、上料驱动源;52、上料基板;53、上料顶杆;60、推送驱动源;61、挂块;70、出料机构;71、出料驱动源;72、出料基板;73、出料顶杆;1.压塑装置;81、导柱;811、支撑架;82、压塑驱动源;83、压头;84、上模板;841、注胶孔;85、上模板驱动源;86、中模板;861、模腔孔;87、中模板驱动源;88、模芯;89、合模机构;891、合模架;8911、上模板滑槽;8912、中模板滑槽;892、合模驱动源;1.废料去除机构;91、顶出驱动源;92、顶出基板;93、顶出顶杆;94、水平驱动源;95、竖直驱动源;96、吸盘;100、集料机构;101、导料件;102、集料框;103、水平调节驱动源;104、基块;1041、限位板;105、导向柱;106、分料板;107、支撑块;108、滑移柱;109、缓冲弹性件。

具体实施方式

38.以下结合附图1-10对本技术作进一步详细说明。

39.本技术实施例公开一种换向器压塑设备。参照图1,换向器压塑设备包括机架10、送料盘20、过渡板30、排料机构40、上料机构50、推送驱动源60和压塑装置80。

40.参照图1与图2,机架10上设有排料工位11和上料工位12。机架10上固定有两互相平行的第一滑轨16,第一滑轨16呈水平设置,排料工位11和上料工位12分别位于第一滑轨16的两端。两第一滑轨16的相对侧壁上均开设有滑移槽161,过渡板30的两相对侧壁上均固定有滑移块32,滑移块32滑移连接于滑移槽161内,以将过渡板30沿水平方向滑移连接于机架10上。过渡板30上开设有多个贯通的放置孔31,放置孔31用于放置半塑换向器,放置孔31为阶梯孔,放置孔31的上侧直径大于下侧直径。半塑换向器包括塑料壳和换向片,换向片粘附于塑料壳内,换向片沿塑料壳的周向均匀设置。

41.推送驱动源60为气缸,推送驱动源60用于驱使过渡板30从排料工位11移动至上料工位12,或者从上料工位12移动至排料工位11。具体地,推送驱动源60的活塞杆端部固定有挂块61,过渡板30的一侧开设有挂槽33,挂块61钩挂于挂槽33内,以使得过渡板30在推送驱动源60的驱使下滑动。

42.参照图1与图3,送料盘20固定于机架10上且位于排料工位11的一侧,送料盘20用于驱使盘内的半塑换向器移动至预定位置,送料盘20包括盘体21、旋转驱动源22和拨片23。具体地,盘体21固定于机架10上,盘体21的上侧具有放置半塑换向器的放料槽211,放料槽211的侧壁上开设有一缺口212,盘体21于缺口212处固定有接料板24,接料板24远离盘体21的一端即为预定位置。接料板24远离盘体21的一端固定有挡板25,以使得半塑换向器不易

从接料板24上滑落。旋转驱动源22为电机,旋转驱动源22固定于盘体21的下侧,旋转驱动源22的输出轴与盘体21呈同心设置,旋转驱动源22的输出端向上贯穿盘体21伸入放料槽211中。拨片23设于放料槽211内,拨片23固定于旋转驱动源22的输出轴上。旋转驱动源22驱使拨片23于放料槽211内转动,驱使放料槽211内的半塑换向器于放料槽211内不断滑动至预定位置。

43.为了检测预定位置是否有半塑换向器,预定位置处安装有接近开关。

44.参照图1与图4,排料机构40设于排料工位11处,排料机构40用于驱使预定位置的半塑换向器插入至位于排料工位11的过渡板30的放置孔31中,排料机构40包括直线模组41、升降驱动源42、取放料驱动源43和取放件44。直线模组41为本领域技术人员所公知,此处不做赘述,直线模组41固定于第一滑轨16上,直线模组41的长度方向与第一滑轨16的长度方向互相垂直,直线模组41横跨于预定位置与排料工位11上侧。升降驱动源42为气缸,升降驱动源42的缸体与直线模组41的输出端固定连接,升降驱动源42的活塞杆竖直朝下设置,升降驱动源42的活塞杆上固定有支撑板421,支撑板421呈水平设置。取放料驱动源43为气动夹爪,取放料驱动源43的缸体固定于支撑板421上,取放料驱动源43的夹爪竖直向下延伸。取放件44的数量为两个,两个取放件44分别固定于取放料驱动源43的两个夹爪上。

45.取放件44包括固定部441、连接部442和夹持部443。固定部441固定于取放料驱动源43的夹爪上。连接部442固定于固定部441的下端,两个连接部442从连接部442朝靠近彼此的方向延伸。夹持部443固定于连接部442远离固定部441的一端且从连接部442竖直向下延伸。两夹持部443相互抵接时,两个夹持部443可插入至半塑换向器的通孔中,两个夹持部443插入至至半塑换向器的通孔中之后,两个夹持部443在取放料驱动源43的驱使下相互远离压紧半塑换向器的内侧壁,以夹取半塑换向器。

46.参照图1与图5,压塑装置80用于对换向片进行压塑形成换向器,压塑装置80包括导柱81、支撑架811、压塑驱动源82、压头83、上模板84、中模板86、中模板驱动源87、模芯88和合模机构89。

47.导柱81的数量为四个,四个导柱81均固定于机架10上,导柱81呈竖直设置。支撑架811固定于导柱81的上端。压塑驱动源82为油缸,压塑驱动源82的缸体固定于支撑架811的下侧,压塑驱动源82的活塞杆竖直向下延伸设置。压头83固定于压塑驱动源82的活塞杆下侧,压头83具有多个注塑嘴。上模板84设于压头83的下侧,上模板84上开设有注胶孔841,注胶孔841贯通上模板84的上下表面,注胶孔841与注塑嘴一一对应。

48.参照图1、图5与图6,中模板86沿水平方向滑移连接于机架10上。具体地,机架10上固定有第二滑轨17,第二滑轨17与第一滑轨16的结构相同,第二滑轨17从压塑装置80延伸至上料工位12。中模板86的两相对侧壁上均固定有滑移块32,滑移块32滑移连接于滑移槽161内,以引导中模板86沿水平方向滑移。中模板86与过渡板30均移动至上料工位12时,中模板86位于过渡板30的正下方且与过渡板30抵接,中模板86上开设有与放置孔31一一对应的模腔孔861。

49.中模板驱动源87为气缸,中模板驱动源87的缸体呈水平设置且固定于机架10上,中模板驱动源87与中模板86连接,以使得中模板86能够在中模板驱动源87的驱使下从压头83的下侧移动至上料工位12,或者从上料工位12移动至压头83的下侧。中模板驱动源87与中模板86的连接结构和过渡板30与推送驱动源60的连接结构相同。

50.模芯88固定于机架10上,模芯88位于压头83的正下方,模芯88与压头83的注塑嘴一一对应。

51.合模机构89设于机架10上且用于驱使上模板84与中模板86套设于模芯88上,合模机构89包括合模架891和合模驱动源892。具体地,合模架891位于压头83的正下方,合模架891沿竖直方向滑移连接于机架10上。合模架891上开设有上模板滑槽8911,上模板84的两相对侧壁上均固定有滑移块32,上模板84的滑移块32滑移连接于上模板滑槽8911内,以使得上模板84能够架设于合模架891上。合模架891上还开设有中模板滑槽8912,中模板86的滑移块32滑移连接于中模板滑槽8912中,以使得中模板86能够架设于合模架891上,同时能够从合模架891上滑移至第二滑轨17上或者从第二滑轨17上滑移至合模架891上。合模驱动源892为气缸,合模驱动源892的缸体固定于机架10上,合模驱动源892的活塞杆竖直朝上设置,合模驱动源892的活塞杆与合模架891的下侧固定,以驱使合模架891升降。合模驱动源892驱使合模架891下降时,上模板84与中模板86随合模架891一起下降套设于模芯88上,进行合模。

52.机架10上还设有废料去除工位15,压塑装置80还包括上模板驱动源85,上模板驱动源85用于驱使上模板84从压塑装置80移动至废料去除工位15。具体地,机架10上固定有第三滑轨19,第三滑轨19的结构与第一滑轨16的结构相同,此处不做赘述,第三滑轨19从合模架891延伸至废料去除工位15。上模板84的滑移块32可于第三滑轨19的滑移槽161中滑移,以引导上模板84从合模架891移动至废料去除工位15。上模板驱动源85与上模板84的连接结构和过渡板30与推送驱动源60的连接结构相同,此处不做赘述。

53.参照图1与图7,上料机构50设于上料工位12,上料机构50用于将过渡板30中的换向片顶出至中模板86中,上料机构50包括上料驱动源51、上料基板52和上料顶杆53。机架10上固定有引导柱18,引导柱18呈竖直设置,引导柱18的数量为四个,四个引导柱18分别设于两个第一滑轨16的外侧,引导柱18的上端固定有固定板181,固定板181与四个引导柱18的上端连接。上料驱动源51为油缸,上料驱动源51的缸体固定于固定板181上,上料驱动源51的活塞杆竖直朝下设置。上料基板52固定于上料驱动源51的活塞杆上,上料基板52套设于引导柱18上,上料基板52与引导柱18滑移连接。上料顶杆53固定于上料基板52的下侧,上料顶杆53呈竖直设置,上料顶杆53与放置孔31一一对应。

54.中模板86和过渡板30均移动至上料工位12时,中模板86位于过渡板30的正下侧,中模板86与过渡板30抵接,上料驱动源51驱使上料基板52与上料顶杆53下降,上料顶杆53插入放置孔31将过渡板30中的换向片顶至模腔孔861中,半塑换向器的塑料套在放置孔31的阶梯面阻挡下保持于放置孔31中。

55.换向器压塑上料装置还包括出料机构70,出料机构70设于上料工位12,出料机构70用于顶出中模板86中压塑后的换向器进行出料,出料机构70包括出料驱动源71、出料基板72和出料顶针。出料驱动源71为油缸,出料驱动源71固定于机架10上且位于中模板86的下侧,出料驱动源71的活塞杆竖直朝上设置。出料基板72固定于活塞杆上,出料基板72位于中模板86的下侧。出料顶杆73固定于出料基板72的上侧且呈竖直设置,出料顶杆73与模腔孔861一一对应。

56.中模板86移动至上料工位12时,中模板86位于出料顶杆73的正上方,出料驱动源71驱使出料基板72与出料顶杆73上升,出料顶杆73插入中模板86的模腔孔861中将压塑后

的换向器顶出。之后过渡板30在推送驱动源60的驱使下从排料工位11向上料工位12移动,过渡板30将从模腔孔861中顶出的换向器从中模板86上推下。

57.参照图1、图8与图9,为了收集压塑后的换向器,换向器压塑上料装置还包括集料机构100,集料结构包括导料件101和集料框102。集料框102的数量为两个且分别设于上料工位12的两侧。导料件101固定于机架10上且位于上料工位12远离排料工位11的一侧,导料件101呈v形设置,导料件101的两端分别延伸至两个集料框102的上侧,导料件101用于承接从中模板86上推下的换向器并引导换向器移动至集料框102中。

58.为了使得从中模板86上推下的换向器能够在导料件101的引导下掉落于两个集料框102中,集料机构100还包括水平调节驱动源103、基块104、导向柱105、分料板106、支撑块107、滑移柱108和缓冲弹性件109。水平调节驱动源103为气缸,水平调节驱动源103的缸体固定于第二滑轨17上,水平调节驱动源103的活塞杆与第二滑轨17互相垂直,水平调节驱动源103的活塞杆沿水平方向从一第二滑轨17向另一第二滑轨17延伸。基块104固定于水平调节驱动源103的活塞杆上且位于上料工位12远离排料工位11的一侧,导向柱105的一端与基块104固定,导向柱105与水平调节驱动源103的活塞杆互相平行,导向柱105沿轴向与第二滑轨17滑移连接,以引导基块104在水平调节驱动源103的驱使下滑移。支撑块107通过滑轨与滑块沿与导向柱105垂直的方向滑移连接于基块104上,分料板106呈v形设置,分料板106固定于支撑块107靠近上料工位12的一侧,分料板106的尖端朝向上料工位12设置。滑移柱108固定于基块104远离分料板106的一侧,基块104远离上料工位12的一侧固定有限位板1041,滑移柱108穿设于限位板1041上且与限位板1041滑移连接。缓冲弹性件109为压缩弹簧,缓冲弹性件109套设于滑移柱108上且两端分别与限位板1041、支撑块107抵接,以使得从中模板86上推下的换向器不易与分料板106发生刚性碰撞。

59.通过水平调节驱动源103调节基块104的位置,使得分料板106位于两个第二滑轨17之间,同时分料板106与两个第二滑轨17之间的距离相等,以将从中模板86上推下的换向器尽可能等分至两个集料框102中,使得不易因掉落于同一侧的换向器过多而导致换向器滑出导料件101。

60.参照图1与图4,为了在将送料盘20中的半塑换向器排入过渡板30的同时,将残留于过渡板30中的塑料套从过渡板30中取出,排料机构40还包括残料下料驱动源45和残料夹持件46。残料下料驱动源45为气动夹爪,残料下料驱动源45固定于支撑板421上,残料下料驱动源45的活塞杆竖直向下延伸。残料夹持件46的数量为两个,两个残料夹持件46分别与残料下料驱动源45的两夹爪连接,残料夹持件46的结构与取放件44的结构相同,此处不做赘述。

61.排料机构40工作时,直线模组41驱使取放件44移动至预定位置的上侧,此时残料夹持件46移动至对应的放置孔31上侧,初始时,两个取放件44相互抵接,两个残料夹持件46相互抵接。随后,升降驱动源42驱使取放件44下降插入预定位置的半塑换向器的通孔中,与此同时,残料夹持件46下降插入对应放置孔31中的塑料套中。之后,取放料驱动源43驱使两个取放件44相互远离夹持半塑换向器,残料下料驱动源45驱使两个残料夹持件46相互远离夹持塑料套,升降驱动源42驱使取放件44上升从预定位置取出半塑换向器,与此同时,残料夹持件46上升从放置孔31中取出塑料套。然后,直线模组41驱使取放件44移动至对应的放置孔31上方,此时残料夹持件46移动至塑料套收集处,升降驱动源42驱使取放件44下降将

半塑换向器插入至放置孔31中,与此同时残料夹持件46也下降。最后,取放料驱动源43驱使两个取放件44相互靠近松开半塑换向器,残料下料驱动源45驱使两个残料夹持件46相互靠近松开塑料套,升降驱动源42驱使取放件44与残料夹持件46上升,将半塑换向器插入放置孔31中的同时取出过渡板30中的塑料套。在将半塑换向器从送料盘20中排至过渡板30的放置孔31中的过程中,推送驱动源60驱使过渡板30移动,以将半塑换向器插入至过渡板30上不同的放置孔31中。

62.参照图1与图10,换向器压塑设备还包括废料去除机构90,废料去除机构90设于废料去除工位15且用于去除上模板84上的废料,废料去除机构90包括顶出驱动源91、顶出基板92、顶出顶杆93、水平驱动源94、竖直驱动源95、吸盘96和上模驱动源。顶出驱动源91为油缸,顶出驱动源91的缸体固定于机架10上,顶出驱动源91的活塞杆竖直向上延伸。顶出基板92固定于顶出驱动源91的活塞杆上,上模板84移动至废料去除工位15时,顶出基板92位于上模板84的正下侧。顶出顶杆93固定于顶出基板92上,顶出顶杆93与上模板84的注胶孔841一一对应。

63.水平驱动源94为直线模组41,直线模组41固定于第三滑轨19上,直线模组41从废料去除工位15水平向远离废料去除工位15的方向延伸。竖直驱动源95为气缸,竖直驱动源95的缸体固定于水平驱动源94的输出端,竖直驱动源95的活塞杆竖直向下延伸。竖直驱动源95的活塞杆上固定有呈水平设置的连接板,吸盘96数量为多个且固定于连接板上,吸盘96与气泵连接,以吸取上模板84上的废料。

64.上模板84在上模板驱动源85的驱使下从合模架891移动至废料去除工位15,顶出驱动源91驱使顶出基板92与顶出顶杆93上升,顶出顶杆93插入注胶孔841将废料顶出,随后,水平驱动源94驱使吸盘96与竖直驱动源95从废料收集处移动至废料去除工位15,竖直驱动源95驱使吸盘96下降至废料去除工位15,吸盘96吸住从上模板84上顶出的废料。然后,竖直驱动源95驱使吸盘96上升,水平驱动源94驱使吸盘96与废料从废料去除工位15移动至废料收集处,吸盘96松开废料,废料落至废料收集处收集。

65.本技术实施例一种换向器压塑设备的实施原理为:送料盘20将半塑换向器输送至预定位置,推送驱动源60驱使过渡板30移动至排料工位11,排料机构40在将过渡板30中残留的塑料套取出的同时,将预定位置的半塑换向器排布于过渡板30上。压塑装置80对中模板86中的换向片完成压塑之后,合模机构89驱使合模架891、上模板84与中模板86上升与模芯88分离,中模板驱动源87驱使中模板86从合模架891上移动至上料工位12,出料机构70将中模板86中的换向器顶出,之后推送驱动源60驱使过渡板30从排料工位11向上料工位12移动,过渡板30将从中模板86中顶出的换向器推送至导料件101的上侧,分料板106将换向器分成两部分掉落于导料件101中,导料件101引导换向器掉落于两个集料框102中。上模板驱动源85驱使上模板84从合模架891上移动至废料去除工位15,废料去除机构90将上模板84中的废料顶出,并将废料移动至废料收集处,实现了换向器从半塑到压塑的自动化。

66.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1