一种绝缘顶盖的检修方法与流程

1.本发明涉及机车绝缘顶盖的检修方法技术领域,尤其是一种绝缘顶盖的检修方法。

背景技术:

2.hxd1d型机车及hxd1c 高原型机车顶盖为了增加顶盖的绝缘性性能,在金属顶盖上粘接了绝缘盖板,绝缘盖板材质为玻璃钢,形成绝缘顶盖。当机车经过了一个时间的运用,绝缘盖板的粘接胶因裸露在外,承受日晒雨淋,存在一定的老化现象。绝缘盖板上因需安装受电弓绝缘子,提前预埋了钢结构的受电弓安装底座,机车经过运用,个别绝缘盖板该处出现裂纹。当粘接胶老化开裂、盖板产生裂纹破损,机车绝缘顶盖就会漏雨,对行车安全造成影响。因此当机车进入c6修大修程时,必须通过一定的检修工艺方法对绝缘顶盖进行检修,避免机车在正常运用过程中出现漏雨而产生行车安全隐患。

3.在机车小修程时或在段运用过程中出现绝缘顶盖漏雨故障时,通常采用的检修方法是,在漏雨的地方表面打胶,重新密封。采用该种方法,只是短暂性的解决了漏雨问题,但是对于胶老化和盖板有裂纹的问题没有彻底解决,仍然存在。又因绝缘盖板和金属顶盖之间的内部存在积水,加快胶的老化速度。

4.当机车进入大修程时,为了彻底避免绝缘顶盖漏雨,将旧的绝缘顶盖拆除,由于绝缘盖板粘接用胶较多,盖板与顶盖分离是需要使用大型的拉扯设备,操作十分不便。盖板拆除后旧胶全部铲除,清理干净,重新在金属顶盖上打一圈胶,然后将新的绝缘盖板按要求粘接固定在金属顶盖上。采用该种以换代修的方法,经济性差,虽然彻底解决了质量问题,但是检修成本极高,存在过度修的缺点。

5.因此,需要改进。

技术实现要素:

6.本发明目的是提供一种绝缘顶盖的检修方法,能够有效解决绝缘顶盖上胶老化的问题,经济性好、操作简便。为达到上述目的,本发明采用如下技术方案:一种绝缘顶盖的检修方法,所述绝缘顶盖包括金属顶盖、设置在金属顶盖外侧的绝缘盖板以及安装在绝缘盖板上的受电弓安装座,沿所述绝缘盖板的外周与金属顶盖之间设置有第一胶层,所述检修方法包括以下步骤:对第一胶层的修补工序:(1)利用切胶机沿着金属顶盖与绝缘盖板粘接的四周对第一胶层外边缘部分进行切胶,使得被切下的旧胶条截面呈一直角三角形,该旧胶条在未被切下前,其中一个直角边所在的面与金属顶盖的外表面相贴,另一个直角边所在的面为第一胶层的外端面;(2)利用胶枪对切胶后留下的间隙进行注胶并使得胶层延伸到绝缘盖板的边缘外侧与金属顶盖的外表面之间的位置。

7.进一步的,在步骤(1)中,切胶机的刀片贴着金属顶盖向内切入第一胶层,然后沿着第一胶层的边缘移动进行切胶,其次切胶机的刀片从第一胶层与绝缘盖板相交处沿斜角方向向内切入,然后沿着第一胶层的边缘移动进行切胶,使得切下来的旧胶条的截面呈一

直角三角形;在步骤(2)中,在注胶前先进行屏蔽作业,沿绝缘盖板的边缘贴覆第一胶带,在金属顶盖的外侧面上靠近绝缘盖板的边缘位置贴覆第二胶带,第一胶层切胶后留下的间隙以及第二胶带与绝缘盖板的边缘之间的区域共同形成第一注胶区,注胶完成后,撕下第一胶带和第二胶带。

8.进一步的,检查受电弓安装座四周与绝缘盖板接触处是否有第二胶层,若存在,对第二胶层进行切除并清理干净再补胶;若不存在,则直接进行补胶。

9.进一步的,所述绝缘盖板位于受电弓安装座处的部分向下凸起,所述金属顶盖上设置有避让所述凸起的避让孔,绝缘盖板与金属顶盖之间沿所述避让孔的外周设置有第三胶层;对第三胶层的修补工序:(1)利用切胶机对第三胶层靠近避让孔的边缘位置的部分进行切胶,使得切下的旧胶条的截面呈直角三角形;(2)利用胶枪对切胶后留下的间隙进行注胶并使得胶层延伸到避让孔的孔内侧并附着在绝缘盖板的内侧。

10.进一步的,在对第三胶层的修补工序的步骤(2)中,在对切胶后的第三胶层处进行注胶前,先进行屏蔽作业,沿避让孔的孔壁贴覆第三胶带,在绝缘盖板的内侧面上靠近避让孔孔壁的位置贴覆第四胶带,第三胶层切胶后留下的间隙以及第四胶带与避让孔的孔壁之间的区域共同形成第三注胶区,注胶完成后,撕下第三胶带和第四胶带。

11.进一步的,在对第三胶层的修补工序的步骤(1)之前,先检查避让孔处是否存在水渍或锈迹,若存在,使用钻头将第三胶层钻通,使得绝缘盖板与金属顶盖之间的积水排出。

12.进一步的,在利用切胶机进行切胶前,还包括前序步骤:清理绝缘顶盖上的杂质和灰尘;检查绝缘盖板上的是否有裂纹及裂损情况,若根据裂纹的长度、深度及裂损状态,评估质量风险从而判断是否可修复继续使用,若不可修复,则将绝缘盖板进行换新,若可修复则进行绝缘盖板修复。

13.进一步的,所述绝缘盖板的修复方法为:(1)打磨裂纹或缺损处,使裂纹消除,露出基材;(2)使用清洗剂将需修复的部位清洁干净,然后,使用毛刷涂刷一层树脂,再粘贴一层纤维布,纤维布的大小按打磨面积剪切,再涂一层树脂,然后再贴上第二层纤维布,按照需要修复的厚度反复多粘贴几层纤维布。等树脂干了以后,将多余流挂打磨平整。

14.进一步的,在注胶步骤前,对待注胶部位进行表面清洁,先使用无纺布将绝缘盖板与金属顶盖待注胶部位的灰尘、杂质清理干净,再使用清洗剂3350,清洁所有待注胶部位,所有清洁朝一个方向进行,清洗剂晾干至少10分钟。

15.进一步的,在表面清洁工序后,对切胶处的金属顶盖及绝缘盖板进行检查;如金属顶盖或绝缘盖板无胶层覆盖,露出红色环氧底漆或基材,则需要在相应的区域,用海绵将摇匀的底涂5402沿一个方向、均匀地在待注胶部位的表面上涂一薄层,涂后自然晾干至少10分钟,然后进行注胶作业;注胶完成后,用刮胶板沿一个方向进行刮胶,要求刮刀刮后,新胶为斜口,最后使用光亮剂抹平表面,清理残胶。

16.绝缘盖板的胶老化主要是裸露在外面的胶层,采用上述技术方案,避免了对绝缘盖板的整体拆解工作,通过更新少量的最外围的胶层,就可以达到所要的检修效果。大大减少工作量,绝缘盖板为复合型材料,目前新造成本极高,新做一块盖板需要好几万元,而现在以修代换,台车仅需几千元成本,大大降低检修成本,相对于整体拆除绝缘盖板的维修方法,也提高了检修的效率。

附图说明

17.图1为绝缘顶盖的正面示意图。

18.图2为绝缘顶盖的背面示意图。

19.图3为图1中a-a处剖面示意图。

20.图4为图3中b处放大示意图。

21.图5为对第一胶层切胶后的示意图。

22.图6为对第一胶层进行注胶后的示意图。

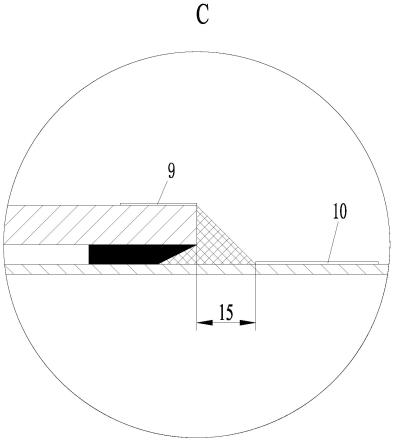

23.图7为图3中c处放大示意图。

24.图8为对第三胶层切胶后的示意图。

25.图9对第三胶层进行注胶后的示意图。

26.图10为受电弓安装座位置注胶后的示意图。

具体实施方式

27.下面结合附图和具体实施例,对本发明进行说明。

28.如图1、2、3、4、7、10所示,一种绝缘顶盖的检修方法,绝缘顶盖包括金属顶盖1、设置在金属顶盖1外侧的绝缘盖板2以及安装在绝缘盖板2上的受电弓安装座3,在本实施例中,受电弓安装座3预埋在绝缘盖板2中,沿绝缘盖板2的外周与金属顶盖1之间设置有第一胶层4,受电弓安装座3的四周边缘位置与绝缘盖板2之间设置有第二胶层5(也存在没有第二胶层5的情况),绝缘盖板2位于受电弓安装座3处的部分向下凸起6,金属顶盖1上设置有避让凸起6的避让孔7,绝缘盖板2与金属顶盖之间沿避让孔7的外周设置有第三胶层8。

29.检修方法包括以下步骤:(1)清理绝缘顶盖上的杂质和灰尘;检查绝缘盖板2上的是否有裂纹及裂损情况,若根据裂纹的长度、深度及裂损状态,评估质量风险从而判断是否可修复继续使用,若不可修复,则将绝缘盖板2进行换新,若可修复则进行绝缘盖板2修复。

30.绝缘盖板2的修复方法为:

①

打磨裂纹或缺损处,使裂纹消除,露出基材;

②

使用清洗剂将需修复的部位清洁干净,然后,使用毛刷涂刷一层树脂,再粘贴一层纤维布,纤维布的大小按打磨面积剪切,再涂一层树脂,然后再贴上第二层纤维布,按照需要修复的厚度反复多粘贴几层纤维布。等树脂干了以后,将多余流挂打磨平整。

31.(2)如图4、5所示,利用切胶机(fsc1.7q型电动切胶机搭配锯齿状异形刀片)沿着金属顶盖1与绝缘盖板2粘接的四周对第一胶层4外边缘部分进行切胶,使得被切下的旧胶条截面呈一直角三角形,该旧胶条在未被切下前,其中一个直角边所在的面与金属顶盖1的外表面相贴,另一个直角边所在的面为第一胶层4的外端面。具体的切胶方法为:胶机的刀片贴着金属顶盖1向内切入第一胶层4,切胶深度10mm左右,然后沿着第一胶层4的边缘移动进行切胶,其次切胶机的刀片从第一胶层4与绝缘盖板2相交处沿斜角方向向内切入,然后沿着第一胶层4的边缘移动进行切胶,使得切下来的旧胶条的截面呈一直角三角形。最后借助美工刀将该旧胶条取出。

32.(3)如图7、8所示,检查避让孔7处是否存在水渍或锈迹,若存在,使用钻头将第三胶层8钻通,使得绝缘盖板2与金属顶盖1之间的积水排出。

33.(4)利用切胶机对第三胶层8靠近避让孔7的边缘位置的部分进行切胶,使得切下

的旧胶条的截面呈直角三角形;(5)检查受电弓安装座3四周与绝缘盖板2接触处是否有第二胶层5,若存在,先对第二胶层5进行切除并清理干净。

34.下一步,用角磨机打磨受电弓安装座3四周并向外延伸约15mm的范围,直至该处绝缘盖板2露出基材,使用吸尘器将灰尘和杂质清理干净。

35.(6)检查各切胶后留下的间隙,如有切开的胶条未清理干净的要用美工刀清理出来,以免影响后续胶粘效果。

36.(7)如图5、6所示,沿绝缘盖板2的边缘贴覆第一胶带9,在金属顶盖1的外侧面上靠近绝缘盖板2的边缘15mm左右位置贴覆第二胶带10,第一胶层4切胶后留下的间隙以及第二胶带10与绝缘盖板2的边缘之间的区域共同形成第一注胶区;如图8、9所示,沿避让孔7的孔壁贴覆第三胶带11,在绝缘盖板2的内侧面上靠近避让孔7孔壁15mm的位置贴覆第四胶带12,第三胶层8切胶后留下的间隙以及第四胶带12与避让孔7的孔壁之间的区域共同形成第三注胶区。如图10,沿受电弓安装座3的顶面边缘贴覆第五胶带20,沿第五胶带20的外周间隔贴覆有第六胶带21,第六胶带21覆在绝缘盖板2的顶面,第五胶带20和第六胶带21之间形成第二注胶区。

37.(8)对待注胶部位进行表面清洁,先使用无纺布将绝缘盖板2与金属顶盖1待注胶部位的灰尘、杂质清理干净,再使用清洗剂3350,清洁所有待注胶部位,所有清洁朝一个方向进行,清洗剂晾干至少10分钟。

38.(9)对切胶处的金属顶盖1及绝缘盖板2进行检查;如金属顶盖1或绝缘盖板2无胶层覆盖,露出红色环氧底漆或基材,则需要在相应的区域,用海绵将摇匀的底涂5402沿一个方向、均匀地在待注胶部位的表面上涂一薄层,涂后自然晾干至少10分钟。

39.(10)注胶,对切胶后的第一胶层4、第三胶层8进行注胶。其中,如图5、6所示,对第一胶层4注胶时,利用胶枪对第一胶层4切胶后留下的间隙进行注胶并使得胶层延伸到绝缘盖板2的边缘外侧与金属顶盖1的外表面之间的位置,具体的,胶层靠近到用于屏蔽的第二胶带10的边缘位置;如图8、9所示,对第三胶层8注胶时,利用胶枪对第三胶层8切胶后留下的间隙进行注胶并使得胶层延伸到避让孔7的孔内侧靠近第四胶带12处并附着在绝缘盖板2的内侧。如图10,对第二注胶区进行注胶,形成新的第二胶层5(11)注胶完成后,用刮胶板沿一个方向进行刮胶,要求刮刀刮后,新胶为斜口,起到密封加强效果,然后使用光亮剂抹平表面,最后撕下所有屏蔽用的胶带,清理残胶。

40.采用传统的工艺,虽然拆解绝缘盖板2也需要割胶,但因粘接所用胶宽度至少长达55mm,所用粘接剂强度较强,使用电动割胶机无法完全割断绝缘盖板2与金属顶盖1的连接,拆解盖板只能采用局部割胶和大型拉扯设备进行拉断分离,拆解十分费劲,且工作量较大,绝缘盖板2的胶老化主要是裸露在外面的胶层,采用上述技术方案,避免了对绝缘盖板2的整体拆解工作,通过更新少量的最外围的胶层,就可以达到所要的检修效果,大大减少工作量,能够有效处理胶老化、绝缘盖板2裂纹以及绝缘顶盖漏雨的问题。

41.绝缘盖板2为复合型材料,目前新造成本极高,新做一块盖板需要好几万元,而现在以修代换,台车仅需几千元成本,大大降低检修成本,相对于整体拆除绝缘盖板2并全面清胶再涂胶的维修方法,本发明的检修方法也显著的提高了效率。

42.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人

员来说,本发明可以有各种更改、组合和变化。凡在本发明的精神和原理之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1