一种汽车离合器面片带有防开裂保护的热处理装置的制作方法

1.本技术涉及热处理装置域,特别涉及一种汽车离合器面片带有防开裂保护的热处理装置。

背景技术:

2.离合器片是一种以摩擦为主要功能、兼有结构性能要求的复合材料。汽车用摩擦材料主要是用于制造制动摩擦片和离合器片。这些摩擦材料主要采用石棉基摩擦材料,随着对环保和安全的要求越来越高,逐渐出现了半金属型摩擦材料、复合纤维摩擦材料、陶瓷纤维摩擦材料。

3.离合器片的加工一般采用压延贴胶工艺或浸渍烘干塔工艺。其压延贴胶工艺流程简述:将非石棉纤维线在树脂中浸渍,再在胶浆中浸渍。烘干后,将非石棉纤维线压延贴胶,通过制条,缠绕后,将其热压成型,进行进一步的热处理。再通过磨制加工,除尘印标。最后检验包装。

4.而目前的离合器面片在热处理的过程中,且升降温过程中的热保护措施不足,若热处理的冷却速度过快的话容易使工件变形或开裂,影响工件的品质,使得良品率过低。

技术实现要素:

5.本技术目的在于提供一种用于离合器片在热压成型后的热处理装置,相比现有技术提供一种汽车离合器面片带有防开裂保护的热处理装置,通过加工台内固定连接有加热装置,加工台的顶端安装有与加热装置相匹配的环型壳,进气管的外壁上安装有多个均匀分布的进气管和一对排气管,环型壳内滑动连接有加热板,加热板上固定连接有中心杆,中心杆包括与加热板卡接的卡杆,卡杆上安装有环形喷头,卡杆的内侧滑动连接有空心活动杆,空心活动杆的底端安装有第一液压缸;

6.环型壳的上侧设有与加热板相匹配的密封盖,密封盖包括活动盘,活动盘上固定连接有定位杆,定位杆与加工台之间连接有第二液压缸,活动盘靠近加热板的一端固定连接有内压环,内压环的外侧滑动连接有外压盘,定位杆上固定连接有固定盘,固定盘与外压盘之间连接有导液软管,多个导液软管的输入端之间连接有导液环,外压盘上安装有多个与导液软管相匹配的雾化喷头,固定盘上安装有一对气缸,一对气缸的动力输出端均与外压盘固定连接。

7.实现对汽车离合器面片的盘片进行均匀热处理,热处理过程中可通过间歇按压辅助应力消除,热处理后可通过阶段降温和局部喷液处理,对离合器面片整体保护性降温处理,使工件温度安全下降至设定温度,使离合器面片进行热处理的过程中不易产生裂纹。

8.可选的,内压环与外压盘相对滑动,且内压环的外壁上安装有与外压盘相匹配的隔热环,通过隔热环降低外压盘进行局部喷液处理时对内压环的影响。

9.可选的,加热装置的中部开设有与空心活动杆相匹配的贯穿孔,贯穿孔的内壁上开设有与空心活动杆相匹配的导热层,加热装置与进气管之间连接有换热片,使加热装置

可对空心活动杆内气流进行加热,

10.可选的,空心活动杆的底端螺纹连接有输气管,且输气管位于热处理装置下方,输气管、进气管和排气管上均安装有隔热密封阀。

11.可选的,加热装置可为燃气加热设备或电磁加热设备。

12.可选的,还包括一种热处理控制系统,热处理控制系统包括安装在加工台内的控制器,导液环上连接有液泵,第一液压缸、第二液压缸、气缸、液泵和固定盘均与控制器电信连接。

13.可选的,卡杆的顶端开设有环形槽,环形喷头的输出端位于环形槽内。

14.一种汽车离合器面片带有防开裂保护的热处理装置,其使用方法为:

15.a1,使用时,将处理后的离合器面片输送至加热板处,并使离合器面片的中心孔卡入卡杆上;

16.a2,然后驱动第二液压缸将密封盖与环型壳闭合,再通过控制第一液缸和第二液压缸使离合器面片整体下降至环型壳底端;

17.a3,此时可通过对加热装置对1进行加热处理,使环型壳内的工件进行热处理;

18.a4,热处理的过程中,通过气缸驱动外压盘运动,使外压盘间断对离合器面片的外侧盘片进行冲击,以减少离合器面片的内应力;

19.a5,热处理结束后,降低加热装置加热功率后,驱动第二液压缸使密封盖整体上升一个单位,此时可通过卡杆上的环形喷头向加热板与密封盖之间注入被加热装置预热后的气流,通过预热气流对离合器面片整体进行初步降温;

20.a6,初步降温处理结束后,将加热装置关闭,对离合器面片外环进行局部喷液处理;

21.a7,最后再通过进气管向环型壳内输入冷却气流进行整体降温处理,冷却气流吸收加热装置预热后进入环型壳内;

22.a8,冷处理结束后,驱动密封盖和加热板完全上升,离合器面片与环型壳分离,此时即可从卡杆上取下离合器面片。

23.可选的,局部喷液处理的具体流程为:驱动第二液压缸使内压环对离合器面片内环压紧,再通过导液环和液泵向外压盘的雾化喷头输入冷却保护液,实现对离合器面片的外侧盘片进行多点局部喷液,喷液处理过程中可驱动加热板旋转,从而使离合器面片的外侧盘片被均匀喷液处理,喷液处理过程中内压环将离合器面片的内侧盘片压紧,在对内外环材质不同的离合器面片进行热处理时,可通过局部喷液处理对离合器的外环进行预冷却,避免因内外环结构不均匀、厚度差异大而导致整体降温时产生裂纹。

24.可选的,所述冷却保护液包括加热至45-60摄氏度的冷却介质。

25.相比于现有技术,本技术的优点在于:

26.(1)实现对汽车离合器面片的盘片进行均匀热处理,热处理过程中可通过间歇按压辅助应力消除,热处理后可通过阶段降温和局部喷液处理,对离合器面片整体保护性降温处理,使工件温度安全下降至设定温度,使离合器面片进行热处理的过程中不易产生裂纹。

27.(2)内压环与外压盘相对滑动,且内压环的外壁上安装有与外压盘相匹配的隔热环,通过隔热环降低外压盘进行局部喷液处理时对内压环的影响。

28.(3)加热装置的中部开设有与空心活动杆相匹配的贯穿孔,贯穿孔的内壁上开设有与空心活动杆相匹配的导热层,加热装置与进气管之间连接有换热片,使加热装置可对空心活动杆内气流进行加热。

29.(4)局部喷液处理的具体流程为:驱动第二液压缸使活动盘对离合器面片内环压紧,再通过导液环和液泵向外压盘的雾化喷头输入冷却保护液,实现对离合器面片的外侧盘片进行多点局部喷液,喷液处理过程中可驱动加热板旋转,从而使离合器面片的外侧盘片被均匀喷液处理,喷液处理过程中内压环将离合器面片的内侧盘片压紧,在对内外环材质不同的离合器面片进行热处理时,可通过局部喷液处理对离合器的外环进行预冷却,避免因内外环结构不均匀、厚度差异大而导致整体降温时产生裂纹。

附图说明

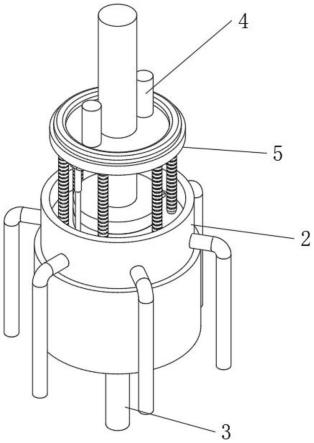

30.图1为本技术的立体图;

31.图2为本技术的爆炸图;

32.图3为本技术的侧面结构示意图;

33.图4为本技术的剖视图;

34.图5为图4中a处的结构示意图;

35.图6为本技术外压环处的部分剖视图;

36.图7为本技术的使用流程图。

37.图中标号说明:

38.1加热板、2环型壳、3中心杆、301卡杆、302空心活动杆、4气缸、5密封盖、501内压环、502定位杆、503外压环、504导液软管、505固定盘。

具体实施方式

39.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

40.实施例1:

41.请参阅图1-4,本技术公开了一种汽车离合器面片带有防开裂保护的热处理装置,包括加工台,加工台内固定连接有加热装置,加工台的顶端安装有与加热装置相匹配的环型壳2,进气管的外壁上安装有多个均匀分布的进气管和一对排气管,环型壳2内滑动连接有加热板1,加热板1上固定连接有中心杆3;

42.中心杆3包括与加热板1卡接的卡杆301,卡杆301上安装有环形喷头,卡杆301的顶端开设有环形槽,环形喷头的输出端位于环形槽内,卡杆301的内侧滑动连接有空心活动杆302,空心活动杆302的底端安装有第一液压缸;空心活动杆302的底端螺纹连接有输气管,且输气管位于热处理装置下方,输气管、进气管和排气管上均安装有隔热密封阀;加热装置的中部开设有与空心活动杆302相匹配的贯穿孔,贯穿孔的内壁上开设有与空心活动杆302相匹配的导热层,加热装置与进气管之间连接有换热片,加热装置整体呈环形,使加热装置可对空心活动杆302内气流进行加热,加热装置可为燃气加热设备或电磁加热设备。

43.请参阅图3-6,环型壳2的上侧设有与加热板1相匹配的密封盖5,密封盖5包括活动盘,活动盘上固定连接有定位杆502,定位杆502与加工台之间连接有第二液压缸,活动盘靠近加热板1的一端固定连接有内压环501,内压环501的外侧滑动连接有外压盘503,内压环501与外压盘503相对滑动,且内压环501的外壁上安装有与外压盘503相匹配的隔热环,通过隔热环降低外压盘503进行局部喷液处理时对内压环501的影响;

44.定位杆502上固定连接有固定盘505,固定盘505与外压盘503之间连接有导液软管504,多个导液软管504的输入端之间连接有导液环,外压盘503上安装有多个与导液软管504相匹配的雾化喷头,固定盘505上安装有一对气缸4,一对气缸4的动力输出端均与外压盘503固定连接。

45.还包括一种热处理控制系统,热处理控制系统包括安装在加工台内的控制器,导液环上连接有液泵,第一液压缸、第二液压缸、气缸4、液泵和固定盘505均与控制器电信连接。

46.请参阅图7,一种汽车离合器面片带有防开裂保护的热处理装置,其使用方法为:

47.a1,使用时,将处理后的离合器面片输送至加热板1处,并使离合器面片的中心孔卡入卡杆301上;

48.a2,然后驱动第二液压缸将密封盖5与环型壳2闭合,再通过控制第一液缸和第二液压缸使离合器面片整体下降至环型壳2底端;

49.a3,此时可通过对加热装置对1进行加热处理,使环型壳2内的工件进行热处理;

50.a4,热处理的过程中,通过气缸4驱动外压盘503运动,使外压盘503间断对离合器面片的外侧盘片进行冲击,以减少离合器面片的内应力,气缸4的工作功率、冲击间隔和外压盘503对外侧盘片的冲击是力大小由本领域技术人员根据加工的离合器面片加工需要进行设置;

51.a5,热处理结束后,降低加热装置加热功率后,驱动第二液压缸使密封盖5整体上升一个单位,密封盖5整体上升后,离合器面片内环与外环的上方空间相通,此时可通过卡杆301上的环形喷头向加热板1与密封盖5之间注入被加热装置预热后的气流,通过预热气流对离合器面片整体进行初步降温;

52.a6,初步降温处理结束后,将加热装置关闭,对离合器面片外环进行局部喷液处理;

53.局部喷液处理的具体流程为:驱动第二液压缸使内压环501对离合器面片内环压紧,此时内压环501将离合器面片内环压紧密封,外压环503被驱动上升,使离合器面片外环的上方留有足够空间,再通过导液环和液泵向外压盘503的雾化喷头输入冷却保护液,冷却保护液包括加热至45-60摄氏度的冷却介质,实现对离合器面片的外侧盘片进行多点局部喷液,喷液处理过程中可驱动加热板1旋转,从而使离合器面片的外侧盘片被均匀喷液处理,喷液处理过程中内压环501将离合器面片的内侧盘片压紧,在对内外环材质不同的离合器面片进行热处理时,可通过局部喷液处理对离合器的外环进行预冷却,避免因内外环结构不均匀、厚度差异大而导致整体降温时产生裂纹;

54.a7,最后再通过进气管向环型壳2内输入冷却气流进行整体降温处理,冷却气流吸收加热装置预热后进入环型壳2内;

55.a8,冷处理结束后,驱动密封盖5和加热板1完全上升,离合器面片与环型壳2分离,

此时即可从卡杆301上取下离合器面片。

56.本方案实现对汽车离合器面片的盘片进行均匀热处理,热处理过程中可通过间歇按压辅助应力消除,热处理后可通过阶段降温和局部喷液处理,对离合器面片整体保护性降温处理,使工件温度安全下降至设定温度,使离合器面片进行热处理的过程中不易产生裂纹。

57.以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,根据本技术的技术方案及其改进构思加以等同替换或改变,都应涵盖在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1