一种堵螺发泡模压工艺的制作方法

1.本发明涉及堵螺制备技术领域,具体涉及一种堵螺发泡模压工艺。

背景技术:

2.堵螺原材料是可发性聚苯乙烯珠粒,原工艺采用的是高压水煮,但是该种工艺存在以下问题:

3.1、基础设施成本高。高压水煮采用的加工设备是高压锅,在加热和泄压过程产生大量水蒸汽,水蒸汽通过空气流通四处飘散,易对周边的设备和产品产生腐蚀,需配备抽湿设备,增加了制造成本。

4.2、具有一定的安全隐患。高压锅在使用过程中由于会产生高温高压,如果不能正确操作高压锅或因其他异常问题(如泄压阀堵塞,使用劣质的高压锅等)容易造成炸锅或喷溅,对人体产生危害,甚至危及人的生命,所以需要增加安全防护措施。

5.3、生产效率低。堵螺发泡在高压锅中成型,每打开一次都需重新加热和泄压,整个辅助过程耗时,造成生产效率低。

6.目前堵螺发泡工艺为:珠粒预发

→

称重

→

装入模具

→

将模具放置高压锅

→

加压达到沸点后保温6min

→

泄压

→

取出模具

→

浸水冷却

→

取出堵螺除湿干燥。该工艺最大的不足是空气湿度大,加压和泄压存在安全隐患,如果增加防护装置,操作起来又不方便,生产效率低。

7.另外现在可发性聚苯乙烯珠粒发泡普遍采用的是热蒸汽发泡成型,其原理是将熟化后的聚苯乙烯珠粒放入模具的模腔,在较短的时间内,将热蒸汽通过模壁的气眼直接进入模腔中,使珠粒受热软化膨胀,由于模框的限制,迫使膨胀的珠粒填满整个间隙黏成一体,经过冷却定型后,从模具中取出,即得泡沫塑料制品。由于可发性聚苯乙烯密度很低,只有0.018g/cm3,所以这种工艺对尺寸公差不严的零件是适用的,主要适用于包装和建材材料,无法满足公差严的零件。通过改进加工工艺,可以使可发性聚苯乙烯能加工出精密零件。

技术实现要素:

8.基于上述表述,本发明提供了一种堵螺发泡模压工艺,要解决以下问题:降低基础设施投入,消除安全隐患,提高生产效率,同时扩大可发性聚苯乙烯精密加工途径。

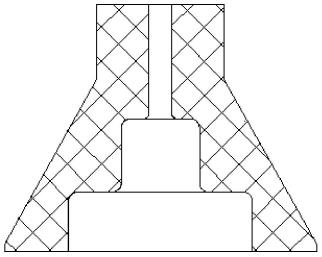

9.本发明解决上述技术问题的技术方案如下:

10.一种堵螺发泡模压工艺,所述堵螺发泡模压工艺包括:

11.步骤s1:将可发性聚苯乙烯料粒铺设于铁盘中,将所述铁盘放入烘箱内进行预发泡;

12.步骤s2:加热硫化机,控制内部上模板温度130

±

10℃,下模板温度低于上模板10℃;

13.步骤s3:称取固定量的完成预发泡的料粒,倒入模具中并锁定模具;

14.步骤s4:调整所述模具以堵螺小头朝下、大头朝上的姿态放入硫化机内,硫化机合模并加热保温模具3min;

15.步骤s5:将所述模具翻转,使堵螺小头朝上、大头朝下后放入硫化机内,硫化机合模后加热保温3min;

16.步骤s6:取出模具冷却,取出堵螺烘干。

17.与现有技术相比,本技术的技术方案具有以下有益技术效果:

18.本方案改进可发性聚苯乙烯加工工艺,利用硫化机模压代替蒸汽热压,保证了制备过程中的稳定性,实现精密零件加工,也降低了投入成本。

19.在上述技术方案的基础上,本发明还可以做如下改进。

20.进一步的,步骤s1中,所述烘箱以温度40℃烘3h,然后升温至70℃保温10min。

21.进一步的,步骤s3中,锁定所述模具并对其震动使料粒均匀填充膜腔内。

22.进一步的,所述模具震动料粒后,所述模具在外部套设有保温套,再送入硫化机。

23.进一步的,所述模具为一模四腔,所述模具为对边锁定。

24.进一步的,步骤s3中用感量为0.01g的电子秤称量料粒。

25.与现有技术相比,本技术的技术方案具有以下有益技术效果:

26.本发明的堵螺加工工艺不需进行工房投入,也降低了基础设施投入,消除了安全隐患,提高了生产效率,扩大了可发性聚苯乙烯精密加工途径,最重要的是能保证加工出精度较高的发泡零件,在可发性聚苯乙烯加工精密零件方面具有推广作用。

附图说明

27.图1为本发明描述的堵螺的剖面结构示意图。

具体实施方式

28.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

30.可以理解,空间关系术语例如“在

…

下”、“在

…

下面”、“下面的”、“在

…

之下”、“在

…

之上”、“上面的”等,在这里可以用于描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在

…

下面”和“在

…

下”可包括上和下两个取向。此外,器件也可以包括另外地取向(譬如,旋转90度或其它取向),并且在此使用的空间描述语相应地被解释。

31.如图1所示,为堵螺的剖面图,端部直径较小的称为小头,端部直径较大的称为大头。

32.本发明公开了一种堵螺发泡模压工艺,采用硫化机对可发性聚苯乙烯进行发泡,

利用硫化机稳定的压力和温度可以实现喷堵加工,尺寸稳定且满足产品要求。具体加工流程为:

33.步骤s1:将可发性聚苯乙烯珠粒放置在铁盘中,均匀铺在盘中,铺设高度不高于2厘米,然后放置烘箱内进行预发泡,温度40℃,在烘箱中烘3h,然后调到70℃,再延续10min。

34.步骤s2:在等待料粒预发泡的过程中,加热硫化机,控制上模板温度 130

±

10℃,下模板温度低于上模板10℃。

35.步骤s3:在硫化机加热期间,用感量为0.01g的电子秤精确称量所需的预发泡完成的料粒。

36.步骤s4:将称量好的料粒倒入模具中,锁死模具,然后将模具放入保温套中。

37.步骤s5:将模具倒置,使小头朝下、大头朝上,然后轻轻抖动使粒料均匀填充模腔内,将保温套包裹的模具放入硫化机平板上,启动电源,上模板与下模板合模,按照步骤s2的预设温度加热保温3min。

38.步骤s6:然后将模具调整方向,使大头朝下、小头朝上,继续加热保温 3min。

39.步骤s7:取出模具浸水冷却。

40.步骤s8:取出堵螺然后进行在烘箱内进行去湿干燥。

41.模具包括上模体与下模体,内部形成的模腔为一模四腔,模具的两侧具有对称的扳手锁定装置。

42.因为堵螺结构的关系,硫化机内的上模板温度不同,对小头发泡致密性和均匀性有很大影响,这样会影响成品堵螺的内部强度,在进行过不同温度下生产实验后,数据如下:

43.下表是上模板温度分别设定为110、120、130和140℃的各三次实验产出的堵螺打开压强数据对比表,打开压强单位为兆帕。

[0044][0045]

成品堵螺的打开压强必须满足3-5mpa,根据上述数据得出优选数据:步骤s2中,上模板温度优选为130℃,这个温度值可以扩展到130

±

10℃。考虑到堵螺的具体结构,设计出相应的模具,模具的零件结构决定了硫化机内的模板接触模具内模腔的距离不同,硫化机的下模板与模腔的距离更短,本方案模具定型后,经过多次实验后,得出上模板高于下模板10摄氏度的温差能使堵螺上下能均匀的受热。

[0046]

上述步骤是最关键的是s2、s4、s5和s6:

[0047]

s2中上模板和下模板控制温度不一样,是由于堵螺的结构,使得下模板与下模体的距离相较上方更短,因此受热更快,温差为了更好地保证模具受热均匀;s4主要是因为一

模四腔,对边锁有利于模具在操作过程中保证平衡受力,防止出现粒料一边倒或溢料现象,另外增加保温套防止热量外泄使粒料不能充分发泡;s5是下模板直接贴合模具受热最快,热量传导快,而小头厚实,所以将小头放置下模板能最快实现发泡均匀;s6是为了使模具上下两面都能充分受热均匀,保证堵螺在模腔中充分发泡,达到密度均匀。

[0048]

本方案选用可发性聚苯乙烯珠粒发泡,在现有技术中普遍采用的是热蒸汽发泡成型,其原理是将熟化后的聚苯乙烯珠粒放入模具的模腔,在较短的时间内,将热蒸汽通过模壁的气眼直接进入模腔中,使珠粒受热软化膨胀,由于模框的限制,迫使膨胀的珠粒填满整个间隙黏成一体,经过冷却定型后,从模具中取出,即得泡沫塑料制品。蒸汽发泡温度难以达到100℃,一般都是在95-99℃波动,因此需要使用高压设备加压保证温度,每次打开后都需要泄压和重新加热,费时费力。

[0049]

从效率上来看,本发明工艺,1人处理1模4腔,8小时可以产出320 件;老工艺,1人处理1高压锅2个单模,8小时产出约60-70件,主要由于高压锅中间加水与泄压的工艺耗时占据时间较多,且不能改善。

[0050]

从设备成本上看,新发泡工艺利用本司现有的硫化机不需重新投设备,只需计算模具费,模具费千元左右,如果是没有设备的工厂,配备单台硫化机的成本为2-4万;高压锅蒸气需独立工房和排湿通风设备,工作台和电压力锅,不算工房,以单个高压锅为例,费用大约2万左右。

[0051]

本方案改进可发性聚苯乙烯加工工艺,利用硫化机模压代替蒸汽热压,保证了制备过程中的稳定性,实现精密零件加工,也降低了投入成本。

[0052]

本发明的堵螺加工工艺不需进行工房投入,也降低了基础设施投入,消除了安全隐患,提高了生产效率,扩大了可发性聚苯乙烯精密加工途径,最重要的是能保证加工出精度较高的发泡零件,在可发性聚苯乙烯加工精密零件方面具有推广作用。

[0053]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1