张弛离膜式光固化三维打印方法及其打印机与流程

背景技术:

0、[背景技术]

1、光固化成型是最早的3d打印成型技术,也是目前较为成熟的3d打印技术之一。该技术的基本原理也是利用液体材料的累加光固化成型,就是将一个立体的目标零件的形状分为若干个平面层,以一定波长的光束扫描液态光敏树脂液槽,使得液槽的液态光敏树脂表面层被固化,而未被光束照射的地方仍为液态,接着打印平台上升或下降一层的高度,再扫描固化下一层,逐层累加后最终累积成所需的目标零件,材料利用率可接近100%。

2、倒置光固化3d打印机是在sla技术基础上发展起来的,共有3种形式,主要包括dlp光固化3d打印机、lcd光固化3d打印机及激光扫描光固化3d打印机。

3、dlp投影机光固化3d打印机:

4、数字光处理(digital light processing,缩写:dlp)的应用是在sla技术出现的十余年后才出现的,该技术也是业界公认的第二代光固化成型技术,距今也有20多年的发展历史了。dlp技术最早是由德州仪器开发出来的,鉴于dmd光反射效率的原因,决定是通过投影仪来逐层固化光敏聚合物液体,从而创建出3d打印对象的一种快速成型技术。这种成型技术首先利用切片软件把模型切薄片,投影机播放切片图像,每一层图像在树脂层很薄的区域产生光聚合反应固化在倒置的打印平台上的打印物件的截面上,形成零件的一个薄层的增加,然后打印平台向上移动一层,投影机继续播放下一张切片图像,继续在打印物件的截面上加工下一层,如此循环,直达打印结束,所以不但成型精度高,而且打印速度也非常快。

5、lcd面板光固化3d打印机:

6、lcd光固化成型技术其实是2013年才刚刚出现的。这种技术是开源的,而且核心零部件也非常便宜。成型原理:与dlp成型技术相比,lcd光阀的透过率极地,只有1-6%,需要使用大功率紫外光照射,并利用透过的极少量紫外光进行固化成型,导致直接利用面板表面处的投射图像来直接曝光。打印时,lcd面板播放切片图像,每一层图像在树脂层很薄的区域产生光聚合反应固化在倒置的打印平台上的打印物件的截面上,形成零件的一个薄层的增加,然后打印平台向上移动一层,面板继续播放下一张切片图像,继续在打印物件的截面上加工下一层,如此循环,直达打印结束,所以不但成型精度高,而且打印速度也非常快。

7、而lcd液晶屏本身就是怕紫外线的,被照射后会快速老化,同时该核心部件除了要经受耐热和高温散热的考验外,还要承受几十瓦405led灯珠的数小时高强度烘烤,因此使用寿命非常短。若经常使用的话,其核心部件lcd屏往往在一到两个月就会被损坏。

8、sla及底部激光扫描光固化3d打印机:

9、是应用最早,也是最为广泛的技术;多数是以振镜对聚焦激光束进行扫描,包括正面及反面sla方式;

10、优势及缺点:优势在于受命较长,但成本及复杂性要比dlp及lcd光固化成型技术高上许多,而sla的“刮刀”是一个无法回避的缺点;不过与dlp及lcd一样,倒置形式下的离膜可靠性也一直是共性的难题。

11、倒置式光固化3d打印技术的主要缺陷:

12、缺陷主要来自于打印物件与离型膜的脱膜粘连问题,回液困难。

13、由于刚刚固化的打印物件与离型膜的表面,还具有一定强度的粘接力度,强行的跋离会带来2个问题:首先的力度及的上移距离过大(影响打印速度),其次是易于损坏打印物件的表面,部分残留物会粘连在离型膜上。

14、目前行业有许多方法克服这一问题:氧离子、附加激光的抑制离型膜临表固化法;抖动、滚动树脂料槽法等等,都还不够令人满意。

技术实现思路

0、[

技术实现要素:

]

1、本发明目的是解决已有技术的不足之处:

2、克服目前sla、dlp、lcd倒置光固化打印技术中的,离型膜与打印物件的粘连问题及上液的缓冲性障碍;表现为:脱模、回液困难,容易破坏打印物件等。

3、本发明特点:

4、以简单得机械构造,就能使得离型膜从平面到曲面之间切换及张弛程度的交替变化,将产生强烈的离膜撕裂效应,离膜可靠,成品率亦高。

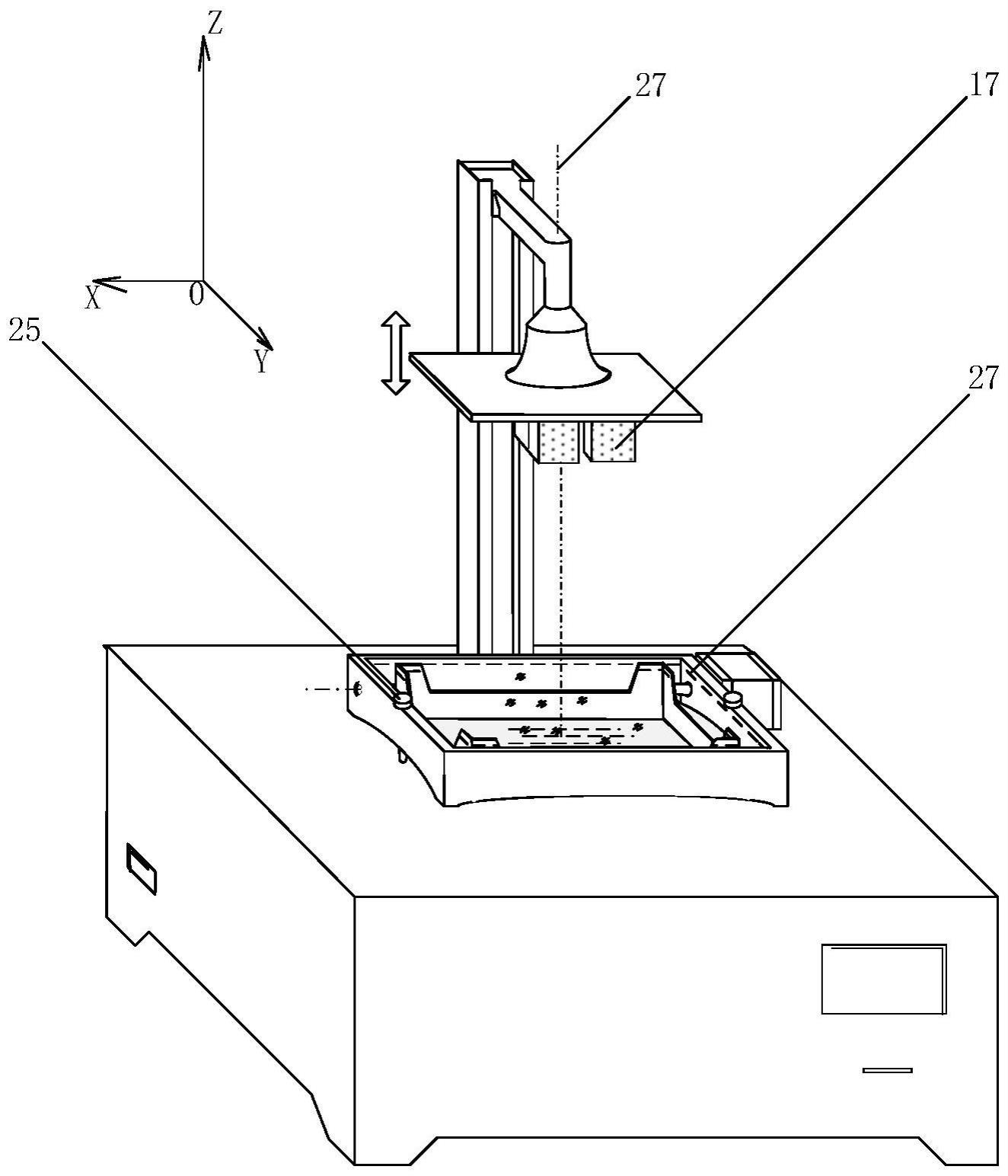

5、张弛离膜式光固化三维打印机的核心组件包括:

6、打印平台、树脂液槽组件、壳体、电控系统、机械驱动系统含驱动电机、激光光束扫描系统或者dlp、lcd投影机;

7、基本装配关系及本发明技术的运行方法:

8、[基本装配关系]:

9、树脂液槽组件作为核心部分,其构造包括:曲底树脂液槽、平面边框2大部件;而曲底树脂液槽的下开口(液槽端面的环面)是曲面或平面,至少有一段(环面)区域或者全部区域在暴光固化面的上方(就是一部分区域与暴光固化面接触,而另外部分区域与暴光固化面存在2-100毫米的距离);离型膜是由边框压条固定在曲底状态的挠曲边框下框口时,就约束着离型膜的局部向上凸起的曲面状态,同样如果曲底树脂液槽的下开口的走向是平面曲线(其实是非曲底),挠曲边框下框口也就是平面状态了,固定了的离型膜也将是平面状态了;平面边框是被放置在曲底树脂液槽中,是一个被独立控制的相对运动部件,位置处在暴光固化面上与向上离开暴光固化面位置之间,不断切换位置;平面边框正好处于打印平台与曲底树脂液槽之间的所夹的空余位置,不妨碍打印平台的升降;

10、激光光束扫描系统或者dlp、lcd投影机被放置在曲底树脂液槽的下方(壳体的内部),投影光的投射是由:dlp投影光机的面元投射或扫描激光束(一般来讲,是将激光束扩束、振镜及场镜的聚焦下,在显示窗口的平面上,)的聚焦投射到显示窗口的曝光面;或者是将lcd显示面板直接放置在离型膜下面的显示窗口部位上;激光光束扫描系统或者dlp、lcd投影机的图像显示在树脂液槽底部的显示窗口平面上;

11、打印平台是打印物件的生根面,装置在z轴导轨约束下的升降臂上,在打印开始时,打印平台被倒置浸在充满树脂的液槽中,并在z轴导轨的约束下由升降臂运载沿着z轴方向(垂直方向:除了z轴导轨外,还有2个水平轴约束下的双力臂系统,“三角洲”系统,约束着打印平台的高度等)往复运动;平面边框是被放置在曲底树脂液槽中,不妨碍打印平台的运动,并在电机的驱动下相对于曲底树脂液槽上下位移;电控系统连接驱动电机、传感器、显示屏等部件,接收传感器信号,向传感器、显示屏等部件发送指令;升降臂带动打印平台就下降一层(打印层高)的高度后,就再进行下一个新的树脂液面(新的切片层)进行暴光,这样,打印物件的高度就增长一层,循环往复直至整个打印完毕;

12、[基本运行方法]:

13、树脂液槽组件的工作特点:平面边框是用来压平曲底树脂液槽底面上的凸面离型膜片的,来满足打印物件与离型膜之间的张弛离膜作用;张弛离膜指的是:在每一次暴光时段(包括:首层打底层的暴光),在电子控制系统的控制下,平面边框下移压迫离型膜贴靠在暴光固化面上;在完成暴光后,打印平台带动打印物件上升离膜阶段时,平面边框要随着打印平台的上升而上升,且上升的速度小于等于(或略大于)打印平台的上升速度,由于离型膜自身弹性的原因,就具有恢复到凸面形状的趋势而变得挠曲,恢复的弛豫也使得离型膜略微松弛;接下来平面边框先于打印平台转为下降,离型膜又被强制性的下推并渐渐转为平直,就是将离型膜从打印物件上完全撕裂下来;打印物件容易与离型膜分离;接着平面边框将先行向下移动,推动挠曲的离型膜靠紧暴光固化面,为下一层的固化打印作好准备;而对于曲底树脂液槽的下开口的走向是平面曲线的情形:尽管过程中未出现挠曲边框约束下的离型膜的局部向上凸起的曲面状态,但平面边框的同步上移及超前下移也将使得离型膜的张力有所放松,及平面边框推压离型膜的周边而助于分离打印物件;

14、本发明运行方法的原理概述:

15、本发明的打印方式与常规的倒置式光固化3d打印机的打印远离几乎相同:都是先在树脂液槽内充满树脂原料;以曝光固化面(显示固化窗口)为参照,调平打印平台,使彼此之间平行;本发明与以往技术的不同点在于:打印开始时,平面边框在电机的驱动下,向下运动并保持压紧固定在挠曲边框上的离型膜,无论挠曲边框的下框口是挠曲的曲面状态(局部离型膜与曝光固化面存在距离),还是平面的平面状态(整体离型膜与曝光固化面存在距离),由于离型膜的弹性作用,平面边框内部的离型膜也将与边框在同一平面内;并贴靠在曝光固化面上;另一方面,打印开始时,电控系统的控制打印平台的下平面与被平面边框压平的离型膜之间保持10-200微米(打底层的厚度)的距离;接下来就对打底层进行充沛的选择性曝光固化,紧接着就进行打印平台与平面边框的同步提升,提升的数量一般在100mm以内,此时,离型膜有向上凸起及松弛的趋势,将使得离型膜也跟随着平面边框的上移而上移,有利于打印物件的固化表面与离型膜之间的固化区域的边缘生成较大的切向角度,有利于撕裂剥离;而在打印平台上升停止时或停止之前,平面边框就需要被控制停止上升而开始下降,利用离型膜的趋向平面状态的张紧来强化剥离剩余粘接区域,直至平面边框再将离型膜压靠在曝光固化面上,打底固化的过程结束;接下来的下一层的打印也完全相同:打印平台又开始下降,直到打印物件的新表面与压平的离型膜的距离为设定的层厚为止,再进行如上的固化曝光,运动剥离,循环往复,直至整个打印完毕。

16、进一步:平面边框相对于曲底树脂液槽的位移,是平移或者是非平移,包括:平面边框的定轴或动轴转动的移离;

17、进一步:借助于树脂液槽组件的平面边框构造,可以易于增设用于清洁离型膜片的刮刀装置:刮刀的刀刃线与平面边框的底面的平面框口齐平,刮刀导轨生根在平面边框上,能在安装在树脂液槽组件或壳体上的刮刀电机,通过带动丝杠及丝母、皮带来推动刮刀沿着x或y的方向,往复运动。

18、本发明的有益效果:

19、结构简单,补液充沛,由于打印物件的剥离状态良好,成品率将有一定的提高。

- 还没有人留言评论。精彩留言会获得点赞!