一种嵌入式橡胶隔套及其制备方法与流程

1.本发明涉及钢材剪切加工领域,具体涉及钢材剪切加工的治具,再具体的,涉及一种嵌入式橡胶隔套及其制备方法。

背景技术:

2.纵切机又称纵剪机、分条机,用于进行金属带料的纵向剪切工作,并能够将分切后的窄条重新卷绕成卷,具有操作方便、切割质量高、材料利用率高的优点,适用于加工冷轧和热轧碳钢、硅钢、马口铁、不锈钢及表面涂镀后的各类金属材料的剪切。

3.纵切机的剪切是在切刀轴上装配一定间距的剪切刀片来实现剪切,相邻的剪切刀片之间的间距可以采用多个不同厚度的隔套进行组合填充。隔套包括钢制隔套和橡胶隔套,橡胶隔套包括钢隔圈和套设在钢隔圈外周的橡胶圈。目前,橡胶隔套的制备方式是分别加工钢隔圈和橡胶圈,再将橡胶圈粘在钢隔圈上。再一些大尺寸的橡胶隔套,该种结构还算适用。但是,在超薄尺寸(厚度在5mm以下)的橡胶隔套中,容易造成钢、胶脱离,橡胶隔套使用寿命短,装刀系统抓取时故障率很高。

技术实现要素:

4.为此,本发明为解决上述问题,提供一种嵌入式橡胶隔套及其制备方法;能够有效的加强超薄尺寸的橡胶隔套的强度。

5.为实现上述目的,本发明提供的技术方案如下:

6.一种嵌入式橡胶隔套,包括钢隔圈和橡胶圈,所述钢隔圈的外周面凹陷有环形的容纳槽,所述容纳槽的槽底具有限位凹部,所述容纳槽的槽壁上设置有贯通的限位通孔,所述橡胶圈通过浇注一体连接于钢隔圈的外周并填充至容纳槽内,且还嵌入所述限位凹部和限位通孔内;所述橡胶圈采用邵氏硬度为62

°‑

65

°

的橡胶材质制备得到。

7.进一步的,所述限位凹部设置有多个并在周向方向上均匀分布在容纳槽的槽底。

8.进一步的,所述限位凹部为“z”形凹部,“z”形凹部的上下两个横部平行于钢隔圈的轴向方向。

9.进一步的,所述容纳槽的两侧的槽壁上都设置有限位通孔。

10.进一步的,所述容纳槽的两侧的槽壁上的限位通孔一一对应。

11.进一步的,所述限位通孔的数量为多个,并均匀分布在容纳槽的槽壁上。

12.进一步的,所述限位通孔为“t”形孔。

13.进一步的,所述“t”形孔的横向部垂直于钢隔圈的径向方向,所述“t”形孔的竖向部平行于钢隔圈的径向方向并延伸至钢隔圈的外沿形成开口。

14.一种嵌入式橡胶隔套的制备方法,包括如下步骤:

15.a1,制备钢隔圈,在钢隔圈的外周面设置环形的容纳槽,在所述容纳槽的槽底设置限位凹部,在所述容纳槽的槽壁上设置贯通的限位通孔;

16.a2,提供邵氏硬度为62

°‑

65

°

的橡胶,并通过浇注的方式一体连接于钢隔圈的外

周,形成橡胶圈,橡胶圈填充至容纳槽内,且还嵌入所述限位凹部和限位通孔内;得到半成品;

17.a3,将步骤a2得到的半成品进行机械加工,使得橡胶圈和钢隔圈保持一致的尺寸精度;得到嵌入式橡胶隔套。

18.进一步的,在步骤a1中,所述限位凹部为“z”形凹部,“z”形凹部的上下两个横部平行于钢隔圈的轴向方向;所述限位通孔为“t”形孔,所述“t”形孔的横向部垂直于钢隔圈的径向方向,所述“t”形孔的竖向部平行于钢隔圈的径向方向并延伸至钢隔圈的外沿形成开口。

19.通过本发明提供的技术方案,具有如下有益效果:

20.橡胶圈采用邵氏硬度为62

°‑

65

°

的橡胶材质,并通过浇注的方式一体连接在钢隔圈上,并填充至容纳槽内,以及嵌入所述限位凹部和限位通孔内;如此,极大的加强了橡胶圈与钢隔圈在周向和径向方向的连接强度以及橡胶圈的韧性。橡胶隔套(尤其是超薄尺寸的橡胶隔套)的整体稳定性得到极大的提升,不易造成钢、胶脱离,提高橡胶隔套使用寿命,装刀系统抓取时不易出现故障。

附图说明

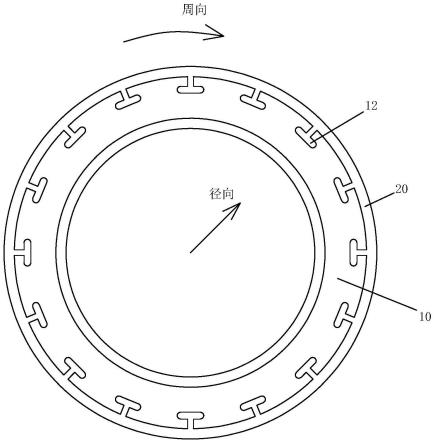

21.图1所示为实施例中嵌入式橡胶隔套的正面示意图;

22.图2所示为实施例中钢隔圈的正面示意图;

23.图3所示为实施例中钢隔圈的侧面的部分结构示意图;

24.图4所示为实施例中嵌入式橡胶隔套的制备方法的流程框图。

具体实施方式

25.为进一步说明各实施例,本发明提供有附图。这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

26.现结合附图和具体实施方式对本发明进一步说明。

27.参照图1至图3所示,本实施例提供的一种嵌入式橡胶隔套,包括钢隔圈10和橡胶圈20,所述钢隔圈10的外周面凹陷有环形的容纳槽101,所述容纳槽101的槽底具有限位凹部11,优选的,所述限位凹部11设置有多个并在周向方向上均匀分布在容纳槽101的槽底。

28.所述容纳槽101的槽壁102上设置有贯通的限位通孔12,即限位通孔12从容纳槽101内向外贯通,优选的,所述限位通孔12的数量为多个,并均匀分布在容纳槽101的槽壁102上。所述橡胶圈20通过浇注一体连接于钢隔圈10的外周并填充至容纳槽101内,且还嵌入所述限位凹部11和限位通孔12内;所述橡胶圈20采用邵氏硬度为62

°‑

65

°

的橡胶材质制备得到。

29.橡胶圈20采用邵氏硬度为62

°‑

65

°

的橡胶材质,并通过浇注的方式一体连接在钢隔圈10上,并填充至容纳槽101内,以及嵌入所述限位凹部11和限位通孔12内;如此,极大的加强了橡胶圈20与钢隔圈10在周向和径向方向的连接强度以及橡胶圈20的韧性。橡胶隔套(尤其是超薄尺寸的橡胶隔套)的整体稳定性得到极大的提升,不易造成钢、胶脱离,提高橡

胶隔套使用寿命,装刀系统抓取时不易出现故障。

30.具体的,继续参照图4所示,本实施例还提供一种上述所述的嵌入式橡胶隔套的制备方法,包括如下步骤:

31.a1,制备钢隔圈10,在钢隔圈10的外周面设置环形的容纳槽101,在所述容纳槽101的槽底设置限位凹部11,在所述容纳槽101的槽壁102上设置贯通的限位通孔12;

32.a2,提供邵氏硬度为62

°‑

65

°

的橡胶,并通过浇注的方式一体连接于钢隔圈10的外周,形成橡胶圈20,橡胶圈20填充至容纳槽101内,且还嵌入所述限位凹部11和限位通孔12内;得到半成品;

33.a3,将步骤a2得到的半成品进行机械加工,使得橡胶圈20和钢隔圈10保持一致的尺寸精度;得到嵌入式橡胶隔套。

34.具体的,机械加工是指如切除多余的橡胶结构以及进行打磨、去毛刺等机械加工操作;为现有技术,在此不再详述。

35.采用该种制备方法,从而得到上述的嵌入式橡胶隔套,制备方式简单。

36.更为优选的,所述限位凹部11为“z”形凹部,“z”形凹部包括上下两个横部以及连接两个横部的斜部;“z”形凹部的上下两个横部平行于钢隔圈10的轴向方向。如此设置,“z”形凹部的结构容易加工得到,且橡胶圈20与钢隔圈10在周向方向的限位效果更好。

37.具体的,所述容纳槽101的两侧的槽壁102上都设置有限位通孔12,受力更为均匀。同时,所述容纳槽101的两侧的槽壁102上的限位通孔12一一对应,即是对称的,如此,在进行加工限位通孔12时能够同步加工得到。

38.同时,所述限位通孔12为“t”形孔,该“t”形孔具有相互垂直的横向部121和竖向部122,橡胶圈20填充至限位通孔12内时,能够同时实现橡胶圈20与钢隔圈10在径向和周向方向上的限位。

39.再具体的,所述“t”形孔的横向部121垂直于钢隔圈10的径向方向,因此,橡胶圈20填充至该“t”形孔的横向部121主要是实现橡胶圈20与钢隔圈10在径向方向的限位。所述“t”形孔的竖向部122平行于钢隔圈10的径向方向并延伸至钢隔圈10的外沿形成开口;橡胶圈20填充至该“t”形孔的竖向部122主要是实现橡胶圈20与钢隔圈10在周向方向的限位。同时,竖向部122延伸至钢隔圈10的外沿形成开口的设置,一方面能够便于“t”形孔的加工,如采用线切割时,切割线可以从钢隔圈10的最外沿切入,另一方面,填入限位通孔12内的橡胶部分能够与橡胶圈主体连接,有效增强填入限位通孔12内的橡胶部分的强度。

40.上述限位凹部11的“z”形结构以及限位通孔12的“t”形结构均为其中一种较为优选的方案,当然的,在其它实施例中,限位凹部11的结构以及限位通孔12的结构可均不局限于此。

41.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1