一种全自动压平机的制作方法

1.本发明属于生瓷金属化压平的技术领域,具体的说,涉及一种全自动压平机。

背景技术:

2.目前,为了控制印刷金属化及微孔填充金属化的高度,需要操作人员将印刷或微孔填充后的生瓷片放置在操作平台上,手动操作压辊机构的对生瓷片进行往复滚压,使金属化的高度达到适用范围为止。这样不仅劳动强度大,而且工作效率较低,人工手动操作无法准确控制滚压后金属化高度的一致性。而且在对生瓷片进行滚压前,需要在生瓷片表面放置保护膜,用于保护生瓷片表面整洁,这样使得步骤复杂,增加了操作人员的作业量。

技术实现要素:

3.本发明提供一种全自动压平机,用以实现全自动地对印刷金属化和微孔填充金属化的生瓷片进行上下料、覆膜、滚压及收膜,进而提高生产效率,无需配备工作人员即可完成滚压作业,并且确保生瓷片金属化的高度被滚压至预期的范围内且滚压区域内金属化高度一致,同时确保生瓷片表面干净无污染。

4.为实现上述目的,本发明所采用的技术方案如下:一种全自动压平机,包括设置于机体一侧的升降上料架和升降下料架,于所述机体上安装有作业平台,于机体上且位于作业平台的一端处设置有覆膜收放机构,拉膜机构和压平机构分别与作业平台滑动连接并可被驱动而在作业平台的两端之间往复运动,且压平机构位于拉膜机构和覆膜收放机构之间,于作业平台远离覆膜收放机构的一端处设置有横向导轨,所述横向导轨由作业平台处经升降上料架延伸至升降下料架处,于横向导轨上滑动连接有自动取放料机构。

5.进一步的,所述自动取放料机构包括滑动安装于横向导轨上横向行走部,于所述横向行走部上滑动连接有可沿竖向运动的气动式取放部。

6.进一步的,所述横向行走部包括第一直线电机,所述第一直线电机滑动安装于横向导轨上,于第一直线电机上安装有导向安装板,所述气动式取放部沿竖向滑动连接于导向安装板上。

7.进一步的,所述气动式取放部包括设置于固定座上的固定板,于所述固定板与固定座之间固定有多个肋板,于固定板上安装有第二直线电机,于导向安装板上构造有沿竖直方向延伸的滑轨,所述第二直线电机滑动安装于滑轨上,于所述固定座上间隔安装有多个取放件。

8.进一步的,所述取放件包括竖直穿过固定座的导气管,于所述导气管的下端安装有吸盘,导气管的上端连接有出气管和抽气管。

9.进一步的,所述覆膜收放机构包括安装于机体上并沿竖向间隔设置的下释放辊和上收卷辊,所述上收卷辊的一端连接有收卷电机,于所述下释放辊上装配有压膜卷,压膜卷的一端依次穿过压平机构和拉膜机构并收卷于上收卷辊上,收卷于上收卷辊上的压膜形成

废膜卷,废膜卷至拉膜机构之间的压膜为废膜,压膜卷至拉膜机构之间的压膜为新膜。

10.进一步的,于机体上且位于上收卷辊远离作业平台的一侧处转动连接有连接杆,于所述连接杆的两端处对称固定有摆臂,一摆动导杆固定安装于两所述摆臂的下端,废膜经压平机构的上方、摆动导杆并收卷于上收卷辊上,于机体上且位于下释放辊的斜上方设置有固定导杆,新膜由压膜卷释放并经固定导杆、压平机构的下方后与废膜在拉膜机构处接续。

11.进一步的,所述压平机构包括第一滑动座,于所述第一滑动座上转动安装有滚压辊,所述滚压辊的两端横向延伸至作业平台的两侧处,且当滚压辊被驱动至作业平台上时,滚压辊经新膜压迫在作业平台上的陶瓷片上;于第一滑动座的下端构造有连接耳,一传动丝杠与连接耳螺纹连接,所述传动丝杠由作业平台的一端延伸至另一端,于传动丝杠的一端设置驱动电机,所述驱动电机的输出轴与传动丝杠的端部同轴连接。

12.进一步的,所述拉膜机构包括第二滑动座,于所述第二滑动座上安装有第一横杆,所述第一横杆位于作业平台的上方,且新膜与废膜在第一横杆的前端处接续,所述第二滑动座与驱动气缸的气缸杆端部连接,所述驱动气缸沿作业平台的纵向延伸。

13.进一步的,于所述第二滑动座上且位于第一横杆的上方设置有第二横杆,废膜穿经第一横杆和第二横杆的间隙。

14.本发明由于采用了上述的结构,其与现有技术相比,所取得的技术进步在于:本发明通过自动取放料机构对升降上料架上的生瓷片进行拿取,之后,自动取放料机构在横向导轨上运动至作业平台的上方,自动取放料机构将生瓷片放置在作业平台上,然后,拉膜机构在作业平台上运动,使得覆膜收放机构上的保护膜覆盖在生瓷片的上端面,随后,压平机构在作业平台上运动,该压平机构通过直接对保护膜滚压,进而实现对生瓷片进行间接滚压,从而达到压平金属化的目的;当滚压结束后,拉膜机构和压平机构回位,且覆膜收放机构将使用过的保护膜收卷起来,接下来自动取放料机构将生瓷片由作业平台上拿取并移动至升降下料架处,最后将生瓷片放置在升降下料架上;综上可知,本发明实现了全自动地对印刷金属化和微孔填充金属化的生瓷片进行上下料、覆膜、滚压及收膜,进而提高了生产效率,无需配备工作人员即可完成滚压作业,并且确保了生瓷片金属化的高度被滚压至预期的范围内且滚压区域内金属化高度一致,同时确保了生瓷片表面干净无污染。

附图说明

15.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

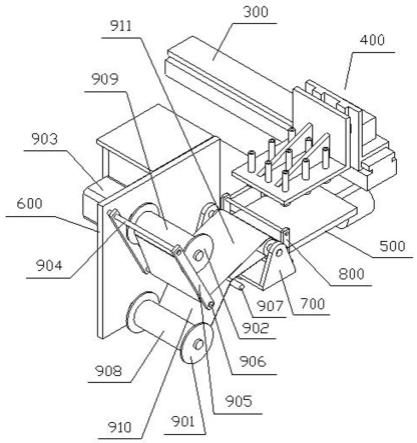

16.在附图中:图1为本发明实施例的结构示意图;图2为本发明实施例另一角度的结构示意图;图3为本发明实施例覆膜收放机构、拉膜机构及压平机构设置于机体上和作业平台处的结构侧视图;图4为本发明实施例自动取放料机构中横向行走部和气动式取放部拆分后的结构示意图;图5为本发明实施例压平机构的结构示意图;

图6为本发明实施例拉膜机构的结构示意图。

17.标注部件:100-升降下料架,200-升降上料架,300-横向导轨,400-自动取放料机构,401-导向安装板,402-第一直线电机,403-滑轨,404-固定座,405-固定板,406-第二直线电机,407-肋板,408-导气管,409-吸盘,500-作业平台,600-机体,700-压平机构,701-第一滑动座,702-滚压辊,703-传动丝杠,704-驱动电机,800-拉膜机构,801-第二滑动座,802-第一横杆,803-第二横杆,804-驱动气缸,900-覆膜收放机构,901-下释放辊,902-上收卷辊,903-收卷电机,904-连接杆,905-摆臂,906-摆动导杆,907-固定导杆,908-压膜卷,909-废膜卷,910-新膜,911-废膜。

具体实施方式

18.以下结合附图对本发明的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

19.本发明公开了一种全自动压平机,如图1-6所示,包括升降上料架200、升降下料架100、自动取放料机构400、拉膜机构800、覆膜收放机构900及压平机构700,其中,升降上料架200和升降下料架100设置在机体600的一侧,在机体600上安装有作业平台500。本发明的覆膜收放机构900设置在机体600上,该覆膜收放机构900位于作业平台500的一端处。本发明的拉膜机构800和压平机构700分别与作业平台500滑动连接,而且二者均可单独被驱动而在作业平台500的两端之间往复运动。本发明的压平机构700位于拉膜机构800和覆膜收放机构900之间,在作业平台500远离覆膜收放机构900的一端处设置有横向导轨300,该横向导轨300由作业平台500处经升降上料架200延伸至升降下料架100处,自动取放料机构400滑动连接在横向导轨300上,并且可在横向导轨300上运动。本发明的工作原理及优势在于:本发明通过自动取放料机构400对升降上料架200上的生瓷片进行拿取,之后,自动取放料机构400在横向导轨300上运动至作业平台500的上方,自动取放料机构400将生瓷片放置在作业平台500上,然后,拉膜机构800在作业平台500上运动,使得覆膜收放机构900上的保护膜覆盖在生瓷片的上端面上,随后,压平机构700在作业平台500上运动,该压平机构700通过直接对保护膜滚压,进而实现对生瓷片进行间接滚压,使得生瓷片的高度得到细微的调整,而且将生瓷片的表面压平;当滚压结束后,拉膜机构800和压平机构700回位,且覆膜收放机构900将使用过的保护膜收卷起来,接下来自动取放料机构400将生瓷片由作业平台500上拿取并移动至升降下料架100处,最后将生瓷片放置在升降下料架100上;综上可知,本发明实现了全自动地对印刷金属化和微孔填充金属化的生瓷片进行上下料、覆膜、滚压及收膜,进而提高了生产效率,无需配备工作人员即可完成滚压作业,并且确保了生瓷片金属化的高度被滚压至预期的范围内且滚压区域内金属化高度一致,同时确保了生瓷片表面干净无污染。

20.作为本发明一个优选的实施例,如图4所示,自动取放料机构400包括横向行走部和气动式取放部,其中,横向行走部滑动安装在横向导轨300上,气动式取放部与横向行走部滑动连接,该气动式取放部可沿竖直方向运动,用于取放生瓷片。本实施例横向行走部具体的结构为,横向行走部包括第一直线电机402,该第一直线电机402滑动安装在横向导轨300上,在第一直线电机402上安装有导向安装板401,气动式取放部沿竖直方向滑动连接在导向安装板401上。本实施例通过第一直线电机402,实现整体在横向导轨300上运动。本实

施例气动式取放部具体的结构为,气动式取放部包括固定座404,在该固定座404上设置有固定部,其中,在固定板405与固定座404之间固定有多个肋板407,用以加强二者连接的稳定性。在固定板405上安装有第二直线电机406,在导向安装板401上构造有沿竖直方向延伸的滑轨403,第二直线电机406滑动安装在滑轨403上,在固定座404上间隔安装有多个取放件。第二直线电机406在滑轨403上运动,进而实现固定座404带着取放件升降,进而实现生瓷片的取放,再通过第一直线电机402的运动,使得生瓷片被放置在作业平台500或者升降下料架100上,及位于升降上料架200上或者作业平台500上的生瓷片被拿取。

21.作为本发明一个优选的实施例,如图4所示,取放件包括导气管408和吸盘409,其中,导气管408沿竖直方向穿过固定座404,吸盘409安装在导气管408的下端,导气管408的上端连接有出气管和抽气管,通过控制进入导气管408内的气流流向,实现吸盘409吸取生瓷片或者将生瓷片放下。

22.作为本发明一个优选的实施例,如图2-3所示,覆膜收放机构900包括下释放辊901和上收卷辊902,其中,下释放辊901和上收卷辊902分别安装在机体600上,而且下释放辊901和上收卷辊902沿竖直方向向上间隔设置,在上收卷辊902的一端连接有收卷电机903,在下释放辊901上装配有压膜卷908。本实施例压膜卷908的一端依次穿过压平机构700和拉膜机构800,之后收卷在上收卷辊902上;收卷在上收卷辊902上的压膜形成废膜卷909,废膜卷909至拉膜机构800之间的压膜为废膜911,压膜卷908至拉膜机构800之间的压膜为新膜910。本实施例的工作原理为:生瓷片被放置在作业平台500上后,拉膜机构800进行拉膜,使得压膜卷908被动放卷,随着拉膜机构800的运动,使得新膜910覆盖生瓷片,之后,压平机构700对覆膜的生瓷片进行压平作业,当滚压完成后,压平机构700回位,然后,拉膜机构800逐渐回位,在此过程中收卷电机903驱动上收卷辊902转动,并将废膜911逐渐收卷在废膜卷909上。本实施例为了避免新膜910的浪费,并且防止废膜911和新膜910发生松动的情况,及有效地对废膜911进行导向,所采取的措施为,在机体600上转动连接有一根连接杆904,该连接杆904位于上收卷辊902远离作业平台500的一侧处,在连接杆904的两端处对称固定有摆臂905,摆动导杆906固定安装在两个摆臂905的下端。上述的废膜911经压平机构700的上方、摆动导杆906并收卷在上收卷辊902上,在机体600上且位于下释放辊901的斜上方设置有固定导杆907,固定导杆907用于新膜910的导向,新膜910由压膜卷908释放并经固定导杆907、压平机构700的下方后与废膜911在拉膜机构800处接续。当需要对生瓷片进行压平前,拉膜机构800拉动新膜910和废膜911的连接处运动,进而使得压膜卷908逐渐放卷,废膜911逐渐被张拉而通过摆动导杆906带动摆臂905逐渐向作业平台500的方向转动,进而使得废膜911与新膜910连接处始终处于拉膜机构800的端部处,确保了新膜910完全覆盖生瓷片,而不会造成新膜910的浪费;滚压完成后,拉膜机构800回位,收卷电机903将废膜911逐渐收卷在废膜卷909上,并且摆臂905随着逐渐回位。

23.作为本发明一个优选的实施例,如图3、5所示,压平机构700包括第一滑动座701,于该第一滑动座701上转动安装有滚压辊702,滚压辊702的两端横向延伸至作业平台500的两侧处,而且,当滚压辊702被驱动至作业平台500上时,滚压辊702经新膜910压迫在作业平台500上的陶瓷片上。本实施例在第一滑动座701的下端构造有连接耳,传动丝杠703与连接耳螺纹连接,该传动丝杠703由作业平台500的一端延伸至另一端,在传动丝杠703的一端设置驱动电机704,该驱动电机704的输出轴与传动丝杠703的端部同轴连接。控制驱动电机

704正反转,使得传动丝杠703带动第一滑动座701在作业平台500上往复运动,进而实现了滚压辊702对作业平台500上的生瓷片的滚压。

24.作为本发明一个优选的实施例,如图6所示,拉膜机构800包括第二滑动座801,在该第二滑动座801上安装有第一横杆802,第一横杆802位于作业平台500的上方,而且新膜910与废膜911在第一横杆802的前端处接续。本实施例的第二滑动座801与驱动气缸804的气缸杆端部连接,该驱动气缸804沿作业平台500的纵向延伸。驱动气缸804驱动第二滑动座801在作业平台500上往复运动,进而实现了第一横杆802的拉膜作业。本实施例为了避免废膜911在第二滑动座801回位的过程中发生较大的跳动,而影响新膜910的覆膜及废膜911的收卷,所采用的措施为,在第二滑动座801上且位于第一横杆802的上方设置有第二横杆803,废膜911穿经第一横杆802和第二横杆803的间隙。

25.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明权利要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1