一种纹波管生产用软化装置的制作方法

1.本发明涉及纹波管生产技术领域,具体涉及一种纹波管生产用软化装置。

背景技术:

2.生产纹波管的原材料是高密度聚乙烯颗粒,具体是将高密度聚乙烯加热融化,然后在挤出成型,而融化高密度聚乙烯颗粒会用到专门的软化装置;

3.现有纹波管生产用软化装置如附图9所示,是将高密度聚乙烯颗粒直接投入到一个加热腔体中,然后通过单螺杆的旋转将融化的高密度聚乙烯挤出,该装置是将高密度聚乙烯颗粒直接加热融化,由于单螺杆在挤出高密度聚乙烯颗粒的过程中,高密度聚乙烯颗粒不会混合搅拌,高密度聚乙烯颗粒融化前需要使用搅拌装置将高密度聚乙烯颗粒搅拌均匀,并且处于中心位置的高密度聚乙烯颗粒传热距离长,所以加热腔体需要较高的温度才能将高密度聚乙烯颗粒完全融化,导致高密度聚乙烯颗粒不能在均匀的温度下融化,降低了纹波管的质量。

技术实现要素:

4.为了克服上述的技术问题,本发明的目的在于提供一种纹波管生产用软化装置,通过设置的混合预热箱,自转的混合预热箱会使螺纹腔转动,转动的螺纹腔会使颗粒原料在螺纹腔向远离进料口的一端移动,在螺纹腔自转的过程中,会使颗粒原料不断翻动,一方面可以实现颗粒原料的自动混合,另一方面在循环加热机构对颗粒原料进行预热时,可以保证颗粒原料受热更加均匀,经过预热的颗粒原料再进入软化箱后,软化箱可以使颗粒原料快速达到230摄氏度,且能保证颗粒原料软化均匀,提高纹波管的挤压成型均匀度,保证了纹波管的质量。

5.本发明的目的可以通过以下技术方案实现:

6.一种纹波管生产用软化装置,该软化装置包括:

7.装置外壳;

8.保温箱,所述保温箱设置在装置外壳的内腔中,所述装置外壳与保温箱之间形成负压腔,用于降低热量传递;

9.混合预热箱,所述混合预热箱设置在保温箱的内腔中,所述保温箱用于驱动混合预热箱,使混合预热箱自转;

10.所述混合预热箱包括箱体,所述箱体的一端开设有进料口,所述箱体的内部开设有螺纹腔,所述螺纹腔的中心位置固定连接有负压筒;

11.循环加热机构,所述循环加热机构设置在混合预热箱的外侧,用于将混合预热箱的中物料加热;

12.软化箱,所述软化箱设置在装置外壳的一端,所述软化箱用于接收预热后的物料以及将物料加热软化。

13.作为本发明进一步的方案:装置外壳包括外壳主体,所述外壳主体的两侧固定连

接有安装框,所述安装框的内侧固定连接有负压泵,所述外壳主体的内侧两端位置固定连接有安装架。

14.作为本发明进一步的方案:所述保温箱包括箱壳,所述箱壳的底面中间位置固定连接有驱动电机,所述驱动电机的输出轴啮合有传动齿轮,所述箱壳的内壁螺栓连接有若干定位轮,若干所述定位轮等距设置,所述箱体的侧面靠近传动齿轮的位置开设有一圈齿轮槽。

15.作为本发明进一步的方案:所述箱体的内壁固定连接有若干搅拌板,所述搅拌板交错设置,所述搅拌板的高度等于负压筒到箱体内壁之间距离的四分之一。

16.作为本发明进一步的方案:所述负压筒的外侧一端开设有出风口,所述负压筒的内腔靠近出风口的位置固定连接有风力电机。

17.作为本发明进一步的方案:所述箱体的外侧开设有一圈连接槽,所述连接槽的内侧开设有若干通孔,若干通孔与螺纹腔相通,所述负压筒的侧面开设有若干负压孔,所述负压筒通过负压孔与螺纹腔相通。

18.作为本发明进一步的方案:所述循环加热机构包括连接管道,所述连接管道的一端固定连接有加热装置,所述加热装置远离连接管道的一端固定连接有连接环。

19.作为本发明进一步的方案:所述加热装置包括装置主体,所述装置主体的内腔顶部设有加热电阻,所述装置主体的内腔开设有输送腔,所述输送腔的中部位置开设有旋转腔,所述旋转腔的内部设有除尘机构。

20.作为本发明进一步的方案:所述除尘机构包括转动架,所述转动架的顶面中心位置固定连接有转轴,所述转动架的两侧开设有安装槽,所述安装槽的内部设有与安装槽相互契合的圆形框,所述圆形框的内侧固定连接有过滤网。

21.作为本发明进一步的方案:所述圆形框的侧面连接有弹性卡块,所述旋转腔的内壁靠近弹性卡块的位置开设有与弹性卡块相互契合的卡槽,所述装置主体的外侧靠近卡槽的位置插接有按钮,所述按钮用于推动弹性卡块。

22.本发明的有益效果:

23.1、本发明中,通过设置的混合预热箱,自转的混合预热箱会使螺纹腔转动,转动的螺纹腔会使颗粒原料在螺纹腔向远离进料口的一端移动,在螺纹腔自转的过程中,会使颗粒原料不断翻动,一方面可以实现颗粒原料的自动混合,另一方面在循环加热机构对颗粒原料进行预热时,可以保证颗粒原料受热更加均匀,经过预热的颗粒原料再进入软化箱后,软化箱可以使颗粒原料快速达到230摄氏度,且能保证颗粒原料软化均匀,提高纹波管的挤压成型均匀度,保证了纹波管的质量。

24.2、本发明中,通过在装置外壳与保温箱之间设置负压腔,打开负压泵,负压泵会抽出外壳主体内腔中的空气,使装置外壳与保温箱之间形成负压腔,会降低循环加热机构中的热量流失,节约了能源损耗。

25.3、本发明中,通过在混合预热箱内部设置的负压筒,风力电机会使负压筒的内腔形成负压,螺纹腔内的热空气会通过负压孔进入负压筒内,然后再通过出风口进入循环加热机构中,实现了热量回收,进一步降低了能源损耗,也就降低了纹波管的生产成本。

26.4、本发明中,通过在加热装置上设置的除尘机构,由于在转动架的两侧均设有过滤网,当过滤网积攒较多灰尘时,便可以使转动架转动,更换新的过滤网,然后将更换下来

的过滤网去除灰尘,备用,保证除尘机构可以持续不断过滤热空气。

附图说明

27.下面结合附图对本发明作进一步的说明。

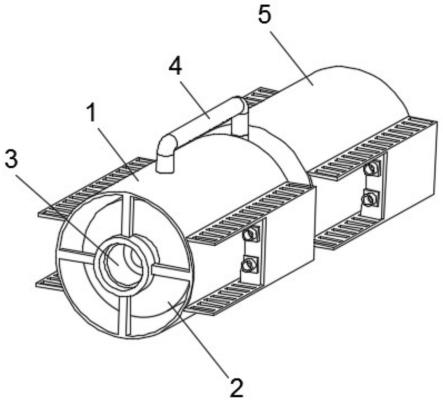

28.图1是本发明的结构示意图;

29.图2是本发明中装置外壳的结构示意图;

30.图3是本发明中保温箱的结构示意图;

31.图4是本发明中保温箱的内部结构示意图;

32.图5是本发明中混合预热箱的剖视图;

33.图6是本发明中循环加热机构的结构示意图;

34.图7是本发明中加热装置的剖视图;

35.图8是本发明中除尘机构的俯视图;

36.图9是现有技术中纹波管生产用软化装置的内部结构示意图。

37.图中:1、装置外壳;11、外壳主体;12、安装框;13、负压泵;14、安装架;2、保温箱;21、箱壳;22、定位轮;23、驱动电机;24、传动齿轮;3、混合预热箱;31、箱体;32、进料口;33、螺纹腔;34、搅拌板;35、连接槽;36、负压筒;37、出风口;38、风力电机;4、循环加热机构;41、连接管道;42、加热装置;421、装置主体;422、加热电阻;423、输送腔;424、除尘机构;4241、转动架;4242、转轴;4243、安装槽;4244、圆形框;4245、过滤网;4246、弹性卡块;425、旋转腔;426、按钮;43、连接环;5、软化箱。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

39.如图1-图8所示,一种纹波管生产用软化装置,该软化装置包括装置外壳1,在装置外壳1的内腔中设置有保温箱2,装置外壳1与保温箱2之间形成负压腔,用于降低热量传递,在保温箱2的内腔中设置有混合预热箱3,保温箱2用于驱动混合预热箱3,使混合预热箱3自转,在混合预热箱3的外侧设置有循环加热机构4,循环加热机构4通过加热空气,将空气通入混合预热箱3内,将混合预热箱3的中物料加热,在装置外壳1的一端设置有软化箱5,软化箱5内设置了热电阻器,可以将软化箱5中的原料加热至融化的温度,例如230摄氏度,使纹波管的原料软化,混合预热箱3包括箱体31,箱体31的一端开设有进料口32,箱体31的内部开设有螺纹腔33,螺纹腔33的中心位置固定连接有负压筒36;

40.工作时,会将生产纹波管的颗粒原料通过进料口32送入螺纹腔33中,而设置的保温箱2可以驱动混合预热箱3,使混合预热箱3自转,如图5所示,自转的混合预热箱3会使螺纹腔33转动,转动的螺纹腔33会使颗粒原料在螺纹腔33向远离进料口32的一端移动,在螺纹腔33自转的过程中,会使颗粒原料不断翻动,一方面可以实现颗粒原料的自动混合,另一方面在循环加热机构4对颗粒原料进行预热时,可以保证颗粒原料受热更加均匀,经过预热的颗粒原料再进入软化箱5后,软化箱5可以使颗粒原料快速达到230摄氏度,且能保证颗粒

原料软化均匀,提高纹波管的挤压成型均匀度,保证了纹波管的质量,由于装置外壳1与保温箱2之间会形成负压腔,所以会降低循环加热机构4中的热量流失,节约了能源损耗。

41.如图2所示,装置外壳1包括外壳主体11,外壳主体11的两侧固定连接有安装框12,安装框12的内侧固定连接有负压泵13,外壳主体11的内侧两端位置固定连接有安装架14,安装架14用于固定保温箱2,使保温箱2固定在外壳主体11的内腔中心位置,负压泵13用于抽出外壳主体11内腔中的空气,使装置外壳1与保温箱2之间形成负压腔。

42.如图3和图4所示,保温箱2包括箱壳21,箱壳21的底面中间位置固定连接有驱动电机23,驱动电机23的输出轴啮合有传动齿轮24,箱壳21的内壁螺栓连接有若干定位轮22,若干定位轮22等距设置,箱体31的侧面靠近传动齿轮24的位置开设有一圈齿轮槽;

43.打开驱动电机23,驱动电机23会通过输出轴驱动传动齿轮24,由于箱体31的侧面靠近传动齿轮24的位置开设有一圈齿轮槽,且传动齿轮24与齿轮槽啮合,所以转动的传动齿轮24会通过齿轮槽带动箱体31转动,设置的定位轮22会使箱体31固定在箱壳21内的中心位置。

44.如图5所示,箱体31的内壁固定连接有若干搅拌板34,搅拌板34交错设置,搅拌板34的高度等于负压筒36到箱体31内壁之间距离的四分之一;

45.在箱体31转动的过程中,搅拌板34会对颗粒原料进一步混合搅拌,使颗粒原料的混合更加均匀。

46.如图5所示,负压筒36的外侧一端开设有出风口37,负压筒36的内腔靠近出风口37的位置固定连接有风力电机38,箱体31的外侧开设有一圈连接槽35,连接槽35的内侧开设有若干通孔,若干通孔与螺纹腔33相通,负压筒36的侧面开设有若干负压孔,负压筒36通过负压孔与螺纹腔33相通;

47.打开风力电机38,风力电机38会使负压筒36的内腔形成负压,螺纹腔33内的热空气会通过负压孔进入负压筒36内,然后再通过出风口37进入循环加热机构4中,实现了热量回收,进一步降低了能源损耗,也就降低了纹波管的生产成本。

48.如图6所示,循环加热机构4包括连接管道41,连接管道41的一端固定连接有加热装置42,加热装置42远离连接管道41的一端固定连接有连接环43,连接管道41远离加热装置42的一端与出风口37连接;

49.出风口37可以将热空气输送至连接管道41,连接管道41将热空气输送至加热装置42,加热装置42对热空气进行重新加热,并输送至连接环43,如图5所示,连接环43与连接槽35相互契合,所以连接环43可以套在连接槽35的外侧,重新加热后的热空气会通过连接环43进入连接槽35内,由于连接槽35的内侧开设有若干通孔,若干通孔与螺纹腔33相通,所以重新加热后的热空气最终会进入螺纹腔33内加热螺纹腔33中的颗粒原料。

50.如图7和图8所示,加热装置42包括装置主体421,装置主体421的内腔顶部设有加热电阻422,加热电阻422在通电后会将电能转化为热能,装置主体421的内腔开设有输送腔423,输送腔423可以将连接管道41中的热空气输送至连接环43内,输送腔423的中部位置开设有旋转腔425,旋转腔425的内部设有除尘机构424,该除尘机构424包括转动架4241,转动架4241的顶面中心位置固定连接有转轴4242,转轴4242固定在旋转腔425的内壁中心位置,转动架4241通过转轴4242可以在旋转腔425内旋转,转动架4241的两侧开设有安装槽4243,安装槽4243的内部设有与安装槽4243相互契合的圆形框4244,圆形框4244的内侧固定连接

有过滤网4245,在热空气通过过滤网4245时,过滤网4245可以对热空气进行过滤,去除热空气中的灰尘,而且,由于在转动架4241的两侧均设有过滤网4245,当过滤网4245积攒较多灰尘时,便可以使转动架4241转动,更换新的过滤网4245,然后将更换下来的过滤网4245去除灰尘,备用,保证除尘机构424可以持续不断过滤热空气。

51.如图8所示,圆形框4244的侧面连接有弹性卡块4246,旋转腔425的内壁靠近弹性卡块4246的位置开设有与弹性卡块4246相互契合的卡槽,装置主体421的外侧靠近卡槽的位置插接有按钮426,按钮426用于推动弹性卡块4246;

52.设置的弹性卡块4246一方面方便工作人员从安装槽4243将圆形框4244拆卸下来,另一方面可以与旋转腔425内壁上的卡槽配合,固定转动架4241的位置,使转动架4241稳定在旋转腔425内,而设置的按钮426可以推动弹性卡块4246,使弹性卡块4246嵌入圆形框4244内,与卡槽脱离,保证转动架4241处于活动状态,方便工作人员拨动转动架4241。

53.本发明的工作原理:

54.首先将生产纹波管的颗粒原料通过进料口32送入螺纹腔33中,打开驱动电机23,驱动电机23会通过输出轴驱动传动齿轮24,由于箱体31的侧面靠近传动齿轮24的位置开设有一圈齿轮槽,且传动齿轮24与齿轮槽啮合,所以转动的传动齿轮24会通过齿轮槽带动箱体31转动,自转的混合预热箱3会使螺纹腔33转动,转动的螺纹腔33会使颗粒原料在螺纹腔33向远离进料口32的一端移动,在螺纹腔33自转的过程中,会使颗粒原料不断翻动,打开风力电机38,风力电机38会使负压筒36的内腔形成负压,螺纹腔33内的热空气会通过负压孔进入负压筒36内,然后再通过出风口37进入连接管道41中,连接管道41将热空气输送至加热装置42,加热装置42对热空气进行重新加热,并输送至连接环43,如图5所示,连接环43与连接槽35相互契合,所以连接环43可以套在连接槽35的外侧,重新加热后的热空气会通过连接环43进入连接槽35内,由于连接槽35的内侧开设有若干通孔,若干通孔与螺纹腔33相通,所以重新加热后的热空气最终会进入螺纹腔33内加热螺纹腔33中的颗粒原料,经过预热的颗粒原料最终进入软化箱5内,软化箱5可以使颗粒原料快速达到230摄氏度,且能保证颗粒原料软化均匀,提高纹波管的挤压成型均匀度。

55.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1