一种35-50K碳纤维板材的生产设备的制作方法

本发明属于利用大丝束碳纤维加工制造风电叶片的,具体地说,涉及一种35-50k碳纤维板材的生产设备。

背景技术:

1、随着风电相关产业的技术不断升级,目前风电叶片的长度越来越长,生产制造难度也越来越大。如何在保证风电叶片的强度较高的前提下,减轻风电叶片的重量,同时降低风电叶片的生产成本成了目前厄待解决的技术问题。

2、针对上述问题,由于碳纤维复合材料具有高强度、高模量、高抗疲劳性能等优异的特点,因此,目前风电叶片可由碳纤维复合材料制成。具体包括:将碳纤维纱线进行分纱─集束─加热─浸胶─预成型─固化─后固化─切割─卷绕得到碳纤维板材。其中,采用的碳纤维多为25k以下的小丝束碳纤维;以25k碳纤维为例,制备风电叶片时需要采用大量的25k碳纤维纱线,每一根碳纤维纱线均由约25000根碳纤维丝集束而成。

3、在上述生产制备过程中,为了保证风电叶片的强度较高,往往需要采用大量的小丝束碳纤维纱线才能制备得到符合强度要求的风电叶片,而由于碳纤维数量多,因此生产过程中碳纤维管理难度大,将大量的碳纤维纱线进行集束时,集束难度大,且形成的碳纤维纱线束均一性差,浸胶均一性也较差,甚至会出现浸胶不充分的现象,这就导致生产出来的碳纤维板材力学性能差、均一性差。此外,由于制备风电叶片时采用了大量的碳纤维纱线,会导致风电叶片的生产成本较高。

4、有鉴于此,特提出本发明。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种35-50k碳纤维板材的生产设备,以实现利用该设备生产制备力学性能优异、生产效率高、生产成本低的碳纤维板材,且由该碳纤维板材制成的风电叶片力学性能优异、重量轻、生产成本低的目的。

2、为解决上述技术问题,本发明采用技术方案的基本构思是:

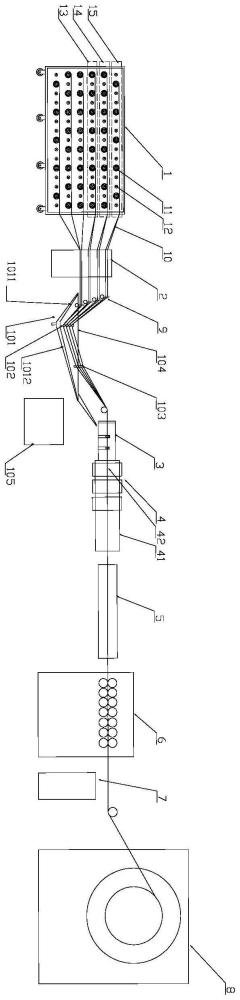

3、一种35-50k碳纤维板材的生产设备,包括纱架和设置在纱架上的若干纱筒,若干所述纱筒呈阵列分布,阵列包括若干阵列层,阵列层自中心由内向外依次记为第n、n+1……n+n层,至少存在第n+n-a层的相邻纱筒之间的间距大于第n+n-b层的相邻纱筒之间的间距,其中a、b均大于等于0,且a<b<n+n。

4、本发明采用35-50k的大丝束碳纤维生产制备碳纤维板材,减少了碳纤维纱线的使用根数,降低了碳纤维板材的生产成本,进一步降低了利用碳纤维板材制备风电叶片的成本。

5、本发明中,第n+n-a层的相邻纱筒之间的间距大于第n+n-b层的相邻纱筒之间的间距,也就是说外层纱筒中相邻纱筒之间的间距较大,内层纱筒中相邻纱筒之间的间距较小,这样由纱架上的纱筒牵出的碳纤维纱线在牵引、挤压生成板材的过程中,不易出现交叉错位的情况,使得由碳纤维纱线形成的碳纤维纱线束均一性好,该碳纤维纱线束浸胶后均一性也较好,更进一步地使得由该均一性好的碳纤维纱线束制成的碳纤维板力学性能均一稳定。

6、进一步地,所述阵列层包括若干横向阵列层和若干纵向阵列层,

7、若干横向阵列层自中心由内向外依次记为第n横、n横+1……n横+n层,至少存在第n横+n-a层的相邻纱筒之间的间距大于第n横+n-b层的相邻纱筒之间的间距;

8、或者,若干纵向阵列层自中心由内向外依次记为第n纵、n纵+1……n纵+n层,至少存在第n纵+n-a层的相邻纱筒之间的间距大于第n纵+n-b层的相邻纱筒之间的间距。

9、进一步地,若干横向阵列层中,自中心由内向外相邻横向阵列层之间的间距依次记为第l横、l横+1……l横+n间距,至少存在第l横+n-a间距大于第l横+n-b间距;

10、或者,若干纵向阵列层中,自中心由内向外相邻纵向阵列层之间的间距依次记为第l纵、l纵+1……l纵+n间距,至少存在第l纵+n-a间距大于第l纵+n-b间距。

11、优选的,所述纱架上具有用于安装若干所述纱筒的安装位,第n纵+n-a层纱筒每间隔2-3个安装位排布一个纱筒,第n纵+n-b层的纱筒每间隔1-2个安装位排布一个纱筒。

12、优选的,第n纵+n-a层的纱筒与第n纵+n-b层的纱筒错位排布。

13、本发明中,第n纵+n-a层的纱筒与第n纵+n-b层的纱筒错位排布,避免了牵引过程中纱线之间的交叉错位情况的发生,使得碳纤维纱线束均一性好,浸胶时,使得胶液能够充分浸入纱线之间,保证了浸胶的均一性。

14、进一步地,还包括与纱架依次设置的浸胶装置,浸胶装置与纱架之间设置若干布纱器,若干布纱器依次纵向排布,所述布纱器上开设有若干横向排布、用于供纱线穿过的瓷眼,纱线自纱筒牵引至所述瓷眼。

15、本发明中,在纱架与浸胶装置之间设置纵向排布的若干布纱器,将碳纤维纱线牵引穿过布纱器上的横向排布的瓷眼,横向上增加了碳纤维纱线的展宽,纵向上对碳纤维纱线进行了均匀的分层,使得碳纤维纱线能够以一定的展宽和多层排布的形式牵引至浸胶装置浸胶,进一步使得胶液能够充分分散于碳纤维纱线之间,保证了浸胶的充分性和均一性。

16、进一步地,若干所述纱筒包括位于最上层的上层纱筒和位于最下层的下层纱筒,所述上层纱筒的纱线穿过位于上部的布纱器,所述下层纱筒的纱线穿过位于下部的布纱器,所述上层纱筒到上部布纱器的距离小于下层纱筒到下部布纱器的距离。

17、这种设置方式使得由上层纱筒、下层纱筒牵引出来的碳纤维纱线能够同步进入浸胶装置浸胶,保证了生产碳纤维板材的过程中浸胶的同步性,使得后续经过预成型、固化、后固化以及牵引得到的碳纤维板材力学性能均一稳定。

18、进一步地,布纱器上的若干所述瓷眼横向分层排布;

19、优选的,相邻层的瓷眼错位排布;

20、优选的,相邻所述布纱器上的瓷眼错位排布;

21、优选的,布纱器上每一横行具有10-20个瓷眼。

22、本发明中,布纱器上的若干瓷眼横向分层排布,使得由每一个布纱器牵引出来的碳纤维纱线均能进行分层,进一步使得胶液能够充分分散于碳纤维纱线的层间。

23、相邻布纱器上的瓷眼错位排布,使得相邻碳纤维纱线之间的间距相等,进一步使得相邻碳纤维纱线束之间的胶液量基本相等,保证了浸胶的均一性。

24、进一步地,所述浸胶装置包括:

25、浸胶槽,

26、分层器,设置在浸胶槽内位于浸胶槽槽壁的上方,由若干纵向间隔排布的导丝辊形成,由纱架牵引出来的纱线经过若干所述导丝辊进行分层,并在浸胶槽中浸胶。

27、本发明中,在浸胶槽内设置了分层器,使得牵引至浸胶槽中的碳纤维纱线在分层器的分层作用下,能够与浸胶槽中的胶充分接触,保证了浸胶的充分性。

28、进一步地,所述浸胶槽包括进纱端和出纱端,所述分层器包括浸胶分层器和挤胶分层器,所述浸胶分层器设置在进纱端和出纱端之间,所述挤胶分层器的位置高于所述浸胶分层器设置在出纱端;

29、优选的,所述浸胶分层器相邻导丝辊之间的间距大于所述挤胶分层器相邻导丝辊之间的间距。

30、本发明的浸胶分层器设置在进纱端和出纱端之间,碳纤维纱线牵引至浸胶分层器上,在浸胶分层器的分层和定位作用下,能够与胶液充分接触,避免出现碳纤维纱线堆叠在一起或浮出胶液外,导致浸胶效果差的现象。

31、本发明的挤胶分层器的位置高于所述浸胶分层器设置在出纱端,使得碳纤维纱线在牵引至出纱端时,受到浸胶分层器的导丝辊的挤压作用,将碳纤维纱线上多余的胶液挤回浸胶槽内,一方面避免了胶液的浪费,另一方面使得碳纤维纱线具有适量且均匀分布的胶液,保证了浸胶后的碳纤维纱线的均一稳定性。

32、本发明中,浸胶分层器相邻导丝辊之间的间距较大,以保证导丝辊之间具有足量的胶液,进而保证浸胶的充分性;挤胶分层器相邻导丝辊之间的间距较小,以保证浸胶后的碳纤维纱线上多余的胶液能够被全部挤出。

33、优选的,所述浸胶槽为v形槽,所述浸胶分层器位于v形槽最低点的上方。

34、浸胶槽为v形槽,使得v形槽最低点对应的胶液深度较深,通过在v形槽最低点的上方设置浸胶分层器,使得碳纤维纱线能够在胶液深度较深的区域得到充分的浸胶,充分合理地利用了胶液,无需使用大量的胶液便能够实现对碳纤维纱线充分浸胶的目的。

35、优选的,所述浸胶槽进纱端的侧壁的坡度大于出纱端侧壁的坡度。

36、本发明中,浸胶槽进纱端的侧壁的坡度较大,使得碳纤维纱线能够以较短的时间较快的速度牵引至浸胶槽底部进行浸胶,保证了浸胶的速率较快;浸胶槽出纱端侧壁的坡度较小,使得碳纤维纱线在从出纱端牵出时,碳纤维纱线上的胶液不易沿着纱线向下流动,进一步保证了浸胶后纱线上胶液的稳定性。

37、进一步地,生产设备还包括与纱架、浸胶装置依次设置的固化装置,固化装置包括:

38、固化模具,具有进纱端和出纱端,

39、加热器,设置在所述固化模具上且位于固化模具的进纱端侧。

40、本发明通过将加热器设置在所述固化模具上且位于固化模的进纱端侧,使得进入固化模具的大丝束碳纤维纱线能够被充分加热,保证了固化的充分性。

41、本发明还提供一种35-50k碳纤维板材的生产工艺,用于利用35-50k碳纤维生产制备碳纤维板材。

42、本发明的生产工艺采用上述技术方案任一所述的生产设备生产35-50k碳纤维板材。

43、生产工艺包括:

44、s1、由纱架上的若干纱筒牵出若干碳纤维纱线,若干碳纤维纱线呈阵列分布,阵列包括若干阵列层,阵列层自中心由内向外依次记为第n、n+1……n+n层,至少存在第n+n-a层的相邻纱线之间的间距大于第n+n-b层的相邻纱线之间的间距,其中a、b均大于等于0,且a<b;

45、s2、牵出的碳纤维纱线经过加热、浸胶、预成型、固化、后固化以及牵引得到碳纤维板材。

46、本发明采用35-50k的大丝束碳纤维生产制备碳纤维板材,减少了碳纤维纱线的使用根数,降低了碳纤维板材的生产成本,进一步降低了利用碳纤维板材制备风电叶片的成本。

47、本发明中,第n+n-a层的相邻纱线之间的间距大于第n+n-b层的相邻纱线之间的间距,也就是说外层纱线中相邻纱线之间的间距较大,内层纱线中相邻纱线之间的间距较小,这样由纱架上的若干纱筒牵出的若干碳纤维纱线在加热、浸胶、预成型、固化、后固化以及牵引的过程中不易出现交叉错位的情况,进而保证了加热、浸胶、成型、固化过程的稳定,使得由碳纤维纱线形成的碳纤维纱线束均一性好,更进一步地使得由该均一性好的碳纤维纱线束制成的碳纤维板力学性能均一稳定。

48、进一步地,所述步骤s1中,阵列层包括若干横向阵列层和若干纵向阵列层,

49、若干横向阵列层自中心由内向外依次记为第n横、n横+1……n横+n层,至少存在第n横+n-a层的相邻纱线之间的间距大于第n横+n-b层的相邻纱线之间的间距;

50、或者,若干纵向阵列层自中心由内向外依次记为第n纵、n纵+1……n纵+n层,至少存在第n纵+n-a层的相邻纱线之间的间距大于第n纵+n-b层的相邻纱线之间的间距。

51、进一步地,所述步骤s1中,

52、若干横向阵列层中,自中心由内向外相邻横向阵列层之间的间距依次记为第l横、l横+1……l横+n间距,至少存在第l横+n-a间距大于第l横+n-b间距;

53、或者,若干纵向阵列层中,自中心由内向外相邻纵向阵列层之间的间距依次记为第l纵、l纵+1……l纵+n间距,至少存在第l纵+n-a间距大于第l纵+n-b间距。

54、进一步地,所述步骤s2包括:

55、s21、将牵出的纱线按照每1-3根的方式进行集束;

56、s22、将集束后的纱线加热、浸胶、预成型、固化以及牵引得到碳纤维板材。

57、本发明中,将牵出的纱线按照每1-3根的方式进行集束,使得碳纤维纱线束能够充分浸胶。

58、进一步地,所述步骤s22包括:

59、s221、将集束后的纱线加热,加热后,将纱线纵向分层、横向排布;

60、s222、随后将纱线牵引至浸胶槽浸胶,并进行预成型、固化以及牵引得到碳纤维板材;

61、优选的,所述纵向分层包括:将纱线纵向分为4-8层;

62、优选的,所述横向排布包括:牵引纱线穿过具有10-20个瓷眼的布纱器。

63、本发明中,横向上增加了碳纤维纱线的展宽,纵向上对碳纤维纱线进行了均匀的分层,使得碳纤维纱线能够以一定的展宽和多层排布的形式牵引至浸胶装置浸胶,进一步使得胶液能够充分分散于碳纤维纱线之间,保证了浸胶的充分性和均一性。

64、进一步地,浸胶槽内具有分层器,分层器由若干纵向间隔排布的导丝辊形成,

65、所述步骤s222包括:将纵向分层后的纱线牵引到纵向间隔排布的导丝辊上并浸胶,浸胶后进行预成型、固化以及牵引得到碳纤维板材。

66、进一步地,浸胶槽包括进纱端和出纱端,所述分层器包括浸胶分层器和挤胶分层器,所述浸胶分层器设置在进纱端和出纱端之间,所述挤胶分层器的位置高于所述浸胶分层器设置在出纱端,

67、所述步骤s222包括:

68、s2221将纵向分层后的纱线先牵引到浸胶分层器的导丝辊上并浸胶;

69、s2222随后再将纱线牵引到挤胶分层器的导丝辊上挤胶,挤胶后进行预成型、固化以及牵引得到碳纤维板材。

70、本发明中,碳纤维纱线牵引至浸胶分层器上,在浸胶分层器的分层和定位作用下,能够与胶液充分接触,避免出现碳纤维纱线堆叠在一起或浮出胶液外,导致浸胶效果差的现象。

71、本发明中,碳纤维纱线在牵引至出纱端时,受到浸胶分层器的导丝辊的挤压作用,将碳纤维纱线上多余的胶液挤回浸胶槽内,一方面避免了胶液的浪费,另一方面使得碳纤维纱线具有适量且均匀分布的胶液,保证了浸胶后的碳纤维纱线的均一稳定性。

72、进一步地,步骤s2221中相邻纱线层之间的间距大于所述步骤s2222中相邻纱线层之间的间距。

73、本发明中,浸胶分层器相邻导丝辊之间的间距较大,以保证导丝辊之间具有足量的胶液,进而保证浸胶的充分性;挤胶分层器相邻导丝辊之间的间距较小,以保证浸胶后的碳纤维纱线上多余的胶液能够被全部挤出。

74、优选的,步骤s2221中,分层后的纱线由导丝辊下方牵至导丝辊并由导丝辊下方牵离导丝辊;这样,分层后的纱线会被定位在对应导丝辊下方,避免了纱线浮出液面,降低浸胶效果。

75、优选的,步骤s2222中,纱线由导丝辊上方牵至导丝辊并由导丝辊上方牵离导丝辊;这样,使得浸胶后的碳纤维纱线能够卡在相邻的导丝辊之间,以保证浸胶后的碳纤维纱线上多余的胶液能够被全部挤出。

76、优选的,步骤s2221中,将纱线由浸胶槽进纱端倾斜向下牵引至浸胶分层器的导丝辊并浸胶,步骤s2222中,将纱线由浸胶槽底部向浸胶槽出纱端倾斜向上牵引至挤胶分层器的导丝辊。

77、本发明中,将纱线由浸胶槽进纱端倾斜向下牵引至浸胶分层器的导丝辊,以实现充分浸胶的目的;将纱线由浸胶槽底部向浸胶槽出纱端倾斜向上牵引至挤胶分层器的导丝辊,以便于将浸胶后纱线上的胶液挤出。

78、采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

79、本发明采用35-50k的大丝束碳纤维生产制备碳纤维板材,减少了碳纤维纱线的使用根数,降低了碳纤维板材的生产成本,进一步降低了利用碳纤维板材制备风电叶片的成本。

80、本发明中,第n+n-a层的相邻纱线之间的间距大于第n+n-b层的相邻纱线之间的间距,也就是说外层纱线中相邻纱线之间的间距较大,内层纱线中相邻纱线之间的间距较小,这样由纱架上的若干纱筒牵出的若干碳纤维纱线在加热、浸胶、预成型、固化、后固化以及牵引的过程中不易出现交叉错位的情况,进而保证了加热、浸胶、成型、固化过程的稳定,使得由碳纤维纱线形成的碳纤维纱线束均一性好,更进一步地使得由该均一性好的碳纤维纱线束制成的碳纤维板力学性能均一稳定。

81、下面结合附图对本发明的具体实施方式作进一步详细的描述。

- 还没有人留言评论。精彩留言会获得点赞!