一种母粒加工生物降解膜的方法及装置与流程

1.本发明属于生物降解膜设备技术领域,尤其涉及一种母粒加工生物降解膜的方法及装置。

背景技术:

2.生物降解膜由生物降解塑料制成,生物降解塑料,是指在自然界如土壤和/或沙土等条件下,和/或特定条件如堆肥化条件下或厌氧消化条件下或水性培养液中,由自然界存在的微生物作用引起降解,并最终完全降解变成二氧化碳或/和甲烷、水及其所含元素的矿化无机盐以及新的生物质。

3.现有技术中,一般将生物降解塑料制成母粒,在将母粒熔融或者吹塑形成薄膜,目前对于生物降解薄膜的生产过程中,一般直接将生物降解塑料母粒直接加入到熔融仓内,进行熔融和挤压呈薄膜,在母粒加入的的过程中,由于现场环境会导致灰尘随着母粒一块进入到熔融仓内,使生产的薄膜中含有灰尘,从而影响生产生物降解膜的质量;同时由于熔融仓内的高温环境,会使熔融仓内的气压升高,因此需要进行泄压,目前一般通过泄压阀,手动进行泄压,或者采用自动泄压阀,一直处于泄压状态导致热量持续散失,不利于熔融仓内的温度保持;另外,目前在生产过程中,由于生物降解膜的厚度严重影响使用质量,生产的生物降解膜厚度不均匀,则大大影响其使用的可靠性,目前对生物降解膜厚度和均匀度的测量一般采用接触式,如使用游标卡尺或者千分尺,此种测量方法误差较大,准确性有待提高,另外还有非接触式测量方法,如超声波测量。红外测量等,但是目前一般只能进行定点测量或者在一维直线上测量,由于受到宽度影响,并不能很好的对整块生物降解磨的平面均匀度进行测量。

技术实现要素:

4.针对现有技术不足,本发明的目的在于提供了一种母粒加工生物降解膜的方法及装置,通过在输料管上设置的清洁机构,在利用气囊瞬间放气,体积瞬时缩小,在气囊周围形成真空区,使进气斗与输料管产生压力差,使母粒中的灰尘随着空气流动进入到进气斗中,再通过排风扇形成负压,抽入到管体内,通过吸尘机构进行吸附,除去灰尘,并且通过设置吸尘机构防止外界灰尘从管体进入到输料管中;通过设置泄压机构,当温度升高之后,压力增大,自动开启压紧该进行泄压,并且能够通过设置的压电叠堆和弹性件,调节压力,增加使用方便性。

5.本发明提供如下技术方案:

6.一种母粒加工生物降解膜的装置,包括储料仓,所述储料仓的顶部设有加料口,所述储料仓的底部连接有输料管,所述输料管的另一端连接有熔融仓,所述输料管设有清洁机构,能够将母粒中的灰尘去除,减少灰尘进入熔融仓中,所述输料管与熔融仓之间设有电磁阀;

7.所述熔融仓设有加热器,所述加热器设有加热管,加热管设置在熔融仓的内部,加

热管与熔融仓内壁连接,所述熔融仓远离加热器的一端设有第一电机,所述第一电机输出轴延伸至熔融仓,且第一电机输出轴连接有搅拌轴,搅拌轴上设有搅拌齿,所述熔融仓顶部设有泄压机构,熔融仓内的温度升高之后,泄压机构能够自动开启,释放内部气体压力;所述熔融仓下方连接有t型料口,所述t型料口的出料端设有冷却辊,将从t型料口输出的膜体进行冷却,最后进行卷装;所述t型料口的出料端设有检测机构,检测机构包括检测系统,检测系统通过设置的控制器,控制步进电机带动激光传感探头对膜体进行扫描检测,通过数据采集处理模块得到膜体的厚度和均匀度,若膜体出现瑕疵时,数据反馈至控制器,控制器控制停车,进行维修检查。

8.优选的,所述清洁机构包括管体,所述管体对称设置在输料管的两侧,管体连接在输料管的外侧,所述输料管的内侧与管体对应设有进气斗,所述管体与进气斗之间设有通气管,所述通气管贯穿输料管;所述进气斗内设有气囊,所述气囊连接有进气管,所述进气管另一端连接有风机,所述风机与管体的外侧壁连接,所述管体远离输料管的一端设有排风扇;所述气囊连接有排气管,排气管另一端延伸至管体的外侧,排气管上设有电磁阀。

9.优选的,所述管体内部设有吸尘机构,所述吸尘机构靠近排风扇设置,所述吸尘机构为圆形,吸尘机构包括架体,所述架体内部依次设有正极板和负极板,所述正极板和负极板之间设有通风道,所述通风道间距为0.3-0.5mm;所述正极板连接电源正极,负极板连接电源负极。

10.优选的,所述泄压机构包括泄压管,泄压管的一端与熔融仓连接,所述泄压管内部靠近熔融仓的一端设有筒体,所述盒体,所述盒体的内部设有石蜡层,所述石蜡层的内部设有橡胶套,所述橡胶套的内部设有移动杆,所述移动杆一端延伸至盒体的外部,且移动杆与盒体构成间隙滑动连接;所述泄压管靠近中心的位置设有挡板,所述挡板上设有出气口,所述移动杆另一端贯穿出气口,且移动杆连接有压紧块,所述压紧块能够与出气口密封压接。

11.优选的,所述移动杆上套设有第一弹簧,所述第一弹簧的一端与盒体连接,第一弹簧的另一端与移动杆连接;所述压紧块的上方设有固定杆,所述固定杆的两端与泄压管的内壁连接,所述固定杆靠近压紧块的一端设有压电叠堆,压电叠堆连接有交流电源,所述压电叠堆靠近压紧块的一端连接有弹性件,弹性件的另一端与压紧块连接。

12.优选的,所述泄压管的内侧壁对称开设有两条滑槽,所述压紧块的两侧连接有两个滑块,所述滑块对应设置在滑槽内,所述滑槽与滑块匹配滑动连接;所述弹性件包括套筒,所述套筒的一端与压电叠堆连接,套筒的另一端设有导杆,导杆的另一端与压紧块连接,导杆设置在套筒的内部,且导杆与套筒间隙滑动连接,所述套筒和导杆的外侧设有第二弹簧,所述第二弹簧的一端与压电叠堆连接,第二弹簧的另一端与压紧块连接。

13.优选的,所述t型料口的出料端对称设有两个冷却辊,冷却辊一端连接有第二电机,第二电机通过皮带和带轮同步带动两个冷却辊转动,膜体从两个冷却辊的间隙中输出,冷却辊内装有冷却液,冷却液的温度满足-5-0℃。

14.优选的,所述检测机构包括壳体,所述壳体的底部连接有底座,壳体的上侧面开设有凹槽,所述凹槽内设有丝杆,丝杆的一端连接有步进电机,丝杆另一端通过轴承与壳体转动连接;所述移动杆上设有移动块,所述移动块开设有内螺纹孔,移动块通过内螺纹孔与丝杆转动连接。

15.优选的,所述移动块的上方连接有滑动块,所述滑动块呈t型结构,滑动块窄的一

端与移动块连接,且设置在凹槽内,所述滑动块与凹槽都成滑动连接;所述滑动块的上方连接有支杆,支杆呈“l”型结构,支杆的另一端设有激光传感探头,激光传感探头位于膜体的上方,所述激光传感探头能够在膜体上方进行纵向的扫描运动。

16.优选的,所述检测系统包括控制器,控制器连接有数据采集模块,数据采集模块连接激光传感探头,数据采集模块将激光传感探头采集的物理信息进行数字转换,并传递给控制器,控制器通过数据处理模块进行数据处理;控制器控制步进电机带动激光传感探头度对膜体进行测量,经过数据处理之后若无异常数据,则对数据进行保存,若数据存在异常,则说明膜体有瑕疵,控制器控制步进电机停止检测,并停车进行检修。

17.优选的,使用该装置生产生物降解膜的方法包括以下步骤:

18.步骤一,将生物降解母料颗粒从加料口加入到储料仓内,开启电磁阀门,母粒经过输料管进入到熔融仓内,母料在经过储料管下落时,启动管体上的风机,对气囊充气,并通过泄压管上的泄气阀进行快速排气,利用气囊体积瞬时收缩,在进气斗形成真空区,来抵消由于排气扇在进气斗形成的负压,造成空气回流使空气流速衰减,从而达到快速除尘,提高除尘效率;

19.步骤二,经过除尘的母粒进入到熔融仓内,启动加热器进行加热,时母粒融化,在进行加热的过程中,通过泄压机构自动完成泄压,并且能够根据熔融仓内的温度实现自动控制泄压,温度低的时候,气体膨胀若,泄压机构自动闭合,从而避免热量散失,同时能够通过改变压电叠堆的电流大小,进行电动控制,增加使用的方便性;

20.步骤三,生物降解母粒经过熔融之后,变成流体,从t型料口挤压而出,经过冷却辊进行冷却硬化成型,再通过检测机构检测成型的生物额降磨的厚度和均匀度,若出现异常数据则停车进行检修,若无异常数据,检测数据进行保存,最后通过卷装机进行收卷。

21.另外,在上述步骤中,母粒中的灰尘进入到管体之后,由于灰尘在母料下落的过程中,会受到大量母粒的摩擦,因此灰尘中会带有大量的静电荷,在经过吸尘机构时,由于正极板连接的正电,负极板连接的负电,在通过通风道时,带有正电荷的灰尘会被负极板进行吸附,带有负电荷的灰尘会被正极板吸附,从而将灰尘进行吸附收集,只需定期对吸尘机构进行定期清理即可;并且通过设置的s型通风道,能偶延长灰尘经过的路径,更能够是灰尘被完全吸附;同时通过设置的吸尘机构能够阻挡从排风扇进入到管体内的灰尘,防止外界的灰尘进入到输料管中。

22.另外,泄压机构在工作时,当熔融仓未加热时,其初始状态为,盒体内的石蜡层冷却时为固态,其体积缩小,移动杆受到弹簧的弹力作用,收缩至橡胶套内,此时压紧块与出气口密闭,熔融仓内气体无法跑出;当熔融仓通过加热器加热时,温度达到一定高度,盒体内的石蜡融化,体积增大,对移动杆进行压缩,移动杆向上移动,同时带动第一弹簧进行压缩,使压紧块与出气口脱离,熔融仓内的热空气能够从出气口排出,同时弹性件进行压缩;通过上述过程,不仅能够有效保持熔融仓的温度,减少不必要的热量流失,同时能够在熔融仓温度升高之后,防止仓内气压过大,及时继续进行自动泄压,防止产生安全事故。在上述过程中,由于石蜡体积变化对移动杆产生压力,从而对第一弹簧进行压缩,第一弹簧截面呈圆形,所述盒体中的石蜡质量不宜过多也不宜过少,当石蜡体积过多时,产生的体积变化大,对移动杆产生的压力大,有可能导致橡胶套的破裂,若石蜡质量过少,则引起受热引起的形变过小,不足以推动移动杆移动,不能达到泄压排气的目的,因此石蜡未受热的体积为

v1,受热之后的体积为v2,石蜡的质量为m1,则为了能够满足泄压使用调条件,与第一弹簧的弹力f,和移动杆的质量m2之间满足,(f+m2g)

·

x=λ

·

m1g(v2-v1)/s;上式中,f单位为n;m1、m2单位为kg;v2、v1为升;g为重力常量;x为第一弹簧的型变量,单位cm,s为移动杆受到橡胶套的压力面积,单位cm2;λ为关系系数,取值范围为0.865-6.322。

23.为了进一步提供泄压的稳定性,防止熔融仓内的温度持续流失,造成热量浪费,因此,通过设置的压电叠堆连接交流电压,利用压电叠堆的压电性,当压电叠堆通入的交流电压增加时,压电叠堆的形变增加,则会推动弹性件,弹性件的导杆收缩至套筒内,第二弹簧进行压缩,弹性件对压紧块提供的作用力增加,从而推动压紧块向靠近出气口一端移动,从而减小压紧块与出气口的距离,使熔融仓内的气体排量减小,从而有效保持熔融仓内的温度,节约能源同时防止融化的生物降解母粒变质;为了进一步实现控制的准确度,通过压电叠堆控制时,提升其耐用程度,防止其折断损坏,增加使用安全,压电叠堆的邵氏硬度h和弹性系数κ之间满足κ=α

·

h/3;α为关系系数,取值范围为0.03-0.25;压电片叠堆的应变d,第二弹簧对压电片叠堆的弹力f1之间满足:q

·

d=φ

·

3f1/h;q为压电叠堆机械品质因数,φ为关系系数,取值范围为1.36-12.88。

24.检测系统在进行数据采集时,首先设置激光传感探头的采集模式,采集模式为控制器向数据采集模块发送数据请求,数据采集模块向控制器返回获取的测量数据;之后控制器启动步进电机,对生成的生物降解膜进行扫描测量,以生物降解膜的运动方向为y轴,与壳体平行的方向为x轴,在进行测量时,只需要控制伺服电机带动丝杆转动,同时带动支杆和激光传感探头沿x轴的方向重复运动,在运动的过程中,由于生物降解膜的收卷,一直沿y轴方向运动,所以激光传感探头检测的数据坐标在生物降解膜上呈正弦函数的形状运行,所以能够在生产的同时全面对生物降解膜进行厚度测量,判断其均匀度;在进行测量时,步进电机的运动距离达到设定距离时触发一次高速计算器中断,高速计算器中断程序将激光传感探头的x轴坐标进行加一或者减一,y轴坐标持续加一,并读取标志位,中断之后该标志位会触发数据采集模块对激光传感探头数据进行读取,通过上述步骤,能够保证在激光传感探头运动的正弦函数轨迹上的坐标都能采集到激光传感探头的测量数据,通过数据处理模块来判断一段长度的生物降解膜的厚度和均匀度;若获取的均匀度数据无异常,则进行存储,若存在异常,则反馈至控制器,控制器控制停车,进行维修检查。通过上述方法能够在生产的过程中,对生产的生物降解膜进行二维平面内的均匀度和厚度测量,提升检测的全面性和准确性。

25.与现有技术相比,本发明具有以下有益效果:

26.(1)本发明一种磨光片的自动对准冶具及定位方法,通过在输料管上设置的清洁机构,在利用气囊瞬间放气,体积瞬时缩小,在气囊周围形成真空区,使进气斗与输料管产生压力差,使母粒中的灰尘随着空气流动进入到进气斗中,再通过排风扇形成负压,抽入到管体内,通过吸尘机构进行吸附,除去灰尘。

27.(2)本发明一种磨光片的自动对准冶具及定位方法,并且通过设置吸尘机构防止外界灰尘从管体进入到输料管中;通过设置泄压机构,当温度升高之后,压力增大,自动开启压紧该进行泄压,并且能够根据熔融仓内的温度实现自动控制泄压,温度低的时候,气体膨胀若,泄压机构自动闭合,从而避免热量散失,同时能够通过改变压电叠堆的电流大小,进行电动控制,增加使用的方便性。

28.(3)本发明一种磨光片的自动对准冶具及定位方法,通过吸尘机构设置的s型通风道,能偶延长灰尘经过的路径,更能够是灰尘被完全吸附;同时通过设置的吸尘机构能够阻挡从排风扇进入到管体内的灰尘,防止外界的灰尘进入到输料管中。

29.(4)本发明一种磨光片的自动对准冶具及定位方法,通过限定压电片叠堆的应变、邵氏硬度,第二弹簧对压电片叠堆的弹力之间的关系,进一步实现控制的准确度,通过压电叠堆控制时,提升其耐用程度,防止其折断损坏,增加使用安全。

30.(5)本发明一种磨光片的自动对准冶具及定位方法,通过设置的厚度检测方法能够在生产的过程中,对生产的生物降解膜进行二维平面内的均匀度和厚度测量,提升检测的全面性和准确性。

31.(6)本发明一种磨光片的自动对准冶具及定位方法,通过限定石蜡未受热的体积,受热之后的体积,石蜡的质量,则为了能够满足泄压使用调条件,与第一弹簧的弹力和移动杆的质量之间的关系,防止产生当石蜡体积过多时,产生的体积变化大,对移动杆产生的压力大,有可能导致橡胶套的破裂,若石蜡质量过少,则引起受热引起的形变过小,不足以推动移动杆移动,不能达到泄压排气的目的的现象,提高泄压机构的使用稳定性。

附图说明

32.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

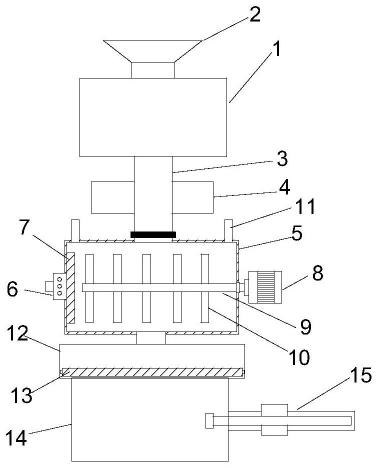

33.图1是本发明的整体结构示意图。

34.图2是本发明的清洁机构示意图。

35.图3是本发明的吸尘机构示意图。

36.图4是本发明的泄压机构示意图。

37.图5是本发明的弹性件示意图。

38.图6是本发明的冷却辊示意图。

39.图7是本发明的检测机构示意图。

40.图8是本发明的壳体结构示意图。

41.图9是本发明的检测系统框图。

42.图10是本发明的检测系统数据采集流程图。

具体实施方式

43.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

44.因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领

域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

45.实施例一:

46.如图1所示,一种母粒加工生物降解膜的装置,包括储料仓1,所述储料仓1的顶部设有加料口2,所述储料仓1的底部连接有输料管3,所述输料管3的另一端连接有熔融仓5,所述输料管3设有清洁机构4,能够将母粒中的灰尘去除,减少灰尘进入熔融仓5中,所述输料管3与熔融仓5之间设有电磁阀;

47.所述熔融仓5设有加热器6,所述加热器6设有加热管7,加热管7设置在熔融仓5的内部,加热管7与熔融仓5内壁连接,所述熔融仓5远离加热器6的一端设有第一电机8,所述第一电机8输出轴延伸至熔融仓5,且第一电机8输出轴连接有搅拌轴9,搅拌轴9上设有搅拌齿10,所述熔融仓5顶部设有泄压机构11,熔融仓5内的温度升高之后,泄压机构11能够自动开启,释放内部气体压力;所述熔融仓5下方连接有t型料口12,所述t型料口12的出料端设有冷却辊13,将从t型料口12输出的膜体14进行冷却,最后进行卷装;所述t型料口12的出料端设有检测机构15,检测机构15包括检测系统,检测系统通过设置的控制器,控制步进电机154带动激光传感探头158对膜体14进行扫描检测,通过数据采集处理模块得到膜体14的厚度和均匀度,若膜体14出现瑕疵时,数据反馈至控制器,控制器控制停车,进行维修检查。

48.实施例二:

49.如图2-3所示,在实施例一的基础上,所述清洁机构4包括管体41,所述管体41对称设置在输料管3的两侧,管体41连接在输料管3的外侧,所述输料管3的内侧与管体41对应设有进气斗42,所述管体41与进气斗42之间设有通气管43,所述通气管43贯穿输料管3;所述进气斗42内设有气囊44,所述气囊44连接有进气管45,所述进气管45另一端连接有风机46,所述风机46与管体41的外侧壁连接,所述管体41远离输料管3的一端设有排风扇49;所述气囊连接有排气管47,排气管47另一端延伸至管体41的外侧,排气管47上设有电磁阀。

50.所述管体41内部设有吸尘机构48,所述吸尘机构48靠近排风扇49设置,所述吸尘机构48为圆形,吸尘机构48包括架体,所述架体内部依次设有正极板481和负极板482,所述正极板481和负极板482之间设有通风道483,所述通风道483间距为0.3-0.5mm;所述正极板481连接电源正极,负极板482连接电源负极。

51.实施例三

52.如图4-6所示,在实施例一的基础上,所述泄压机构11包括泄压管111,泄压管111的一端与熔融仓5连接,所述泄压管111内部靠近熔融仓5的一端设有筒体,所述盒体112,所述盒体112的内部设有石蜡层113,所述石蜡层113的内部设有橡胶套114,所述橡胶套114的内部设有移动杆115,所述移动杆115一端延伸至盒体112的外部,且移动杆115与盒体112构成间隙滑动连接;所述泄压管111靠近中心的位置设有挡板,所述挡板上设有出气口117,所述移动杆115另一端贯穿出气口117,且移动杆115连接有压紧块118,所述压紧块118能够与出气口117密封压接。

53.所述移动杆115上套设有第一弹簧116,所述第一弹簧116的一端与盒体112连接,第一弹簧116的另一端与移动杆115连接;所述压紧块118的上方设有固定杆121,所述固定杆121的两端与泄压管111的内壁连接,所述固定杆121靠近压紧块118的一端设有压电叠堆122,压电叠堆122连接有交流电源,所述压电叠堆122靠近压紧块118的一端连接有弹性件

120,弹性件120的另一端与压紧块118连接。

54.所述泄压管111的内侧壁对称开设有两条滑槽123,所述压紧块118的两侧连接有两个滑块19,所述滑块19对应设置在滑槽123内,所述滑槽123与滑块19匹配滑动连接;所述弹性件120包括套筒1201,所述套筒1201的一端与压电叠堆122连接,套筒1201的另一端设有导杆1202,导杆1202的另一端与压紧块118连接,导杆1202设置在套筒1201的内部,且导杆1202与套筒1201间隙滑动连接,所述套筒1201和导杆1202的外侧设有第二弹簧1203,所述第二弹簧1203的一端与压电叠堆122连接,第二弹簧1203的另一端与压紧块118连接。

55.所述t型料口12的出料端对称设有两个冷却辊13,冷却辊13一端连接有第二电机16,第二电机16通过皮带和带轮17同步带动两个冷却辊13转动,膜体14从两个冷却辊13的间隙中输出,冷却辊13内装有冷却液,冷却液的温度满足-5-0℃。

56.泄压机构11在工作时,当熔融仓5未加热时,其初始状态为,盒体112内的石蜡层113冷却时为固态,其体积缩小,移动杆115受到弹簧的弹力作用,收缩至橡胶套114内,此时压紧块118与出气口117密闭,熔融仓5内气体无法跑出;当熔融仓5通过加热器6加热时,温度达到一定高度,盒体112内的石蜡融化,体积增大,对移动杆115进行压缩,移动杆115向上移动,同时带动第一弹簧116进行压缩,使压紧块118与出气口117脱离,熔融仓5内的热空气能够从出气口117排出,同时弹性件120进行压缩;通过上述过程,不仅能够有效保持熔融仓5的温度,减少不必要的热量流失,同时能够在熔融仓5温度升高之后,防止仓内气压过大,及时继续进行自动泄压,防止产生安全事故。在上述过程中,由于石蜡体积变化对移动杆115产生压力,从而对第一弹簧116进行压缩,第一弹簧116截面呈圆形,所述盒体112中的石蜡质量不宜过多也不宜过少,当石蜡体积过多时,产生的体积变化大,对移动杆115产生的压力大,有可能导致橡胶套114的破裂,若石蜡质量过少,则引起受热引起的形变过小,不足以推动移动杆115移动,不能达到泄压排气的目的,因此石蜡未受热的体积为v1,受热之后的体积为v2,石蜡的质量为m1,则为了能够满足泄压使用调条件,与第一弹簧116的弹力f,和移动杆115的质量m2之间满足,(f+m2g)

·

x=λ

·

m1g(v2-v1)/s;上式中,f单位为n;m1、m2单位为kg;v2、v1为升;g为重力常量;x为第一弹簧116的型变量,单位cm,s为移动杆115受到橡胶套114的压力面积,单位cm2;λ为关系系数,取值范围为0.865-6.322。

57.为了进一步提供泄压的稳定性,防止熔融仓5内的温度持续流失,造成热量浪费,因此,通过设置的压电叠堆122连接交流电压,利用压电叠堆122的压电性,当压电叠堆122通入的交流电压增加时,压电叠堆122的形变增加,则会推动弹性件120,弹性件120的导杆1202收缩至套筒1201内,第二弹簧1203进行压缩,弹性件120对压紧块118提供的作用力增加,从而推动压紧块118向靠近出气口117一端移动,从而减小压紧块118与出气口117的距离,使熔融仓5内的气体排量减小,从而有效保持熔融仓5内的温度,节约能源同时防止融化的生物降解母粒变质;为了进一步实现控制的准确度,通过压电叠堆122控制时,提升其耐用程度,防止其折断损坏,增加使用安全,压电叠堆122的邵氏硬度h和弹性系数κ之间满足κ=α

·

h/3;α为关系系数,取值范围为0.03-0.25;压电片叠堆的应变d,第二弹簧1203对压电片叠堆的弹力f1之间满足:q

·

d=φ

·

3f1/h;q为压电叠堆122机械品质因数,φ为关系系数,取值范围为1.36-12.88。

58.实施例四

59.如图7-10所示,在实施例一的基础上,所述检测机构15包括壳体151,所述壳体151

的底部连接有底座159,壳体151的上侧面开设有凹槽152,所述凹槽152内设有丝杆153,丝杆153的一端连接有步进电机154,丝杆153另一端通过轴承与壳体151转动连接;所述移动杆115上设有移动块155,所述移动块155开设有内螺纹孔,移动块155通过内螺纹孔与丝杆153转动连接。

60.所述移动块155的上方连接有滑动块156,所述滑动块156呈t型结构,滑动块156窄的一端与移动块155连接,且设置在凹槽152内,所述滑动块156与凹槽152都成滑动连接;所述滑动块156的上方连接有支杆157,支杆157呈“l”型结构,支杆157的另一端设有激光传感探头158,激光传感探头158位于膜体14的上方,所述激光传感探头158能够在膜体14上方进行纵向的扫描运动。

61.所述检测系统包括控制器,控制器连接有数据采集模块,数据采集模块连接激光传感探头158,数据采集模块将激光传感探头158采集的物理信息进行数字转换,并传递给控制器,控制器通过数据处理模块进行数据处理;控制器控制步进电机154带动激光传感探头158度对膜体14进行测量,经过数据处理之后若无异常数据,则对数据进行保存,若数据存在异常,则说明膜体14有瑕疵,控制器控制步进电机154停止检测,并停车进行检修。

62.检测系统在进行数据采集时,首先设置激光传感探头158的采集模式,采集模式为控制器向数据采集模块发送数据请求,数据采集模块向控制器返回获取的测量数据;之后控制器启动步进电机154,对生成的生物降解膜进行扫描测量,以生物降解膜的运动方向为y轴,与壳体151平行的方向为x轴,在进行测量时,只需要控制伺服电机带动丝杆153转动,同时带动支杆157和激光传感探头158沿x轴的方向重复运动,在运动的过程中,由于生物降解膜的收卷,一直沿y轴方向运动,所以激光传感探头158检测的数据坐标在生物降解膜上呈正弦函数的形状运行,所以能够在生产的同时全面对生物降解膜进行厚度测量,判断其均匀度;在进行测量时,步进电机154的运动距离达到设定距离时触发一次高速计算器中断,高速计算器中断程序将激光传感探头158的x轴坐标进行加一或者减一,y轴坐标持续加一,并读取标志位,中断之后该标志位会触发数据采集模块对激光传感探头158数据进行读取,通过上述步骤,能够保证在激光传感探头158运动的正弦函数轨迹上的坐标都能采集到激光传感探头158的测量数据,通过数据处理模块来判断一段长度的生物降解膜的厚度和均匀度;若获取的均匀度数据无异常,则进行存储,若存在异常,则反馈至控制器,控制器控制停车,进行维修检查。通过上述方法能够在生产的过程中,对生产的生物降解膜进行二维平面内的均匀度和厚度测量,提升检测的全面性和准确性。

63.实施例五:

64.实施例一的基础上,使用该装置生产生物降解膜的方法包括以下步骤:步骤一,将生物降解母料颗粒从加料口2加入到储料仓1内,开启电磁阀门,母粒经过输料管3进入到熔融仓5内,母料在经过储料管下落时,启动管体41上的风机46,对气囊44充气,并通过泄压管111上的泄气阀进行快速排气,利用气囊44体积瞬时收缩,在进气斗42形成真空区,来抵消由于排气扇在进气斗42形成的负压,造成空气回流使空气流速衰减,从而达到快速除尘,提高除尘效率;

65.步骤二,经过除尘的母粒进入到熔融仓5内,启动加热器6进行加热,时母粒融化,在进行加热的过程中,通过泄压机构11自动完成泄压,并且能够根据熔融仓5内的温度实现自动控制泄压,温度低的时候,气体膨胀若,泄压机构11自动闭合,从而避免热量散失,同时

能够通过改变压电叠堆122的电流大小,进行电动控制,增加使用的方便性;

66.步骤三,生物降解母粒经过熔融之后,变成流体,从t型料口12挤压而出,经过冷却辊13进行冷却硬化成型,再通过检测机构15检测成型的生物额降磨的厚度和均匀度,若出现异常数据则停车进行检修,若无异常数据,检测数据进行保存,最后通过卷装机进行收卷。

67.在上述步骤中,母粒中的灰尘进入到管体41之后,由于灰尘在母料下落的过程中,会受到大量母粒的摩擦,因此灰尘中会带有大量的静电荷,在经过吸尘机构48时,由于正极板481连接的正电,负极板482连接的负电,在通过通风道483时,带有正电荷的灰尘会被负极板482进行吸附,带有负电荷的灰尘会被正极板481吸附,从而将灰尘进行吸附收集,只需定期对吸尘机构48进行定期清理即可;并且通过设置的s型通风道483,能偶延长灰尘经过的路径,更能够是灰尘被完全吸附;同时通过设置的吸尘机构48能够阻挡从排风扇49进入到管体41内的灰尘,防止外界的灰尘进入到输料管3中。

68.通过上述技术方案得到的装置是一种磨光片的自动对准冶具及定位方法,通过在输料管上设置的清洁机构,在利用气囊瞬间放气,体积瞬时缩小,在气囊周围形成真空区,使进气斗与输料管产生压力差,使母粒中的灰尘随着空气流动进入到进气斗中,再通过排风扇形成负压,抽入到管体内,通过吸尘机构进行吸附,除去灰尘。并且通过设置吸尘机构防止外界灰尘从管体进入到输料管中;通过设置泄压机构,当温度升高之后,压力增大,自动开启压紧该进行泄压,并且能够根据熔融仓内的温度实现自动控制泄压,温度低的时候,气体膨胀若,泄压机构自动闭合,从而避免热量散失,同时能够通过改变压电叠堆的电流大小,进行电动控制,增加使用的方便性。通过吸尘机构设置的s型通风道,能偶延长灰尘经过的路径,更能够是灰尘被完全吸附;同时通过设置的吸尘机构能够阻挡从排风扇进入到管体内的灰尘,防止外界的灰尘进入到输料管中。通过限定压电片叠堆的应变、邵氏硬度,第二弹簧对压电片叠堆的弹力之间的关系,进一步实现控制的准确度,通过压电叠堆控制时,提升其耐用程度,防止其折断损坏,增加使用安全。通过设置的厚度检测方法能够在生产的过程中,对生产的生物降解膜进行二维平面内的均匀度和厚度测量,提升检测的全面性和准确性。通过限定石蜡未受热的体积,受热之后的体积,石蜡的质量,则为了能够满足泄压使用调条件,与第一弹簧的弹力和移动杆的质量之间的关系,防止产生当石蜡体积过多时,产生的体积变化大,对移动杆产生的压力大,有可能导致橡胶套的破裂,若石蜡质量过少,则引起受热引起的形变过小,不足以推动移动杆移动,不能达到泄压排气的目的的现象,提高泄压机构的使用稳定性。

69.本发明中未详细阐述的其它技术方案均为本领域的现有技术,在此不再赘述。

70.以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化;凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1