一种联动GIS环氧树脂绝缘轴的制备方法与流程

一种联动gis环氧树脂绝缘轴的制备方法

技术领域

1.本发明涉及固废破碎分选技术,具体涉及一种联动gis环氧树脂绝缘轴的制备方法。

背景技术:

2.gis电气是气体绝缘开关设备,又称为六氟化硫封闭式组合电器,gis是断路器、隔离开关、接地开关、电压互感器、电流互感器、避雷器、母线、电缆终端、进出线套管等经优化设计有机地组合成的一个整体,且gis一般采用直流盆式绝缘轴结构。

3.如授权公告号为cn114188111a,授权公告日为20220315的一种gis/gil环氧树脂绝缘子的表面处理方法,属于高压设备领域。该方法包括以下步骤:使用功率密度为10~20w/cm2的激光束,均匀扫描gis/gil环氧树脂绝缘子试样,扫描时间为20-30min。本发明对gis/gil环氧绝缘子表面进行激光处理,通过改变激光参数,提高gis/gil绝缘子的沿面闪络电压,为制造高性能gis/gil环氧树脂绝缘子提供了全新的方法。

4.上述以及在现有技术中的环氧树脂材料支撑的绝缘件耐热性能、力学性能要求较差,普通的环氧浇注体系已经无法满足现有gis的应用要求,因此,亟需设计一种联动gis环氧树脂绝缘轴的制备方法解决上述问题。

技术实现要素:

5.本发明的目的是提供一种联动gis环氧树脂绝缘轴的制备方法,以解决现有技术中的上述不足之处。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种联动gis环氧树脂绝缘轴的制备方法,包括以下步骤:

8.s1.原料、模具处理:根据生产需求选择原材料,并对原材料进行称量,而后对称量好的原材料进行处理,同时在处理原材料时,对模具进行处理;

9.s2.混料处理:在上述原材料处理结束后,可以将原材料倒入混料机中进行混料处理,使得原材料混合均匀,以便于化学反应进行;

10.s3.脱泡处理:将上述混合好的原材料倒入真空搅拌罐内部,而后启动真空搅拌罐上的搅拌器与真空泵进行搅拌与抽真空处理,从而将混合原材料中的气泡抽出;

11.s4.浇注固化:在上述脱泡工序结束后,直接将脱泡后的原材料浇入处理好的模具中,而后再将模具送入固化炉进行固化,随后在固化结束后,可以将模具取出冷却,使得模具内部的浇铸件成型,之后再进行脱模处理,从而取出浇注好的绝缘轴;

12.s5.表面整形:将上一步得到的绝缘轴放置在数控机床等机械加工设备中进行切削、抛光打磨等表面整形处理,从而去除毛边等多余边角,从而得到复合生产尺寸的绝缘轴;

13.s6.检验入库:对上述工序得到的绝缘轴进行拉伸强度测试、弯曲强度测试、冲击强度测试等测试,而后再将合格品放置在纸箱中,随后再送入仓库存储。

14.进一步地,所述s1中的原材料包括树脂、固化剂、填料,且树脂采用ep1固态环氧树脂、ep2固态环氧树脂、ep3液态环氧树脂及聚乙烯树脂,所述固化剂采用h1液态酸酐、h2液态酸酐、h3液态酸酐。

15.进一步地,所述填料采用三氧化二铝,不同状态的三氧化铝对产品的产品的影响,需要针对性的选择。

16.进一步地,所述s1中对原材料的处理包括对树脂、固化剂的加热熔融处理及对填料、改性材料的真空干燥处理。

17.进一步地,所述s1对模具的处理包括清洁、组装及预热处理,且模具铸造时在模具中心处放置金属芯棒。

18.进一步地,所述s2中混料时分为两次混料,且树脂与填料混合称一次混料,所述一次混料后加入改性材料称二次混料。

19.进一步地,所述一次混料温度为100-150℃,且脱气真空度为150-200pa,搅拌时间100-150min。

20.进一步地,所述二次混料温度为100-120℃,且脱气真空度为180-240pa,搅拌时间8-15min。

21.进一步地,所述s4中浇注完成后继续抽空脱气一段时间,且当去除浇注件内所产生的气泡时即可关闭真空泵。

22.进一步地,所述s4中固化处理分为两次,且一次固化固化温度100-150℃,时间为10-15h,所述二次固化固化温度120-180℃,且固化时间为15-20h。

23.在上述技术方案中,本发明提供的一种联动gis环氧树脂绝缘轴的制备方法,(1)本发明所设计的树脂原料、固化剂原料固化后能形成更加致密的交联结构,可以保持绝缘轴的力学性能的稳定性,且形成的绝缘件蠕变性能较差,提高了绝缘件的热稳定性与耐热性;(2)本发明所设计的改性材料,改性材料中的三氧化二铝作为填料剂,改性的填料剂能够很好的发挥自身的作用,完美的体现绝缘材料制备所需要的性能;(3)本发明在模具中心处加入一段金属芯棒,可以提高绝缘轴的抗弯曲能力,使得绝缘轴具有较高的强度。

附图说明

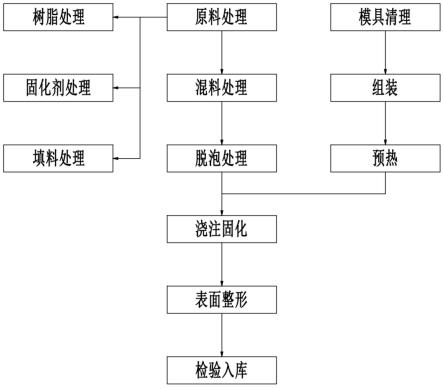

24.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

25.图1为本发明一种联动gis环氧树脂绝缘轴的制备方法实施例提供的方法流程图。

具体实施方式

26.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步地详细介绍。

27.如图1所示,本发明实施例提供的一种联动gis环氧树脂绝缘轴的制备方法,包括以下步骤:

28.s1.原料、模具处理:根据生产需求选择原材料,并对原材料进行称量,而后对称量好的原材料进行处理,同时在处理原材料时,对模具进行处理;

29.s2.混料处理:在上述原材料处理结束后,可以将原材料倒入混料机中进行混料处理,使得原材料混合均匀,以便于化学反应进行;

30.s3.脱泡处理:将上述混合好的原材料倒入真空搅拌罐内部,而后启动真空搅拌罐上的搅拌器与真空泵进行搅拌与抽真空处理,从而将混合原材料中的气泡抽出;

31.s4.浇注固化:在上述脱泡工序结束后,直接将脱泡后的原材料浇入处理好的模具中,而后再将模具送入固化炉进行固化,随后在固化结束后,可以将模具取出冷却,使得模具内部的浇铸件成型,之后再进行脱模处理,从而取出浇注好的绝缘轴;

32.s5.表面整形:将上一步得到的绝缘轴放置在数控机床等机械加工设备中进行切削、抛光打磨等表面整形处理,从而去除毛边等多余边角,从而得到复合生产尺寸的绝缘轴;

33.s6.检验入库:对上述工序得到的绝缘轴进行拉伸强度测试、弯曲强度测试、冲击强度测试等测试,而后再将合格品放置在纸箱中,随后再送入仓库存储,且对于不合格品进行熔融再次浇注处理。

34.具体的,本实施例中,包括以下步骤:

35.s1.原料、模具处理:根据生产需求选择树脂、固化剂、填料等原材料,并对原材料进行称量,而后对称量好的原材料进行处理,此时对树脂、固化剂进行加热熔融处理,对填料、改性材料进行真空干燥处理,同时在处理原材料时,对模具进行处理,此时对先对模具清洁,而后再进行组装,随后再进行预热处理;

36.s2.混料处理:在上述原材料处理结束后,可以将原材料倒入混料机中进行混料处理,使得原材料混合均匀,以便于化学反应进行,且混料时分为两次混料,一次混料加入树脂与填料,且混料温度为125℃,且脱气真空度为150pa,搅拌时间120min,二次混料加入固化剂、消泡剂及改性材料,且混料时温度为120℃,且脱气真空度为200pa,搅拌时间12min;

37.s3.脱泡处理:将上述混合好的原材料倒入真空搅拌罐内部,而后启动真空搅拌罐上的搅拌器与真空泵进行搅拌与抽真空处理,从而将混合原材料中的气泡抽出;

38.s4.浇注固化:在上述脱泡工序结束后,直接将脱泡后的原材料浇入处理好的模具中,此时浇注完成后继续抽空脱气一段时间,且当去除浇注件内所产生的气泡时即可关闭真空泵,而后再将模具送入固化炉进行固化,固化处理分为两次,且一次固化固化温度110℃,时间为15h,二次固化固化温度150℃,且固化时间为18h,随后在固化结束后,可以将模具取出冷却,使得模具内部的浇铸件成型,之后再进行脱模处理,从而取出浇注好的绝缘轴;

39.s5.表面整形:将上一步得到的绝缘轴放置在数控机床等机械加工设备中进行切削、抛光打磨等表面整形处理,从而去除毛边等多余边角,从而得到复合生产尺寸的绝缘轴;

40.s6.检验入库:对上述工序得到的绝缘轴进行拉伸强度测试、弯曲强度测试、冲击强度测试等测试,而后再将合格品放置在纸箱中,随后再送入仓库存储,且对于不合格品进行熔融再次浇注处理。

41.本发明提供的一种联动gis环氧树脂绝缘轴的制备方法,本发明所设计的树脂原料、固化剂原料固化后能形成更加致密的交联结构,可以保持绝缘轴的力学性能的稳定性,且形成的绝缘件蠕变性能较差,提高了绝缘件的热稳定性与耐热性。

42.本发明提供的另一个实施例中,s1中的原材料包括树脂、固化剂、填料,且树脂采用ep1固态环氧树脂、ep2固态环氧树脂、ep3液态环氧树脂及聚乙烯树脂,固化剂采用h1液态酸酐、h2液态酸酐、h3液态酸酐。

43.本发明提供的另一个实施例中,填料采用三氧化二铝,不同状态的三氧化铝对产品的产品的影响,需要针对性的选择。

44.本发明提供的另一个实施例中,s1中对原材料的处理包括对树脂、固化剂的加热熔融处理及对填料、改性材料的真空干燥处理。

45.本发明提供的另一个实施例中,s1对模具的处理包括清洁、组装及预热处理,且模具铸造时在模具中心处放置金属芯棒。

46.本发明提供的另一个实施例中,s2中混料时分为两次混料,且树脂与填料混合称一次混料,一次混料后加入改性材料称二次混料。

47.本发明提供的另一个实施例中,一次混料温度为125℃,且脱气真空度为150pa,搅拌时间120min。

48.本发明提供的另一个实施例中,二次混料温度为120℃,且脱气真空度为200pa,搅拌时间12min。

49.本发明提供的另一个实施例中,s4中浇注完成后继续抽空脱气一段时间,且当去除浇注件内所产生的气泡时即可关闭真空泵。

50.本发明提供的另一个实施例中,s4中固化处理分为两次,且一次固化固化温度110℃,时间为15h,二次固化固化温度150℃,且固化时间为18h。

51.工作原理:根据生产需求选择树脂、固化剂、填料等原材料,并对原材料进行称量,而后对称量好的原材料进行处理,此时对树脂、固化剂进行加热熔融处理,对填料、改性材料进行真空干燥处理,同时在处理原材料时,对模具进行处理,此时对先对模具清洁,而后再进行组装,随后再进行预热处理;在上述原材料处理结束后,可以将原材料倒入混料机中进行混料处理,使得原材料混合均匀,以便于化学反应进行,且混料时分为两次混料,一次混料加入树脂与填料,且混料温度为125℃,且脱气真空度为150pa,搅拌时间120min,二次混料加入固化剂、消泡剂及改性材料,且混料时温度为120℃,且脱气真空度为200pa,搅拌时间12min;将上述混合好的原材料倒入真空搅拌罐内部,而后启动真空搅拌罐上的搅拌器与真空泵进行搅拌与抽真空处理,从而将混合原材料中的气泡抽出;在上述脱泡工序结束后,直接将脱泡后的原材料浇入处理好的模具中,此时浇注完成后继续抽空脱气一段时间,且当去除浇注件内所产生的气泡时即可关闭真空泵,而后再将模具送入固化炉进行固化,固化处理分为两次,且一次固化固化温度110℃,时间为15h,二次固化固化温度150℃,且固化时间为18h,随后在固化结束后,可以将模具取出冷却,使得模具内部的浇铸件成型,之后再进行脱模处理,从而取出浇注好的绝缘轴;将上一步得到的绝缘轴放置在数控机床等机械加工设备中进行切削、抛光打磨等表面整形处理,从而去除毛边等多余边角,从而得到复合生产尺寸的绝缘轴;对上述工序得到的绝缘轴进行拉伸强度测试、弯曲强度测试、冲击强度测试等测试,而后再将合格品放置在纸箱中,随后再送入仓库存储,且对于不合格品进行熔融再次浇注处理。

52.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所

描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1