一种半封闭共曲面多腔体贯穿结构支架成型装置及方法与流程

本发明涉及一种半封闭共曲面多腔体贯穿结构支架成型装置及方法,实现半封闭共面多腔体贯穿结构共支撑支架的整体成型制造,属于复合材料结构成型工艺。

背景技术:

1、复杂多型腔类复合材料承力梁结构具有高刚度、高强度、耐疲劳、质量轻等优异特性,已经广泛应用于航天运载系统及导弹武器系统的主承力支撑。为满足载荷和装配需求,对复杂多型腔类复合材料承力梁结构的结构强度、内部质量及外观提出了更高的要求。传统的复杂多型腔类复合材料承力梁结构成型有两种方式,一是采用热压罐二次胶结或二次固化工艺制备,即将分别制备的加强筋、本体后粘贴成为一个整体,但连接处易产生应力集中,导致整体结构可靠性不高,稳定性较差;二是采用金属组合模具配合真空袋-热压罐成型工艺制备,但产品型腔拐角及弧形等结构复杂的部位,会因压力传递受阻发生脱层缺陷(凹陷、凸起、褶皱)、密实不均、表面质量等问题。

技术实现思路

1、本发明的目的在于:为克服现有成型模具及方法技术的不足,提供一种半封闭共曲面多腔体贯穿结构支架成型装置及方法,解决复杂多型腔支架承载低、结构强度稳定性差,内部质量缺陷较多,成型尺寸精度差等问题。

2、本发明的技术方案如下:一种半封闭共曲面多腔体贯穿结构支架成型装置,包括金属骨架及软模组合模具、主副梁贯通结构铺层模具、闭合式均压金属模具;

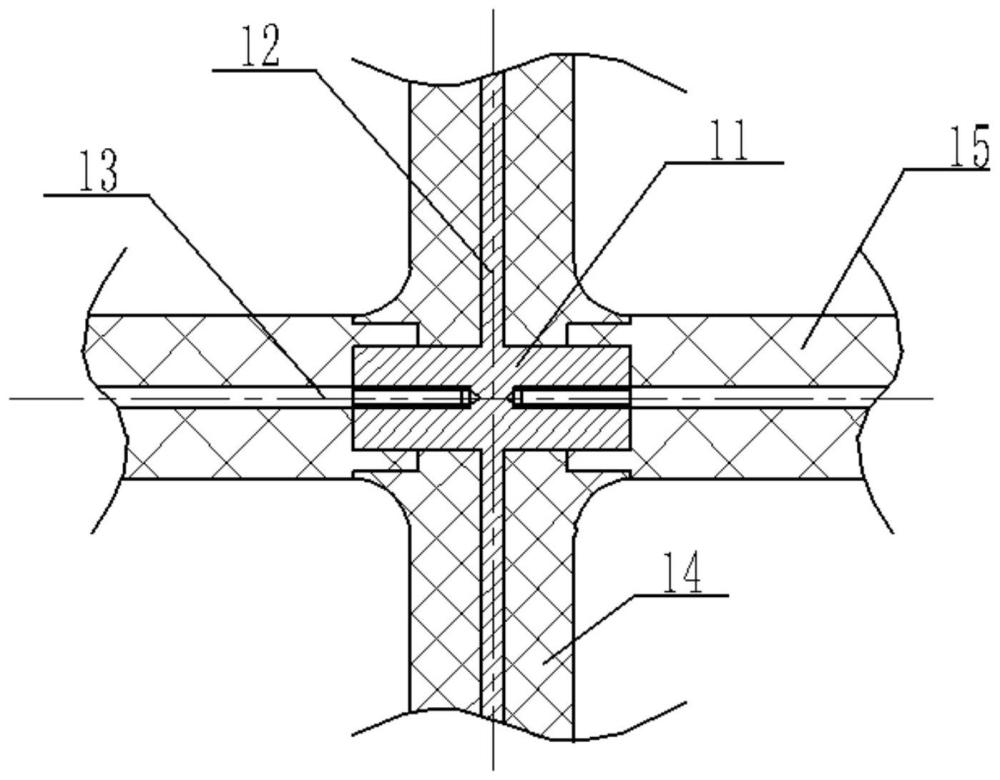

3、金属骨架及软模组合模具包括金属连接块、主梁金属杆、副梁金属杆、主梁硅橡胶软模、副梁硅橡胶软模;主梁金属杆位于主梁硅橡胶内部,副梁金属杆位于副梁硅橡胶内部;主梁金属杆与金属连接块焊接为一体,金属连接块与副梁金属杆连接;

4、主副梁贯通结构铺层模具包括上腔体段铺层模具、下腔体段铺层模具;

5、闭合式均压金属模具包括净尺寸挡板、下底板、左侧挡板、右侧挡板、上盖板;下底板、上盖板左端连接左侧挡板,下底板、上盖板右端与右侧挡板连接;卸压相变块放置于可移动挡板下侧;均压卸压阀与下底板连接,下底板与均压卸压阀连接。

6、金属连接块与副梁金属杆通过m8螺纹孔连接。

7、通过m16螺钉连接下底板、上盖板和左侧挡板、右侧挡板。

8、净尺寸挡板放置于产品预制体的两侧。

9、一种半封闭共曲面多腔体贯穿结构支架成型的方法,包括以下步骤:

10、s1:金属骨架及软模组合模具制备;

11、金属连接块与主梁金属杆焊接为一体,金属连接块、主梁金属杆、副梁金属杆固定于硅橡胶软模浇注模内,将配置好的硅橡胶胶液脱泡后注入硅橡胶软模浇注模中,室温固化后脱模,热处理,得到金属骨架及软模组合模具;

12、s2:主副梁贯通结构铺层模具制造

13、主副梁贯通结构铺层模具采用铝合金材料,制备上腔体段铺层模具、下腔体段铺层模具;

14、s3:闭合式均压金属模具制造

15、s4:主梁、副梁铺层;

16、主梁、副梁原材料采用热熔法预浸料,根据主梁、副梁尺寸进行预浸料裁切,在上腔体段铺层模具、下腔体段铺层模具上铺层,并包覆、抽真空;

17、s5:主梁、副梁压实

18、s4的主梁、副梁放置于烘箱或热压罐内升温,温度降至室温后拆去包覆材料及上腔体段铺层模具、下腔体段铺层模具,得到压实后的主梁、副梁;

19、s6:主梁、副梁组装

20、在闭合式均压金属模具下底板模具上组装s5所得到的主梁与副梁成为整体的支架,并将步骤s1所得的金属骨架及软模组合模具放入支架腔内;

21、s7:将预浸料在s6的支架上铺层;

22、s8:整体固化

23、将步骤s3的闭合式均压金属模具的左侧挡板、右侧挡板、上盖板、可移动挡板、卸压相变块、均压卸压阀与步骤s7的未固化支架配合组装,放置于烘箱或热压罐内升温,温度降至室温后拆除闭合式均压金属模具及金属骨架及软模组合模具,得到多腔体共曲面结构支架。

24、所述s1中,室温固化12h~36h后脱模,并在150~200℃进行热处理,保温6~12h。

25、所述s3中,净尺寸挡板、下底板、左侧挡板、右侧挡板、上盖板、可移动挡板均采用45#钢材,卸压相变块采用固-液相变材料,相变温度120℃。

26、所述s4中,预浸料的技术指标为预浸料厚度0.15mm;预浸料树脂含量34±2%,挥发分含量≤1%,纤维面密度165±5g ·m-2。

27、所述s4中,控制预压实最高温度为80~85℃,保温0.5~1h后降温。

28、所述s8中,控制固化最高温度为180±5℃,保温4~6h后降温。

29、半封闭共曲面多腔体贯穿结构支架包括至少三个主梁和至少四个副梁,主梁间采用副梁整体过渡连接,主、副梁协同组成共曲面支撑体,梁单元截面为半封闭u型。进一步的,主梁端面高度与主、副梁高度不一,主梁与副梁整体净尺寸共固化成型。进一步的,主梁与副梁连接处主梁与副梁纤维连续≥60%,支架共面平面度为0.3mm,复合材料整体缺陷≤1%。

30、金属骨架+硅橡胶软模组合模具包括金属连接块、主、副梁金属杆、主、副梁硅橡胶软模;主、副梁金属杆位于主、副梁硅橡胶内部,主、副梁金属杆均通过硅橡胶的浇注固化连接成为一体,金属连接块与副梁通过金属杆螺纹连接;

31、金属骨架+硅橡胶软模组合模具尺寸根据腔体的内轮廓尺寸、硅橡胶各向线膨胀量及复合材料树脂体系凝胶温度共同设计,硅橡胶曲面半径r1计算如公式所示:

32、r1=(r-δ)×(1+αt×δt)-1.25×δ1×αt1×δt

33、式中,r1为腔体曲面内接触的硅橡胶模具半径,r为腔体曲面外半径,δ为腔体壁厚,δ1为硅橡胶模具高度,αt1为硅橡胶模具的线膨胀系数(δt范围内),δt树脂凝胶温度与室温的差值,αt为复合材料线膨胀系数。

34、主、副梁贯通结构铺层模具包括上腔体段铺层模具、下腔体段铺层模具,将半封闭共曲面多腔体贯穿结构支架分为上、下两个部分,分别用于腔体上下段的铺层使用。

35、闭合式均压金属模具包括净尺寸挡板、下底板、左侧挡板、右侧挡板、上盖板、可移动挡板、卸压相变块、均压卸压阀。下底板、上盖板通过螺钉与左侧挡板、右侧挡板连接;可移动挡板放置与硅橡胶的底部,卸压相变块放置与可移动挡板下侧,净尺寸挡板放置与产品预制体的两侧;均压卸压阀通过螺钉与下底板连接。

36、金属模具半径根据所用预浸料树脂体系、金属模具、复合材料的膨胀系数及固化膨胀偏差设计,金属模具半径r2计算如公式所示:

37、r2=r×(1-0.8×αt2×δt+αt×δt)

38、式中,r2为腔体曲面外接触的金属模具半径,r为腔体曲面外半径,αt2为金属模具的线膨胀系数(δt范围内),δt树脂凝胶温度与室温的差值,αt为复合材料线膨胀系数。

39、本发明的显著效果在于:

40、(1)本发明采用了单元金属骨架+软模组合模具形式。按照支架腔体结构分拆,分拆为分段式金属骨架+软模组合模具,针对主梁等截面结构采用纯硅橡胶软模均匀传递压力,主、副梁贯通结构腔体单元采用金属骨架+软模组合模具,主、副梁贯通结构采用金属骨架+软模组合模具后装配形成刚性贯穿,实现硅橡胶多腔体软模结构刚度支撑。通过金属骨架装配实现主、副梁贯通结构一体化硅橡胶加压,解决多腔体、横纵梁贯通支架结构固化过程压力均匀传递的难题,实现多腔体、横纵梁贯通结构软模一体成型;

41、(2)本发明对多腔体共曲面界面支撑结构模具结构尺寸设计,根据所用预浸料树脂体系、金属模具、硅橡胶材料的膨胀系数及固化膨胀偏差得出计算公式,通过公式分析不同形状曲面产品金属骨架+软模组合模具、闭合式均压金属模具尺寸,通过结构尺寸设计,避免了多型腔腔体界面支撑结构软模、金属模具尺寸不匹配造成的内部质量缺陷、界面形变及尺寸偏差,实现多腔体共曲面结构压力传递精确控制及多腔体型面尺寸精度;

42、公式如下:

43、r1=r×(1-0.8×αt1×δt+αt×δt)

44、式中,r1为腔体曲面外接触的金属模具半径,r为腔体曲面外半径,αt1为金属模具的线膨胀系数(δt范围内),δt树脂凝胶温度与室温的差值,αt为复合材料线膨胀系数。

45、r2=(r-δ)×(1+αt×δt)-1.25×δ2×αt2×δt

46、式中,r2为腔体曲面内接触的硅橡胶模具半径,r为腔体曲面外半径,δ为腔体壁厚,δ2为硅橡胶模具高度,αt2为硅橡胶模具的线膨胀系数(δt范围内),δt树脂凝胶温度与室温的差值,αt为复合材料线膨胀系数。

47、(3)本发明通过对多腔体共面支架铺层工艺的合理设计,分拆支架结构为分段的主梁及主、副梁贯通结构的结构单元,铺层模具按照腔体单元结构设计为主梁铺层模与主、副梁贯通结构铺层模具,主、副梁贯通结构铺层模具中副梁铺层引出连接主梁支撑的连续纤维,主梁铺层模预留主、副梁贯通结构副梁延伸纤维的接口,主梁与主、副梁贯通结构组装合体后,将副梁引出的连续纤维包覆主梁支撑结构,确保主、副梁连接处纤维连续≥60%,解决了多腔体共面支架结构共固化腔体连接处纤维不连续导致的结构强度低、承载能力差,有效提高了产品整体结构强度及承载能力;

48、(4)本发明对多腔体共曲面不等高结构支架固化成型进行了优化设计,在腔体侧壁端面增加结构等效高度补偿工装,通过截面高度补偿将主、副梁高度均化统一,实现主梁与副梁整体净尺寸共固化成型,避免了复合材料腔体共面不等高结构软模成型加压难的问题,降低加工成本的同时解决了复合材料腔体共面不等高结构型面内部质量差的问题。

49、(5)本发明采用了闭合式均压金属模具、金属骨架+软模组合模具形式。设计分段式金属骨架+软模组合模具,利用金属骨架+软模组合模具的热膨胀从支架腔体内侧型面加压(内压),闭合式均压金属模具保证支架共曲面10及主、副梁外形,使支架腔体各型面受压均匀、可控,在产品开口侧设计均压卸压装置(可移动挡板23、卸压相变块24、均压卸压阀25),保证固化过程腔体内部形成可控的内部压力,在凝胶点温度前,卸压相变块24可由固相转变成液相,配合均压卸压阀25调节腔体内硅橡胶施加压力,避免腔体内局部压力过大导致影响腔体结构壁厚、共曲面平面度偏差,较好实现半封闭多腔体共曲面结构复合材料支架整体高精度固化成型,多腔体共面平面度满足0.3mm以内,解决了半封闭多型腔复杂构型高精度一体成型困难的难题。

- 还没有人留言评论。精彩留言会获得点赞!