一种双向拉伸聚丙烯耐高温粗化膜及其制备方法与流程

1.本发明涉及高分子材料技术领域,具体涉及一种双向拉伸聚丙烯耐高温粗化膜及其制备方法。

背景技术:

2.双向拉伸聚丙烯粗化膜,是湿式油浸电力电容器固体绝缘介质的理想材料,它不仅有较高的介电常数,较高的击穿强度,较小的介质损耗,而且浸渍性能良好,可以彻底取代电容器纸,制造全膜型高压油浸电力电容器,且可使电力电容器的体积大大地缩小。因此,双向拉伸聚丙烯粗化膜在电力工业上已得到越来越广泛的应用。

[0003]“粗化膜”是一种表面粗化的双向拉伸聚丙烯薄膜。其生产方法有多种,目前世界上以利用β结晶的转化,采用平膜法双向两次拉伸的制造方法最为普遍,国内也多以这种工艺生产。但由于聚丙烯薄膜的熔点在164℃-176℃之间,耐高温性能一直是薄膜的弱项,当测试温度提高到100℃时,耐压会有明显的下降。

技术实现要素:

[0004]

本发明的目的在于提供一种双向拉伸聚丙烯耐高温粗化膜及其制备方法,解决以下技术问题:

[0005]

现有的聚丙烯树脂材料耐高温性能差。

[0006]

本发明的目的可以通过以下技术方案实现:

[0007]

一种双向拉伸聚丙烯耐高温粗化膜的制备方法,包括如下步骤:

[0008]

(1)将聚丙烯树脂置于挤出机中,制得到聚丙烯熔体;

[0009]

(2)聚丙烯熔体经挤出一面贴附在激冷辊上冷却固化、另一面气刀冷却,制得聚丙烯厚片;

[0010]

(3)聚丙烯厚片进行纵向拉伸,制得纵向拉伸的薄膜;

[0011]

(4)薄膜进行横向拉伸,再进入牵引辊站,经过在线测厚、切边收卷,制得聚丙烯粗化膜。

[0012]

作为本发明的进一步方案:步骤(1)中聚丙烯树脂在230℃/20g条件下熔融指数小于3.5g/10mi n、结晶度40-50%、灰分<10ppm、等规度>98%。

[0013]

作为本发明的进一步方案:聚丙烯树脂在加入挤出机之前,经过树脂干燥系统干燥。

[0014]

作为本发明的进一步方案:步骤(1)中聚丙烯树脂在挤出机中依次通过计量泵、过滤器、熔体管道后,经t型模头挤出,得到聚丙烯熔体,所述挤出机和t型模头采用双挤出和三层复合模头系统。

[0015]

作为本发明的进一步方案:挤出机的挤出温度为210-235℃,挤出机的t型模头温度为220-240℃。

[0016]

作为本发明的进一步方案:步骤(2)中激冷辊采用双冷辊系统,激冷辊温度控制在

90-100℃,贴附时间60-80s。

[0017]

作为本发明的进一步方案:步骤(3)中纵向拉伸具体操作为:聚丙烯厚片通过120-140℃的辊筒进行预热,继续通过温度140-150℃且有速度差的辊筒,以聚丙烯厚片的输送方向为纵向进行纵向拉伸,拉伸倍率为4-5倍,再通过140-150℃的辊筒进行纵向热定型。

[0018]

作为本发明的进一步方案:步骤(3)中纵拉拉伸的预热辊筒共8根。

[0019]

作为本发明的进一步方案:步骤(4)中横向拉伸具体操作为:薄膜导入到横向拉伸机中,在165-175℃条件下对薄膜进行预热,并通过温度155-165℃的横向拉伸区域,横向拉伸的方向与薄膜输送方向垂直,横向拉伸倍率为6-8倍,再通过160-170℃的热定型区进行横向热定型。

[0020]

一种双向拉伸聚丙烯耐高温粗化膜,由上述任意一项所述的制备方法制成。

[0021]

本发明的有益效果:

[0022]

(1)本技术挤出机和模头通过采用双挤出和复合模头系统,将挤出分为主挤出和辅挤出,主挤出主要控制薄膜的中间层,辅挤出主要控制薄膜的内外层,生产过程中通过控制主、辅挤出的挤出量配比、挤出各段的温度设置等工艺参数,实现薄膜内、外层的结构差异性分布,在保证薄膜表层满足粗化条件的同时,提高薄膜的耐温和电气性能。

[0023]

(2)本技术设置有激冷辊,将t型模头流出的聚丙烯熔体急剧冷却,快速结晶,形成铸片。含β晶体的铸片在温度处于β和α晶体熔点之间进行双向拉伸,可以诱导薄膜表面粗化。表面粗糙度的控制,不仅可以调整薄膜的光学特性,对薄膜电容器的应用也很重要,粗糙表面的薄膜可以促进膜箔电容器的油浸渍。本发明采用双冷辊,铸片成型依次通过两个冷辊,使铸片的两个表面均得到充分一致的冷却,保证了两面粗糙度的均匀性以及大小控制。

[0024]

(3)本技术纵向拉伸分为三个阶段,分别为预热段、拉伸段和定型段。本技术在现有工艺的基础上将预热辊由6根增加到8根,实现快速加热的功能。本技术预热段第一根辊筒选择较低的温度,从120℃开始,并逐步升高,到最后一根预热辊时,温度在β晶体刚开始熔融的温度区间内。在较低的温度进行拉伸,β晶体会发生机械破裂,较高的温度又导致β晶体几乎熔融而重结晶成α晶体,两者均使薄膜在未拉伸之前,β晶体已不复存在。拉伸辊温度选取的原则是使β晶体熔融但尚未重结晶生成α晶体的温度范围内。拉伸温度过低则表面的β晶体不能充分熔融,不利于β晶体向α晶体的转化;温度过高则会使薄膜过软、过粘,容易发生断膜。纵向拉伸时的预热速率对粗化也有很大的影响,快速加热有利于粗化,缓慢加热则不利于β结晶在拉伸过程中转化,最好是将厚片快速地加热到一个较高的拉伸温度(150~155℃)。这是因为β结晶不稳定,当纵拉加热温度达到其熔点(145℃)以上时,β结晶即向α结晶转变,若加热缓慢,预热时间长,厚片接触高温时间长,这样,在拉伸之前的预热阶段,β结晶即发生熔化再结晶成α结晶,完成其晶态转变。而在拉伸的关键时刻,则没有β结晶熔化再结晶,也不发生晶态转变和结晶破裂,因此对完成薄膜表面粗化不利。若快速加热,则厚片在接触高温下持续时间短,β结晶在拉伸前的预热阶段只能完成熔化过程,而来不及再结晶。这样就抑制了β结晶在预热阶段的熔化后再结晶,从而使再结晶过程在拉伸的关键时刻发生。

[0025]

(4)本技术为保证连续拉伸,针对聚丙烯树脂的特点设定纵向与横向拉伸比,拉伸比选择在35-40,纵向拉伸倍率为4-5倍,横向拉伸倍率6-8。

[0026]

(5)本发明聚丙烯耐高温粗化膜属于结晶性烯烃树脂,工作温度可以达到100℃,具有比常规聚丙烯薄膜更好的耐热性能及介电性能,主要表现在100℃的温度条件下也能发挥优异的耐电压性,120℃的纵向热收缩率与横向热收缩率之和1.5-2.5%;100℃温度12μm厚度的双向拉伸聚丙烯薄膜,直流电气击穿强度不低于550v/μm;高于1mhz的频率下介质损耗因素《3

×

10-4

。

具体实施方式

[0027]

下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0028]

实施例1

[0029]

一种双向拉伸聚丙烯耐高温粗化膜的制备方法,包括如下步骤:

[0030]

(1)使用熔融指数小于3.5g/10min、结晶度40-50%、灰分<10ppm、等规度>98%的聚丙烯树脂,在树脂熔融前进行预热,经过双挤出、双计量泵、过滤器、熔体管道,熔体经模头挤出成片状,模唇开口0.9mm,t型模头温度240℃,得到聚丙烯熔体;

[0031]

(2)聚丙烯熔体在90-100℃的主激冷辊上密切贴附并冷却固化,其背面通过辅冷辊进行冷却,制得聚丙烯厚片;

[0032]

(3)在纵向拉伸区域,纵向预热温度设定在120-140℃,纵向拉伸温度保持在140-150℃沿长度方向拉伸5倍,接着通过140-150℃的辊筒进行纵向热定型,得到薄膜;

[0033]

(4)薄膜被导入到横向拉伸机中,在165-175℃条件下对薄膜进行预热,并在155-165℃的条件下对薄膜进行宽度方向上的7.0倍的位伸,再在160-170℃条件下进行热定型处理,最后进入牵引辊站,经过在线测厚、切边,直至平整均匀地卷绕到钢卷芯上,制成聚丙烯粗化膜。

[0034]

对比例1

[0035]

聚丙烯薄膜的制备方法包括如下步骤:

[0036]

(1)将使用熔融指数小于3.5g/10min、结晶度40-50%、灰分<10ppm、等规度>98%的聚丙烯树脂置于挤出机中,制得到聚丙烯熔体;

[0037]

(2)聚丙烯熔体在90-100℃的主激冷辊上密切贴附并冷却固化,其背面通过辅冷辊进行冷却,制得聚丙烯厚片;

[0038]

(3)在纵向拉伸区域,纵向预热温度设定在120-140℃,纵向拉伸温度保持在140-150℃沿长度方向拉伸5倍,接着通过140-150℃的辊筒进行纵向热定型,得到薄膜;

[0039]

(4)薄膜被导入到横向拉伸机中,在155-165℃的条件下对薄膜进行宽度方向上的7.0倍的位伸,最后进入牵引辊站,经过在线测厚、切边,直至平整均匀地卷绕到钢卷芯上,制成聚丙烯薄膜。

[0040]

对比例2

[0041]

制备方法如实施例1,不同之处在于将挤出换成单挤出系统,制得同样厚度的双向拉伸聚丙烯薄膜。

[0042]

对比例3

[0043]

制备方法如实施例1,不同之处在于将铸片冷却改为单一冷辊冷却,得到同样厚度的双向拉伸聚丙烯薄膜。

[0044]

对比例4

[0045]

与实施例1相比,不同之处在于纵向拉伸时,仅采用6根预热辊筒。

[0046]

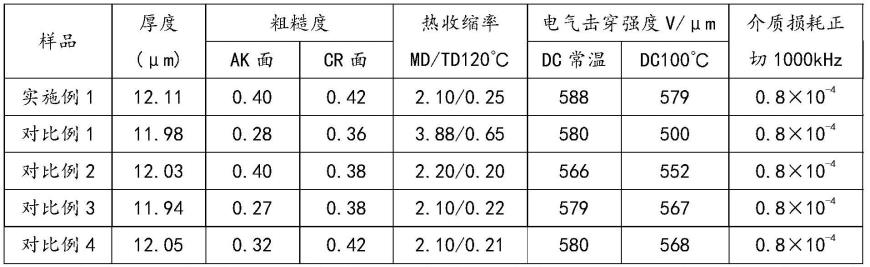

性能检测:

[0047]

(1)平均厚度(μm):按照gb/t 13542.2中4.1.1机械单层法为准。将约100mm宽的整幅试样条,用厚度测试仪在试样条的上等距离测量27点,取27个测量值的中值作为平均厚度,检测数据见表1;

[0048]

(2)粗糙度平均值(μm):按上述测量方法测量的27个点报告最大值和最小值,再用求出个别值偏差,检测结果见表1。

[0049]

(3)热收缩率(md/td 120℃):按照gb/t 13542.2中收缩率的测试方法为准。在薄膜上取下100mm

×

100mm试样,分别测量试样的纵向和横向尺寸,精确到0.5mm,然后把试样放入120℃的烘箱10min后,从烘箱中取出试样,冷却到室温,重新测量试样的纵向和横向尺寸,再求出热收缩率,检测结果见表1。

[0050]

(4)常温电器击穿强度(v/μm)及100℃电器击穿强度(v/μm):按照gb/t 13542.2中18.2.2的50点电极法为准。在150℃下,采用单层试样试验,采用连续直流升压法,其升压速度为200v/s,均匀等距离测量50点,在50点测定值中分别去掉最大值和最小值各5点,计算其余40点的算术平均值,作为直流电气击穿强度,检测结果见表1;

[0051]

(5)介质损耗正切(1000khz):按照gb/t 13542.2中17.1方法1为准。试验频率为1000khz,试验温度为23℃

±

2℃,用真空蒸镀金属为电极材料,采用测量电桥进行测量,检测结果见表1。

[0052]

表1:实施例1-4制备的聚丙烯薄膜的性能指标

[0053][0054]

由表1的数值可知,本发明的制备方法制得的聚丙烯耐高温粗化膜与常规聚丙烯粗化膜相比,100℃高温下耐压有明显优势,该薄膜可用于室外高温环境的输变电、机车、电力用电容器。

[0055]

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1