一种复合材料注射成型模具的制作方法

1.本发明涉及树脂基复合材料成型技术领域,尤其涉及一种复合材料注射成型模具。

背景技术:

2.树脂转移模塑成型(resintransfermolding,rtm)技术,其主要原理为首先在模腔中铺放设计好的预制体,在采用注射设备将专用树脂体系注入模腔,通过树脂流动排出模腔内的气体同时浸润纤维,再经加热固化、冷却脱模即可得到复合材料制件。对于需要在高温环境下进行注射的树脂体系,注射过程结束后,需要将注射装置以及收集模具流出树脂的树脂收集装置从待进行成型模具固化工序的烘箱中移出并采用溶剂对装置中的剩余树脂进行清洗。由于注射装置和树脂收集装置内剩余的树脂在接触常温环境后粘度增大难以清洗,需要耗费大量溶剂,提高了环境治理成本。

技术实现要素:

3.本发明主要针对以上问题,提出了一种复合材料注射成型模具,其目的是解决注射过程和加热固化过程之间的由于转移注射装置和树脂收集装置导致的工艺不连续问题,以及采用溶剂清洗注射装置和树脂收集装置中高粘度树脂所引发的环境治理成本较高的问题。

4.为实现上述目的,本发明提供了一种,包括:注射模块、成型模块、以及吸胶模块,所述注射模块和成型模块连接有成型模注胶管路,所述成型模块和吸胶模块连接有成型模出胶管路,其中,所述成型模注胶管路包括指引所述注射模块内腔的树脂流入所述成型模块内腔的第一支管以及指引所述注射模块内腔的树脂流出高温环境的第二支管,所述第一支管连接所述注射模块的一端设置有注射模块出胶口截止阀,连接所述成型模块的一端设置有成型模块进胶口截止阀,所述第二支管的出管口用于连接第一树脂收集罐,且所述第二支管上设置有第一放胶阀;所述注射模块与高压气源之间通过高压气体管路连通。

5.进一步地,所述注射模块与第一真空源之间通过第一真空管路连接,所述第一真空管路连接所述第一真空源的一端设置有第一真空源截止阀,连接所述注射模块的一端设置有真空管路截止阀;所述高压气体管路连接所述高压气源的一端设置有高压气源截止阀,连接所述注射模块的一端设置有压力管路截止阀。

6.进一步地,所述注射模块的内腔设置有作用于内腔树脂的导热结构。

7.进一步地,所述注射模块包括注射下模、注射中模和注射上模,所述导热结构包括在所述注射中模板面上开设的中模横筋和中模纵筋,所述中模横筋和所述中模纵筋贯穿所述注射中模板面,将所述注射中模分割成多个独立的树脂贮存腔。

8.进一步地,所述导热结构包括在所述注射下模的下分型面上设置的多个流胶槽,多个所述流胶槽纵横交错设置,将所述下分型面分割成多个下模凸块,所述流胶槽与所述树脂贮存腔连通,其中,所述流胶槽上开设有下模注胶孔,所述下模注胶孔与注射模块出胶

口截止阀连通,所述下分型面为所述注射下模与所述注射中模相接触的面。

9.进一步地,所述中模横筋和所述中模纵筋的交汇处位于所述下模凸块的端面范围内。

10.进一步地,所述导热结构包括在所述注射上模的上分型面上设置有的多个通气槽,多个所述通气槽纵横交错设置,将所述上分型面分割成多个上模凸块,所述通气槽与所述树脂贮存腔连通,其中,所述通气槽上开设有真空管路连接孔和压力管路连接孔,所述真空管路连接孔与所述真空管路截止阀连通,所述压力管路连接孔与所述压力管路截止阀连通,所述上分型面为所述注射上模与所述注射中模相接触的面。

11.进一步地,所述中模横筋和所述中模纵筋的交汇处位于所述上模凸块的端面范围内。

12.进一步地,所述成型模出胶管路包括指引所述成型模块内腔的树脂流入所述吸胶模块内腔的第三支管以及指引所述成型模块内腔的树脂流出高温环境的第四支管,所述第三支管连接所述成型模块的一端设置有成型模块出胶口截止阀,连接所述吸胶模块的一端设置有吸胶模块进胶口截止阀,所述第四支管的出管口连接第二树脂收集罐,且所述第四支管上设置有第二放胶阀,所述第二树脂收集罐和第二真空源之间连通的第二真空管路上设置有第二真空源截止阀。

13.进一步地,所述吸胶模块包括吸胶模块下模和吸胶模块上模,所述吸胶模块内腔中装有吸胶材料;所述吸胶模块具有指引树脂流入高温环境外第三树脂收集罐的放胶管,所述放胶管连接所述吸胶模块的一端设置有吸胶模块出胶口截止阀,靠近所述第三树脂收集罐的管路上设置有第三放胶阀,所述第三树脂收集罐和第三真空源之间连通的第三真空管路上设置有第三真空源截止阀。

14.本发明的上述技术方案具有如下优点:本发明将树脂转移模塑成型工艺中的树脂注射装置、树脂收集装置以注射模块和吸胶模块的方式与成型模块共同组成一体化注射成型模具放入高温固化环境箱中,注射过程结束后不用移出注射模块和吸胶模块,注射过程和后续加热固化过程可以连续进行,即注射模块和吸胶模块可以与成型模块一起进行固化过程,保证了工艺连续性;固化过程结束后,注胶模块中的固化树脂残渣和吸胶模块中的吸胶固化物可按照固体废弃物进行处理,注射过程结束后无需使用化学溶剂清洗,对环境友好。

附图说明

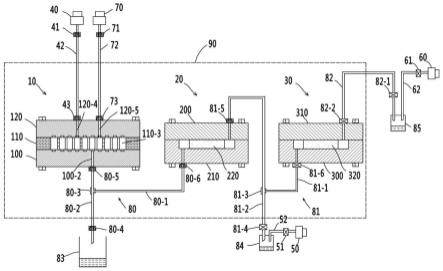

15.图1为本发明一种复合材料注射成型模具结构示意图。

16.图2为本发明一种注射模块的组装图。

17.图3为本发明一种注射下模的型腔面俯视图。

18.图4为本发明一种注射中模的结构图。

19.图5为本发明一种注射上模的型腔面俯视图。

20.图6为本发明一种注射下模与注射中模的组装俯视图。

21.图7为本发明一种注射上模与注射中模的组装仰视图。

22.图中:

23.10、注射模块;100、注射下模;100-1、下模密封槽;100-2、下模注胶孔;100-3、下分

型面;100-4、下模凸块;100-5、流胶槽;110、注射中模;110-1、中分型面;110-2、中模密封槽;110-3、树脂贮存腔;110-4、中模横筋;110-5、中模纵筋;120、注射上模;120-1、上分型面;120-2、上模凸块;120-3、通气槽;120-4、真空管路连接孔;120-5、压力管路连接孔;130、螺栓孔;

24.20、成型模块;200、成型模模块上模;210、成型模模块下模;220、纤维预制体;

25.30、吸胶模块;300、吸胶模块下模;310、吸胶模块上模;320、吸胶材料;

26.40、第一真空源;41、第一真空源截止阀;42、第一真空管路;43、真空管路截止阀;

27.50、第二真空源;51、第二真空源截止阀;52、第二真空管路;

28.60、第三真空源;61、第三真空源截止阀;62、第三真空管路;

29.70、高压气源;71、高压气源截止阀;72、高压气体管路;73、压力管路截止阀;

30.80、成型模注胶管路;80-1、第一支管;80-2、第二支管;80-3、成型模注胶管路三通接口;80-4、第一放胶阀;80-5、注射模块出胶口截止阀;80-6、成型模块进胶口截止阀;

31.81、成型模出胶管路;81-1第三支管;81-2、第四支管;81-3、成型模出胶管路三通接口;81-4、第二放胶阀;81-5、成型模块出胶口截止阀;81-6、吸胶模块进胶口截止阀;

32.82、放胶管;82-1、第三放胶阀;82-2、吸胶模块出胶口截止阀;

33.83、第一树脂收集罐;84、第二树脂收集罐;85、第三树脂收集罐;

34.90、高温固化环境箱。

具体实施方式

35.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

36.本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

37.在以下说明中,以注射成型模具的上模、中模和下模相分离的方向为上下方向来示出上中下、前后及左右方向。再有,以下所示的上中下、前后及左右方向是为了方便说明而示出的,本发明不必限定于这些方向进行适用。此外,各个部件的数量、形状、配置等在不脱离本发明主旨的范围内,不必限定于图示内容进行适用。

38.首先,对复合材料注射成型模具的结构进行说明(参照图1),包括:注射模块10、成型模块20、以及吸胶模块30。

39.注射模块10、成型模块20以及吸胶模块30作为复合材料注射成型模具的一部分结构,通过注射模块10和成型模块20连接有成型模注胶管路80,以及成型模块20和吸胶模块30连接有成型模出胶管路81而组装在高温固化环境箱90中。

40.成型模注胶管路80作为树脂流向成型模块20和流出高温固化环境箱90的流通管道,包括指引注射模块10内腔的树脂流入成型模块20内腔的第一支管80-1以及指引注射模块10内腔的树脂流出高温环境(即高温固化环境箱90)的第二支管80-2,以在注射过程结束后,可以将内部剩余树脂沿第二支管80-2流出,避免注射模块中积聚的树脂在模块升温过

程中发生爆聚。

41.第一支管80-1连接注射模块10的一端设置有注射模块出胶口截止阀80-5,连接成型模块20的一端设置有成型模块进胶口截止阀80-6。第二支管80-2的出管口用于连接第一树脂收集罐83,且第二支管80-2上设置有第一放胶阀80-4;注射模块10与高压气源70之间通过高压气体管路72连通。

42.可以理解的是,进行抽真空时,关闭注射模块出胶口截止阀80-5,在放出注射模块10内腔剩余树脂时,关闭成型模块进胶口截止阀80-6,打开第一放胶阀80-4,对注射模块10从高压气源70打入高压气体,驱动注射模块10剩余树脂从第二支管80-2流出,使其落入高温固化环境箱90外的第一树脂收集罐83中,无需在注射过程结束后移出注射模块10并对注射模块10中的高粘度树脂进行清洗,节省了分体式注射系统在注射过程和固化过程之间移出专用树脂注射装置的时间。

43.于本实施例的一个例子中,成型模注胶管路80为由成型模注胶管路三通接口80-3与三支管构成。

44.如图1,注射模块10具有在上下方向相分离的注射上模120、注射中模110和注射下模100,如图2所示,注射上模120、注射中模110和注射下模100合模后通过穿过螺栓孔130的紧固螺栓进行装模固定。

45.图3-图5分别为注射下模100、注射中模110和注射上模120的立体结构。

46.如图3所示,以注射下模100与注射中模110相接触一面为注射下模100的下分型面100-3,该下分型面100-3上有横纵交错的流胶槽100-5,将下分型面100-3分割成多个下模凸块100-4,下模凸块100-4的上表面与下分型面100-3共面;注射下模100具有从外表面延伸至下分型面100-3的下模注胶孔100-2,作为本实施例的一个优选的例子,该下模注胶孔100-2与流胶槽100-5连通,且位于注射下模100的中间位置,本领域的技术人员应理解,下模注胶孔100-2的位置在中间区域时,可以在树脂注入后,使树脂能更均匀的在流胶槽100-5中分布。

47.如图4所示,以注射中模110与注射上模120相接触的一面作为注射中模110的中分型面110-1,在注射中模110的板面上开设中模横筋110-4和中模纵筋110-5,中模横筋110-4和中模纵筋110-5贯穿注射中模110的板面,将注射中模110的内部型腔分割成多个独立的树脂贮存腔110-3;中模横筋110-4和中模纵筋110-5与周围的部分是一体结构,能够更好的导出注射中模110内部残留树脂固化时的放热,防止树脂爆聚。

48.如图5所示,以注射上模120与注射中模110相接触的一面作为注射上模120的上分型面120-1,上分型面120-1上有横纵交错的通气槽120-3,通气槽120-3将上分型面120-1分割成多个上模凸块120-2,上模凸块120-2的上表面与上分型面120-1共面;注射上模120具有从外表面延伸至上分型面120-1的真空管路连接孔120-4和压力管路连接孔120-5,作为本实施例的一个优选的例子,该真空管路连接孔120-4和压力管路连接孔120-5均与通气槽120-3连通,且位于注射上模120的中间位置。

49.在注射下模100的下分型面100-3上加工下模密封槽100-1,在注射中模110的中分型面110-1上加工中模密封槽110-2,合模组装前,在下模密封槽100-1和中模密封槽110-2中放入密封条可保证整个注射模块10具有良好的密封性能。

50.如图6所示,注射下模100与注射中模110组装后,树脂贮存腔110-3与流胶槽100-5

相连通,中模横筋110-4和中模纵筋110-5的交汇处在下分型面100-3的投影位置位于下模凸块100-4范围内。

51.如图7所示,在注射上模120与注射中模110组装后,中分型面110-1与上分型面120-1共面;树脂贮存腔110-3与通气槽120-3相连通,中模横筋110-4与中模纵筋110-5的交汇处在上分型面120-1的投影位置位于上模凸块120-2范围内。

52.由于树脂的固化反应是放热反应,如果不采取降温措施,温度会急剧上升从而引发爆聚,对此,上述实施例通过采用一体化横纵筋将注射模块10内腔分成多个树脂贮存腔110-3,整个注射过程以及后续的加热过程和固化过程时能够使注射模块10内腔的树脂导热均匀,防止树脂爆聚。固化过程结束后,注射模块10中的树脂残渣可按照固体废弃物进行处理。

53.请继续参照图1,注射上模120的真空管路连接孔120-4接有真空管路截止阀43,压力管路连接孔120-5接有压力管路截止阀73;其中,真空管路截止阀43与第一真空源40通过第一真空管路42连通,第一真空管路42上设置第一真空源截止阀41,用以控制该第一真空管路42的开度,压力管路截止阀73与高压气源70之间通过高压气体管路72连通,高压气体管路72上设置高压气源截止阀71,用以控制该高压气体管路72的开度。注射下模100的下模注胶孔100-2接有注射模块出胶口截止阀80-5,注射模块出胶口截止阀80-5上接有成型模注胶管路80。抽真空时,关闭压力管路截止阀73和注射模块出胶口截止阀80-5,开启第一真空源截止阀41和真空管路截止阀43。

54.再有,成型模块20包括成型模块上模200和成型模块下模210,其内腔中装有待成型的纤维预制体220。成型模块下模210上装有成型模块进胶口截止阀80-6,与成型模块进胶口截止阀80-6连接的注胶孔与成型模块20的内腔连通,成型模块上模200上装有成型模块出胶口截止阀81-5,与成型模块出胶口截止阀81-5连接的出胶孔与成型模块20的内腔连通。

55.成型模出胶管路81包括指引成型模块20内腔的树脂流入吸胶模块30内腔的第三支管81-1以及指引成型模块20内腔的树脂流出高温环境的第四支管81-2,第三支管81-1连接成型模块20的一端与成型模块出胶口截止阀81-5连通,连接吸胶模块30的一端设置有吸胶模块进胶口截止阀81-6,第四支管81-2的出管口连接在高温固化环境箱90之外的第二树脂收集罐84,且第四支管81-2上设置有第二放胶阀81-4,第二树脂收集罐84和第二真空源50之间连通的第二真空管路52上设置有第二真空源截止阀51。

56.对成型模块20抽真空时,打开成型模块进胶口截止阀80-6、成型模块出胶口截止阀81-5、第二放胶阀81-4和第二真空源截止阀51,关闭注射模块出胶口截止阀80-5、第一放胶阀80-4和吸胶模块进胶口截止阀81-6,通过第二真空源50对成型模块20抽真空。

57.再有,吸胶模块30作为树脂处理用途,包括吸胶模块下模300和吸胶模块上模310,其内部型腔中装有吸胶材料320。吸胶模块下模300上装有吸胶模块进胶口截止阀81-6,与吸胶模块进胶口截止阀81-6连接的注胶孔与吸胶模块30的内部型腔连通,吸胶模块上模310上装有吸胶模块出胶口截止阀82-2,与吸胶模块出胶口截止阀82-2连接的出胶孔与吸胶模块30的内部型腔连通;吸胶模块出胶口截止阀82-2与第三树脂收集罐85之间的放胶管82上接有第三放胶阀82-1,第三树脂收集罐85和第三真空源60之间通过第三真空管路62连通的管路上设有第三真空源截止阀61。

58.对吸胶模块30抽真空时,打开吸胶模块进胶口截止阀81-6、吸胶模块出胶口截止阀82-2、第三放胶阀82-1、第三真空源截止阀61,关闭成型模块出胶口截止阀81-5、第二放胶阀81-4,通过第三真空源60对吸胶模块30抽真空。

59.于吸胶模块30的至少一个例子,可选取的吸胶材料320包括玻璃纤维布、短切碳纤维、吸胶毡等,可以在固化完成后,从吸胶模块30中取出采用成型模块20流出树脂填充固化后的吸胶材料,按照固体废弃物进行处理。

60.与第一树脂收集罐83、第二树脂收集罐84以及第三树脂收集罐85的至少一个例子,其收集罐均可选用一次性低成本树脂收集罐;由于大部分树脂被吸胶模块30吸收和固化处理,注射过程结束后残留的少量树脂才从注射模块10中放出,因此,在实际使用过程中,第二树脂收集罐84和第三树脂收集罐85可选用比第一树脂收集罐83容量更小罐体,当然,本技术并不以此为限。

61.需要注意的是,残留且少量流出的树脂被第一树脂收集罐83、第二树脂收集罐84以及第三树脂收集罐85所收集,在对其进行清洗时,将三组树脂收集罐内的树脂倒入专用树脂收集桶集中处理,再用浸润溶剂的纱布将内表面擦拭干净即可,使得化学溶剂的使用量与清洗分体式注射系统的注射装置和树脂收集装置相比大幅度减少。

62.在本技术的一实施例中,以下以一种复合材料注射成型模具的使用方法为例进行说明。

63.请参阅图1,根据不同的需求,本发明步骤的顺序可以改变,某些步骤可以省略,具体的,包括如下步骤:

64.步骤s1、在注射模块10的下模密封槽100-1和注射模块20的中模密封槽110-2内填充密封条,通过紧固螺栓固定注射上模120、注射中模110和注射下模100,打开真空管路截止阀43,关闭压力管路截止阀73,打开注射模块出胶口截止阀80-5,对注射模块10的内腔抽真空,从注射模块出胶口截止阀80-5吸入树脂。

65.步骤s2、将成型的纤维预制体220放入成型模块20的内腔中,通过紧固螺栓固定成型模模块上模200和成型模模块下模210,成型模模块上模200和成型模模块下模210之间采用密封条进行密封。

66.步骤s3、将吸胶材料320放入吸胶模块30的内部型腔中,通过紧固螺栓固定吸胶模块下模300和吸胶模块上模310,吸胶模块下模300和吸胶模块上模310之间采用密封条进行密封。

67.步骤s4、将成型模块20与注射模块10、吸胶模块30通过管路连接放入高温固化环境箱90中,连接各组成模块的外接管路和阀门。

68.步骤s5、关闭压力管路截止阀73、注射模块出胶口截止阀80-5,打开第一真空源截止阀41和真空管路截止阀43,通过第一真空源40对注射模块10内的树脂进行抽真空脱泡处理;打开成型模块进胶口截止阀80-6、成型模块出胶口截止阀81-5、第二放胶阀81-4和第二真空源截止阀51,关闭注射模块出胶口截止阀80-5、第一放胶阀80-4和吸胶模块进胶口截止阀81-6,通过第二真空源50对成型模块20抽真空;打开吸胶模块进胶口截止阀81-6、吸胶模块出胶口截止阀82-2、第三放胶阀82-1、第三真空源截止阀61,关闭成型模块出胶口截止阀81-5、第二放胶阀81-4,通过第三真空源60对吸胶模块30抽真空。

69.步骤s6、关闭真空管路截止阀43、第一放胶阀80-4和吸胶模块进胶口截止阀81-6,

打开高压气源截止阀71、压力管路截止阀73、注射模块出胶口截止阀80-5、成型模块进胶口截止阀80-6、成型模块出胶口截止阀81-5、第二放胶阀81-4、和第二真空源截止阀51,对注射模块10从高压气源70打入高压气体驱动树脂进行注射。

70.步骤s7、当树脂从第二放胶阀81-4流出时,关闭第二放胶阀81-4,打开吸胶模块进胶口截止阀81-6、吸胶模块出胶口截止阀82-2、第三放胶阀82-1和第三真空源截止阀61,继续进行树脂注射。

71.步骤s8、当树脂从第三放胶阀82-1流出时,关闭第三放胶阀82-1、成型模块进胶口截止阀80-6、成型模块出胶口截止阀81-5、吸胶模块进胶口截止阀81-6以及吸胶模块出胶口截止阀82-2,树脂注射过程结束。

72.步骤s9、打开高压气源截止阀71、压力管路截止阀73和第一放胶阀80-4,关闭真空管路截止阀43、成型模块进胶口截止阀80-6,由高压气源70打入高压气体放出注胶模块10内的剩余树脂,放胶结束后关闭压力管路截止阀73,待注射模块10内的压力和环境气压一致时,关闭注射模块出胶口截止阀80-5、第一放胶阀80-4,打开第一真空源截止阀41和真空管路截止阀43,对注射模块10进行抽真空。

73.步骤s10、提升高温固化环境箱90内的温度,进行模具的升温过程,升温过程中对注射模块10全程抽真空。

74.步骤s11、成型模块20达到固化温度后开始进行固化过程,此时注胶模块10、吸胶模块30和成型模块20同步进行固化过程。

75.步骤s12、固化过程结束后开始降温,待降温结束后拆除与注胶模块10、吸胶模块30和成型模块20连接的管路,从成型模块20中取出制件。

76.步骤s13、拆除吸胶模块30,从中取出吸胶固化物,按照固体废弃物进行处理。

77.步骤s14、拆除注胶模块10,对注胶模块10的内腔表面固化的树脂残渣进行清理,树脂残渣按照固体废弃物进行处理。

78.将注射装置以及树脂收集装置以注胶模块10和吸胶模块30的方式与成型模块20共同组成一体化模具同时放入高温固化环境箱90中,注射过程和固化过程可以连续进行,注射模块10和吸胶模块30可以与成型模块20一起进行固化过程,节省了分体式注射系统在注射过程和固化过程之间移出专用树脂注射装置的时间。注射模块10中采用横纵筋形成的多个树脂贮存腔110-3结构,可以均匀散热并防止爆聚。注射模块10与吸胶模块30在固化过程结束后无需使用溶剂进行清洗,减少了环境治理的成本。

79.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1