吹灌封模具装置及成型方法、连续式吹灌封设备及使用方法与流程

本发明涉及食品、药品包装设备及方法,尤其涉及一种吹灌封模具装置及成型方法、连续式吹灌封设备及使用方法。

背景技术:

1、传统的吹灌封一体机为间歇式设备,生产工艺包括挤出、成型灌装和冲切等工位,成型模具在挤出工位接取切断挤出胚体,然后成型模具转移至灌装工位完成成型、灌装和封口工序,最后转移至冲切工位将产品与废料分离,生产效率偏低,同时生产过程中胚体的转移是在敞开状态下进行的,外部环境对于灌装液存在污染风险。

2、专利文献(cn114835078a)公开了一种连续生产吹灌封设备及其使用方法,可以连续完成挤出、成型、灌装与封口工序,有利于提高生产效率,且整个生产过程中胚体均处于封闭状态,避免了外部环境对于灌装药液的污染风险。其使用方法,在整个生产过程中通过上夹持组件与下夹持组件配合,可以保证胚体始终至少有一处被夹持固定住,能够有效地避免瓶头模具、瓶身模具开合模时导致胚体晃动的隐患,进一步保证了产品的均一性。但是该方案中,上夹持组件与瓶头模具分别动作,即瓶头模具合模之后,上夹持组件再夹持胚体,这种方式一方面延长了整个循环过程的周期(上夹持组件需要等待瓶头模具合模之后再夹持胚体),不利于进一步提高生产效率,另一方面瓶头模具和上夹持组件会对胚体先后共产生两次冲击,不利于进一步保持胚体的稳定性。专利文献(cn104837603b)公开了一种用于由塑料原料制造容器制品的设备,该方案也是在完成密封过程之后再夹持胚体,因此仍然存在上述缺陷。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种有利于提高生产效率,降低对胚体的冲击次数的吹灌封模具装置。

2、本发明进一步提供一种上述吹灌封模具装置的成型方法

3、本发明进一步提供一种包含上述吹灌封模具的连续式吹灌封设备。

4、本发明进一步提供一种上述连续式吹灌封设备的使用方法。

5、为解决上述技术问题,本发明采用以下技术方案:

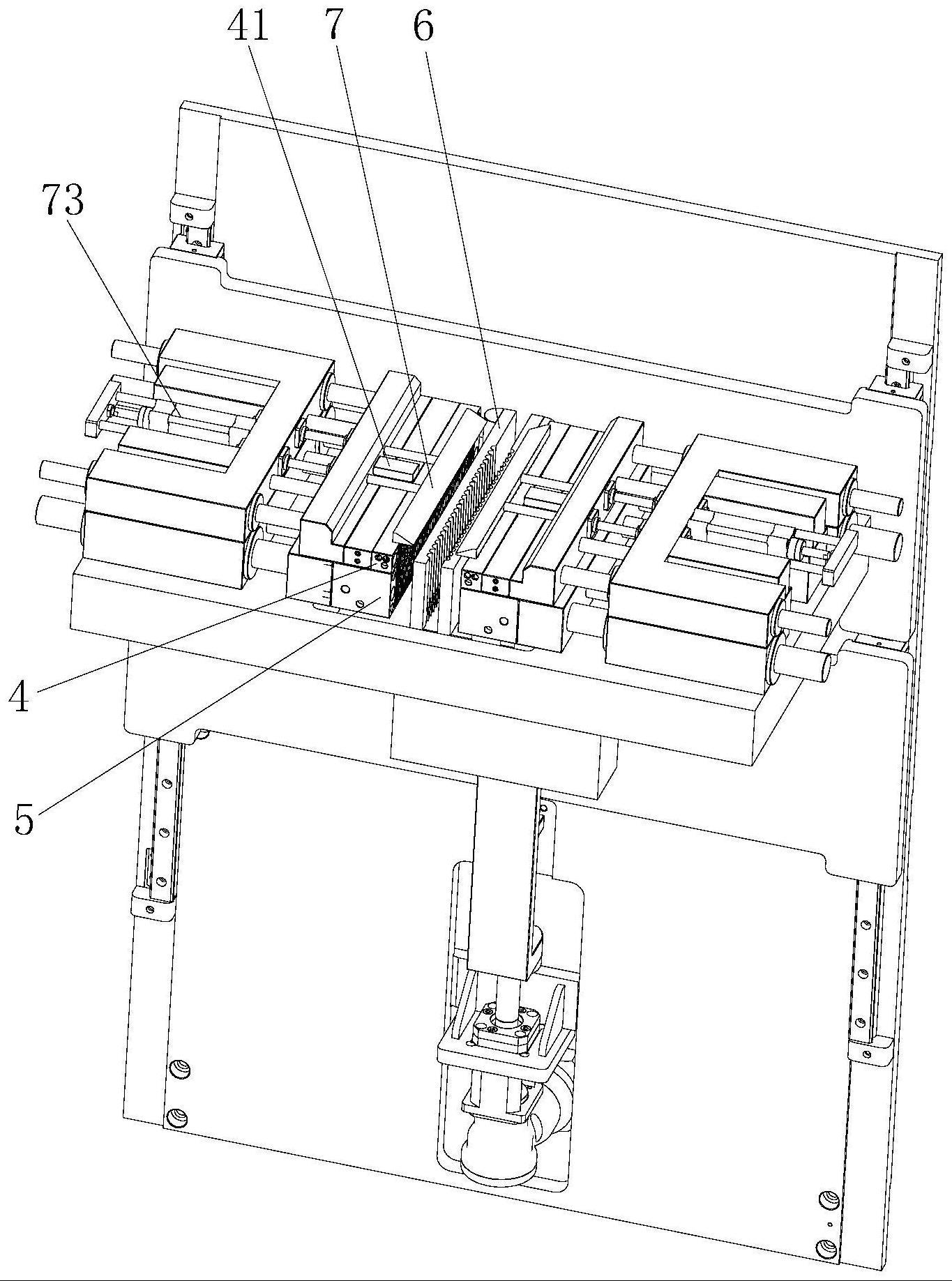

6、一种吹灌封模具装置,包括瓶身成型模具、设于瓶身成型模具上侧的封口模具、设于封口模具上侧的上夹持部件和设于上夹持部件下侧的下夹持部件,所述封口模具上设有用于带动所述上夹持部件在合模时同步动作的推动件,所述上夹持部件连接有复位驱动件。

7、作为上述技术方案的进一步改进:

8、所述推动件为推板。

9、一种吹灌封模具装置的成型方法,瓶身成型模具、封口模具和上夹持部件移动过程中完成以下步骤:

10、s1、瓶身成型:瓶身成型模具合模贴靠胚体,瓶身成型后进行灌装;

11、s2、瓶头封口:封口模具合模并带动上夹持部件同步运动贴靠胚体;

12、s3、瓶身成型模具打开,然后封口模具打开;或,瓶身成型模具和封口模具同步打开;

13、s4、复位驱动件带动上夹持部件与胚体分离。

14、一种连续式吹灌封设备,包括挤出机、与挤出机连接的挤出模头、穿设于挤出模头中的灌针、位于挤出模头下侧的封口模具、位于封口模具上侧的上夹持部件、位于封口模具下方的瓶身成型模具和设于上夹持部件下侧的下夹持部件,所述下夹持部件设于第一升降机构上,所述封口模具、所述瓶身成型模具和所述上夹持部件设于第二升降机构上,所述封口模具上设有用于带动所述上夹持部件在合模时同步动作的推动件,所述上夹持部件连接有复位驱动件。

15、作为上述技术方案的进一步改进:还包括用于向所述挤出模头所在的区域提供洁净气体的供气部件。

16、作为上述技术方案的进一步改进:所述下夹持部件包括夹板,所述夹板的内侧设有瓶身定位槽,所述瓶身定位槽下方设有瓶头定位槽,所述瓶身定位槽和所述瓶头定位槽的侧边设有冷却通道。

17、作为上述技术方案的进一步改进:所述夹板连接有第一伸缩驱动件和第一导向杆,所述第一导向杆穿设于第一导向座中。

18、作为上述技术方案的进一步改进:所述上夹持部件包括楔形夹块,所述楔形夹块通过第二导向杆与复位驱动件连接,所述第二导向杆穿设于第二导向座中。

19、作为上述技术方案的进一步改进:所述灌针包括灌针本体及用于安装灌针本体的灌针座,所述灌针本体与所述灌针座之间设有冷却套管,所述冷却套管下端的侧壁上设有通孔。

20、一种连续式吹灌封设备的使用方法,包括以下步骤:

21、s1、挤出:挤出机将塑料原料转变为塑料流体,挤出模头将塑料流体挤出为胚体;

22、s2、瓶身成型:瓶身成型模具合模封底胚体并成型出瓶身,第二升降机构带动封口模具、瓶身成型模具和上夹持部件随胚体同步下降;

23、s3、灌装:灌针下降至设定位置进行灌装,灌装完成后复位;

24、s4、瓶头封口:封口模具合模同时推动件带动上夹持部件夹持胚体,第二升降机构带动封口模具、瓶身成型模具和上夹持部件随胚体同步下降;

25、s5、瓶身夹持:瓶身成型模具打开,第一升降机构带动下夹持部件上升至瓶身成型模具内然后夹持胚体;

26、s6、封口模具打开,上夹持部件保持夹持,第一升降机构带动下夹持部件随胚体同步下降,第二升降机构带动封口模具、瓶身成型模具和上夹持部件随胚体同步下降至设定位置;

27、s7、复位:上夹持部件打开,第二升降机构带动封口模具、瓶身成型模具和上夹持部件上升至初始位置,下夹持部件保持夹持,第一升降机构带动下夹持部件随胚体同步下降;

28、s8、循环进行步骤s2至s7直至完成生产或故障停机。

29、与现有技术相比,本发明的优点在于:本发明公开的吹灌封模具装置,在封口模具上设有推动件,封口模具合模时,推动件推动上夹持部件同步夹持胚体,封口模具打开后,复位驱动件用于使上夹持部件保持夹紧及带动上夹持部件复位,由于上夹持部件与封口模具同步动作,无需等待,因此可以缩短整个循环过程的周期,同时减少对胚体的冲击次数;进一步地,相较于利用复位驱动件驱动上夹持部件主动与封口模具同步运动贴靠胚体,上夹持部件在推动件的作用下被动与封口模具同步运动贴靠胚体,为纯机械式结构,更简单,成本更低,无需复杂的同步控制,不会出现同步控制难以避免的控制误差问题,并且只要保证上夹持部件、推动件和封口模具的初始安装位置准确,即可保证上夹持部件夹紧胚体时的位置与封口模具合模时的位置上下对齐,避免胚体出现上下歪斜,有利于减少产生的废料。

30、本发明公开的吹灌封模具装置的成型方法,封口模具合模时带动上夹持部件同步夹持胚体,复位驱动件用于带动上夹持部件复位,由于上夹持部件与封口模具同步动作,无需等待,因此可以缩短整个循环过程的周期,同时减少对胚体的冲击次数。

31、本发明公开的连续式吹灌封设备,可以连续完成挤出、成型、灌装与封口工序,有利于提高生产效率,且整个生产过程中胚体均处于封闭状态,避免了外部环境对于灌装药液的污染风险;在封口模具上设有推动件,封口模具合模时,推动件推动上夹持部件同步夹持胚体,封口模具打开后,复位驱动件用于使上夹持部件保持夹紧及带动上夹持部件复位,由于上夹持部件与封口模具同步动作,无需等待,因此可以缩短整个循环过程的周期,同时减少对胚体的冲击次数;下夹持部件可以在第一升降机构的带动下,上升至瓶身成型模具之间夹持固定住瓶体,有效地避免封口模具、瓶身成型模具开合模时导致胚体、瓶体晃动。

32、本发明公开的连续式吹灌封设备的使用方法,连续进行挤出、成型、灌装与封口工序,提高了生产效率,且整个生产过程中胚体均处于封闭状态,避免了外部环境对于灌装药液的污染风险;封口模具合模时带动上夹持部件同步夹持胚体,复位驱动件用于带动上夹持部件复位,由于上夹持部件与封口模具同步动作,无需等待,因此可以缩短整个循环过程的周期,同时减少对胚体的冲击次数;下夹持部件上升至瓶身模具之间夹持固定住瓶体,有效地避免了封口模具、瓶身模具开合模时导致胚体晃动。

- 还没有人留言评论。精彩留言会获得点赞!