拉挤设备、型材的生产方法、扭转板件及风力发电机叶片与流程

1.本技术涉及拉挤型材领域,具体涉及一种拉挤设备、型材的生产方法、扭转板件及风力发电机叶片。

背景技术:

2.近年来,随着风电行业的发展,风力发电机叶片越做越大,目前的叶片产品中八十米、九十米长的叶片已经屡见不鲜。大型叶片的前缘梁和后缘梁由单轴纤维形成的部件,用来承受弯曲载荷,这部分构件外形上不仅存在弯曲,而且存在扭转。

3.目前的制作方法主要有两种:一种是把单轴布直接铺在模具上,与蒙皮一体灌注成型;另一种是用真空导入工艺做成预制构件,粘接在对应的位置上。但这两种方法存在同样的问题:施工难度大,需要把长达八十多米的纤维布一层一层铺放;生产的构件质量问题多,铺放过程极易出现褶皱等缺陷,作为叶片的主要受力部件之一,质量问题对叶片力学性能的影响通常难以估计。

技术实现要素:

4.鉴于此,本技术实施例提供一种拉挤设备、型材的生产方法、扭转板件及风力发电机叶片,以提升叶片的强度和生产效率。

5.本技术第一方面的实施例提供一种拉挤设备,包括沿型材行进方向依次分布的纱丝架、浸胶槽、挤压成型机构及牵引机,纱丝架的纤维经由浸胶槽浸胶,再通过挤压成型机构固化挤压以形成拉挤板母型材,拉挤板母型材经由牵引机进行牵拉;

6.其中,挤压成型机构包括挤压机和调节组件,挤压机通过调节组件调节与型材行进方向垂直的第一平面内的平动位置和/或第一平面内的旋转角度。

7.可选地,挤压机包括主体部和挤压部,挤压部嵌于主体部,并用于固化挤压浸胶后的纤维,调节组件还包括转动件用于转动挤压部相对主体部旋转。

8.可选地,调节组件包括导向组件和驱动组件,挤压机可移动地连接于导向组件,驱动组件用于驱动挤压机沿导向组件移动。

9.可选地,导向组件包括第一导向杆和第二导向杆,第一导向杆沿第一方向延伸,第二导向杆沿第二方向延伸,第一方向和第二方向均平行于第一平面;

10.挤压机与第一导向杆滑动连接,第二导向杆与第一导向杆滑动连接;驱动组件用于驱动挤压机沿第一导向杆滑动、驱动第一导向杆沿第二导向杆滑动。

11.本技术第二方面的实施例提供一种型材的生产方法,包括:

12.缠绕于纱丝架的纤维于浸胶槽中浸胶处理,形成浸润纤维型材;

13.将浸润纤维型材穿过挤压成型机构固化成型处理,以形成拉挤板母型材,挤压成型机构包括挤压机和调节组件;

14.拉挤板母型材经由牵引机沿型材行进方向进行牵引;

15.其中,当牵引机牵引拉挤板母型材的自由端面与挤压成型机构具有预设距离时,

将挤压机通过调节组件进行在与型材行进方向垂直的第一平面内平动调节和/或在第一平面内转动调节,以形成型材。

16.可选地,在形成型材的过程中,将挤压机通过调节组件进行在与型材行进方向垂直的第一平面内平动调节和/或在第一平面内转动调节的速度为匀速或非匀速。

17.可选地,纤维为碳纤维、玻璃纤维、玄武岩纤维、芳纶纤维等中的一种或几种的混合。

18.可选地,浸胶槽中的胶液由乙烯基聚酯树脂、环氧树脂、酚醛树脂和聚氨酯树脂中的一种或几种的混合形成。

19.本技术第三方面的实施例提供一种扭转板件,由前述的型材的生产方法制备,包括:端部和形变部,端部和形变部一体成型,形变部在垂直自身延伸方向上的相邻截面呈预设角度变化。

20.可选地,形变部在垂直自身延伸方向上的相邻截面的高度呈梯度变化。

21.本技术第四方面的实施例提供一种风力发电机叶片,包括前述的拉挤型材。

22.与现有技术相比,本技术至少具有以下有益效果:

23.本技术实施例提供的拉挤设备通过将调节组件与挤压机连接,可以在型材生产过程中调节型材在自身延伸方向上的轴线发生弯曲和弯曲,改善了现有技术中型材轴线仅有直线的现状,可以生产出具有空间扭转的复杂空间外形的型材,此种型材可以做到与叶片模具具有形状完全贴合的空间曲面外形,用于代替大尺寸风电叶片中的复合材料前缘梁和后缘梁,不仅能提高叶片的质量,更能缩短叶片的生产时间。

附图说明

24.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据附图获得其他的附图。

25.图1是本技术第一方面实施例提供的拉挤设备的结构示意图;

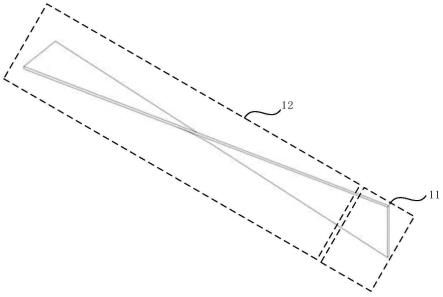

26.图2是本技术第三方面实施例提供的扭转板件的结构示意图;

27.附图标记:

28.10:扭转板件;11:端部;12:形变部;

29.20:拉挤设备;21:纱丝架;22:浸胶槽;231:挤压机;2311:挤压部;2312:主体部;232:导向组件;233:驱动组件;2321:第一导向杆;2322:第二导向杆;24:牵引机;25:切割机。

具体实施方式

30.为了使本技术的申请目的、技术方案和有益技术效果更加清晰,以下结合实施例对本技术进行进一步详细说明。应当理解的是,本说明书中描述的实施例仅仅是为了解释本技术,并非为了限定本技术。

31.为了简便,本技术仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,

同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包含在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

32.在本技术的描述中,需要说明的是,除非另有说明,“以上”、“以下”为包含本数,“一种或多种”中的“多种”的含义是两种及其两种以上。

33.本技术的上述申请内容并不意欲描述本技术中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实例中,列举仅作为代表性组,不应解释为穷举。

34.近年来,随着风电行业的发展,风力发电机叶片越做越大,目前的叶片产品中八十米、九十米长的叶片已经屡见不鲜。大型叶片的前缘梁和后缘梁由单轴纤维形成的部件,用来承受弯曲载荷,这部分构件外形上不仅存在弯曲,而且存在扭转。目前的制作方法主要有两种:一种是把单轴布直接铺在模具上,与蒙皮一体灌注成型;另一种是用真空导入工艺做成预制构件,粘接在对应的位置上。但这两种方法存在同样的问题:施工难度大,需要把长达八十多米的纤维布一层一层铺放;生产的构件质量问题多,铺放过程极易出现褶皱等缺陷,作为叶片的主要受力部件之一,质量问题对叶片力学性能的影响通常难以估计。

35.本技术的发明人注意到,目前大型叶片的主梁和副梁大部分已经在使用预制的拉挤型材,而由于叶片尺寸的增大,叶片也需要辅梁来承受主要弯曲载荷,相比真空导入成型的主梁和辅梁,拉挤型材具有强度和刚度高,产品性能稳定,生产误差小,生产时间短等优势。本技术的发明人受到启发,经过研究提供了一种拉挤设备、型材的生产方法、扭转型材,以提升叶片的强度和生产效率。

36.第一方面,本技术实施例提供一种拉挤设备,包括:沿型材行进方向依次分布的纱丝架、浸胶槽、挤压成型机构及牵引机,纱丝架的纤维经由浸胶槽浸胶,再通过挤压成型机构固化挤压以形成拉挤板母型材,拉挤板母型材经由牵引机进行牵拉;其中,挤压成型机构包括挤压机和调节组件,挤压机通过调节组件调节与型材行进方向垂直的第一平面内的平动位置和/或第一平面内的旋转角度。。具有这种结构的拉挤设备能够生产出具有空间扭转外形的型材,用于代替大尺寸风电叶片中的复合材料前缘梁和后缘梁,不仅能提高叶片的质量,更能缩短叶片的生产时间。

37.下面结合不同的实施例详细描述,图1为本技术实施例提供的拉挤设备的结构示意图;图2为本技术实施例提供的扭转板件的结构示意图。

38.如图1所示,本技术实施例提供的拉挤设备20,包括:沿型材行进方向依次分布的纱丝架21、浸胶槽22、挤压成型机构及牵引机24,纱丝架21的纤维经由浸胶槽22浸胶,再通过挤压成型机构其中,挤压成型机构包括挤压机231和调节组件232,挤压机231通过调节组件232调节与型材行进方向垂直的第一平面内的平动位置和/或第一平面内的旋转角度。

39.若干根纤维分别从纱丝架21独立放纱,在牵引力作用下通过引导孔排布输出,排布输出的纤维经过浸胶槽22进行浸胶处理,可以通过靶环实验获得纤维在完全浸润时所需的浸润时间,结合拉挤速度计算纤维在浸胶槽22中的浸胶路程,并根据纤维在单位时间内消耗的胶液用量进行及时补胶,胶液粘度可以根据需要进行调节,示例性地,浸胶槽22内的

胶液粘度保持在800~6000mpa.s范围内,保证了胶槽213内胶液的流动性,从而便于拉挤速度的提升。

40.挤压成型机构23用于使浸胶纤维固化为拉挤板母型材。挤压成型机构包括挤压机231和调节组件232,具体地,本技术实施例中浸胶后的纤维穿过挤压机231并在挤压机231中进行挤胶和加热,随着纤维的进入,本技术对加热的方式不做具体限定。

41.调节组件232连接于挤压机231,并用于移动挤压机231,使挤压机在与型材行进方向垂直的第一平面内移动,在调节组件232的调节作用下,挤压机231可以通过平动改变与型材行进方向垂直的第一平面内的位置和/或可以通过转动改变在第一平面内的角度。例如,调节组件232可以调节挤压机231相对地面进行上下平动或左右平动,还可以进行转动。随着纤维纱的进入,拉挤板母型材的某一个截面固化成型,此时,若调节挤压机231发生运动时,那么随后下一个截面的中心可能会随着挤压机231的运动而发生改变,下一个截面的高度可以随挤压机231升高或降低,和/或下一个截面与地面形成的角度也随着挤压机231的转动而发生改变,这样每一个截面的中心和角度都不完全一致,最终形成的产品将会是具有复杂空间外形的复合材料空间扭转拉挤型件。

42.牵引机24用于牵引型材移动。牵引机24可以与型材相对固定,在型材运动的方向上与型材一起运动,也可以在牵引机24内形成通道,使固化成型的型材沿着通道运动与牵引机24发生相对运动,只需满足传递型材得效果即可。

43.可以理解的是,本技术实施例提供的拉挤设备20还包括切割机25,通过切割机25将固化成型的拉挤平型进行牵引切割,获得所需长度的成品。

44.本技术实施例提供的拉挤设备20通过将调节组件232与挤压机231连接,可以在拉挤板母型材生产过程中调节型材在自身延伸方向上的轴线发生弯曲,改善了现有技术中板材轴线仅有直线的现状,可以生产出具有空间扭转的复杂空间外形的板材,此种板材可以做到与叶片模具具有形状完全贴合的空间曲面外形,用于代替大尺寸风电叶片中的复合材料前缘梁和后缘梁,不仅能提高叶片的质量,更能缩短叶片的生产时间。

45.当然在挤压机231不发生运动时,本技术实施例提供的拉挤设备20也可以生产直线形的板材。

46.为了便于拉挤板母型材发生扭转,在一些实施例中,请继续参阅图1,挤压机231包括主体部2312和挤压部2311,挤压部2311嵌于主体部2312,并用于固化挤压浸胶后的纤维,调节组件还包括转动件用于转动挤压部相对主体部(2312)旋转。当需要生产空间扭转的板材时,仅需要使调节组件的转动件控制挤压部2311进行旋转即可。优选地,挤压部2311的外轮廓呈圆形。

47.在一些实施例中,调节组件包括导向组件232和驱动组件233,挤压机231可移动地连接于导向组件232,驱动组件233用于驱动挤压机231沿导向组件232移动。驱动组件233可以包括电机,电机与挤压机231连接,并驱动挤压机231沿导向组件232移动。导向组件232可以挤压模机231发生运动提供引导,使型材的运动轨迹平滑。

48.在一些实施例中,如图1所示,导向组件包括第一导向杆2321和第二导向杆2322,第一导向杆2321沿第一方向延伸,第二导向杆2322沿第二方向延伸,第一方向和第二方向均平行于第一平面;挤压机与第一导向杆2321滑动连接,第二导向杆2322与第一导向杆2321滑动连接;驱动组件用于驱动挤压机沿第一导向杆2321滑动、驱动第一导向杆2321沿

第二导向杆2322滑动。示例性地,如图1所示,第一导向杆2321为穿设于挤压机231的横向杆件,挤压机231可以沿着横向杆件进行水平运动,第二导向杆2322为与横向杆件连接的竖向杆件,挤压机231可以沿着横向杆件2321相对横向杆件2321发生竖直运动。导向组件232一方面可以挤压模机231发生运动提供引导,使板材的运动轨迹平滑,生产出外形平滑的板材,另一方面还可以为挤压机231提供支撑。

49.第二导向杆2322与第一导向杆2321也可以相对地面呈倾斜角度设置,本技术对此不做具体限定。

50.为了提高挤压机运动的平稳性,示例性地,第一导向杆2321设置为2个;第二导向杆2322设置为4个,分为两组分布在挤压机231的两侧。

51.导向组件232也可以相对地面发生倾斜的杆件,本技术对此不做具体限定。

52.具体地,驱动组件可以包括控制系统和多组电机,多组电机电连接于控制系统,控制系统用于根据所要生产的板材的扭转或截面中心的变化的需求指挥多组电机驱动挤压机231发生平动或转动。

53.在一些实施例中,挤压机231的成型截面形状为扁平的长方形或平行四边形,以使挤压机231生产具有空间扭转的复杂空间外形的板件,成型截面的尺寸可以根据实际需要进行设置,本技术对此不做具体限定。

54.第二方面,本技术实施例提供一种型材的生产方法,包括:缠绕于纱丝架的纤维于浸胶槽中浸胶处理,形成浸润纤维型材;将浸润纤维型材穿过挤压成型机构固化成型处理,以形成拉挤板母型材,挤压成型机构包括挤压机和调节组件;拉挤板母型材经由牵引机沿纤维行进方向进行牵引;

55.其中,当牵引机牵引拉挤板母型材的自由端面与挤压成型机构具有预设距离时,将挤压机通过调节组件进行在与型材行进方向垂直的第一平面内平动调节和/或在第一平面内转动调节,以形成形变型材。

56.本技术实施例中,随着浸润纤维型材逐渐进入挤压成型机构,型材从端头开始逐渐固化成型,当牵引机牵引拉挤板母型材的自由端面与挤压成型机构具有预设距离时,可以通过调节组件调节使挤压机231可以发生运动,带动型材的不同截面的位置发生变化,使型材开始发生变形,以形成型材的形变部12,此处预设长度可以根据实际需要进行设定。具体地,挤压机231可以在与型材行进方向垂直的第一平面内平动,或者在第一平面内转动,也可以在第一平面内平动和转动同时发生,对应地,型材的某一截面相对与之相邻的两截面的位置发生平移预设距离或转动预设角度或平移旋转同时发生。

57.挤压机231逐渐平动的预设位置,和逐渐转动的预设角度,以及平动和转动的速度,均可以依据所需型材的外形进行设置,具体地,可以根据所需型材的外形设置参数以控制挤压机231的运动,在生产过程中使型材发生形变,最终形成型材的形变部。

58.本技术实施例提供的型材的生产方法,还可以包括自由端面与与挤压模机231的出口距离满足第二预设长度时,切割以形成型材。第二预设长度为型材的长度。

59.本技术实施例提供的型材的生产方法,对拉挤工艺进行改进,通过使用调节组件对挤压机231进行调节,挤压模机231可以在与型材行进方向垂直的第一平面内发生运动,可以生产出具有空间形变的拉挤型材,其中,制作成的具有弯曲和扭转的特殊外形的拉挤型材,适应于叶片模具的非线性外形,可以用于代替大尺寸风电叶片中的复合材料前缘梁

和后缘梁。型材由拉挤工艺形成,不仅能提高叶片的质量,更能缩短叶片的生产时间。

60.在一些实施例中,在形成型材的过程中,将挤压机通过调节组件进行在与型材行进方向垂直的第一平面内平动调节和/或在第一平面内转动调节的速度为匀速。

61.挤压机231匀速移动可以使型材的发生形变的各截面均匀变化,形成流畅曲线。当然,挤压机231的移动速度也可以是非均匀变化的,具体变化规律取决于所需型材的外形参数。

62.浸胶纤维由纤维在胶液中进行浸胶处理形成。

63.在一些实施例中,纤维为本领域常用的生产拉挤型材的纤维,可以根据实际需要进行选择,示例性地,纤维包括碳纤维、玻璃纤维、玄武岩纤维、芳纶纤维等中的一种或几种的混合。

64.在一些实施例中,胶液由本领域常用的生产拉挤型材的树脂形成,可以根据实际需要进行选择,示例性地,树脂包括乙烯基聚酯树脂、环氧树脂、酚醛树脂和聚氨酯树脂中的一种或几种的混合。

65.第三方面,本技术实施例提供一种扭转板件10,扭转板件10由前述方法制备得到,包括:端部11和形变部12,

66.端部11和形变部12一体成型,形变部12在垂直自身延伸方向上的相邻截面呈预设角度变化。

67.本技术提供的扭转板件10在垂直自身延伸方向上的相邻截面呈一定角度,整体为空间扭转板件10,可以用于代替大尺寸风电叶片中的复合材料前缘梁和后缘梁。型材由拉挤工艺形成,不仅能提高叶片的质量,更能缩短叶片的生产时间。

68.在一些实施例中,形变部12在垂直自身延伸方向上的相邻截面高度呈梯度变化。

69.本技术提供的扭转板件10不光具有扭转的特殊外形,还在自身延伸方向上呈现弯曲状,更贴合具有弯曲和扭转的特殊外形,更适应叶片模具的非线性外形,提高了与叶片模具的贴合程度。

70.第三方面,本技术实施例提供风力发电机叶片,包括前述的扭转板件10。本技术提供的风力发电机叶片的生产时间缩短,效率提高,质量更优。

71.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1