塑料型材挤出成型机故障预警系统的制作方法

1.本发明涉及塑料型材挤出成型机领域,尤其涉及一种塑料型材挤出成型机故障预警系统。

背景技术:

2.塑料型材挤出成型机经过多年的发展,已由原来的单螺杆衍生出双螺杆、多螺杆,甚至无螺杆等多种机型。塑料型材挤出成型机可以与管材、薄膜、捧材、单丝、扁丝、打包带、挤网、板(片)材、异型材、造粒、电缆包覆等各种塑料成型辅机匹配,组成各种塑料挤出成型生产线,生产各种塑料制品。因此,塑料型材挤出成型机无论现在或将来,都是塑料加工行业中得到广泛应用的机种之一。

3.例如:申请公布号为cn113427701a的发明公布“一种用于塑料挤出成型的冲洗、烘干、注塑一体式装置”包括机架、链式输送机构、送料机构、烘干机构、注塑模具和水冲洗机构;链式输送机构设置在工台上并用于输送注塑模具,所述工台沿注塑模具的输送方向依次设置有放模工位、冲洗工位、烘干工位、注塑工位和取模工位;水冲洗机构、烘干机构和送料机构分别用于对注塑模具内部的模腔进行灌水冲洗、热空气烘干和塑料挤注。利用链条输送将注塑模具先后转移至冲洗工位、烘干工位和注塑工位,分别实现各个工艺步骤之间的自动化流转,从而能够在一个设备上先后完成上述工艺流程,有效的节省人力,提高注塑作业的自动化程度。

4.申请公布号为cn109129978a的发明公布“一种塑料造粒设备”包括机体,所述机体内设有活塞,所述活塞的上端设有推杆,所述推杆,所述推杆的上端贯穿机体的内顶部,所述机体内设有制粒盘,所述机体的下端设有第一驱动电机,所述第一驱动电机的输出轴贯穿机体的下端,所述第一驱动电机输出轴的末端固定连接有传动轴,所述传动轴的上端设有刮刀,所述刮刀与制粒盘的下端相抵。在分散盘和导流板作用下,延长了塑料颗粒在机体内下落的路径和时长,配合热风机,提高了热风对塑料颗粒的烘干效率及效果,余热循环利用,节省能耗,降低生产成本,实现了塑料挤出成型、切断、烘干及输出为一体,生产效率高。

5.申请公布号为cn108162233a的发明公布“一种塑料挤出成型的自动化在线粉体处理装置”包括喂料管道,所述喂料管道为圆柱型筒体,喂料管道左上侧穿设有给料筒,给料筒左上端的进料口设有加料斗,给料筒内设有推料杆,推料杆外侧套设有推料叶片,推料杆左端穿过给料筒,并且与挤出电机的输出端连接固定,给料筒右端口设有挤出板,挤出板上均匀分布有出料孔,挤出板右侧的喂料管道中设有粉碎机构,所述喂料管道右上侧设有喷液口,喷液口右侧连接雾化器,雾化器的进液端连接储液箱,通过在喂料管道内部产生多个间隔设置的反向旋风气流,从而极大的提高物料的混合效果,实用性强。

6.当前,许多操作人员基本都是因为操机的专业知识掌握得不足好,因此许多情况下基本都是因为误操而导致机械设备的故障,因此塑料型材挤出成型机的正确操作过程有利于廷长其使用寿命,但是塑料型材挤出成型机的使用在操作方得不到充足的重视,与此同时也会产生许多没必要的问题和故障。

7.例如,当在塑料型材挤出成型机的进料口混入过多的带金属材料残渣或细沙的低品质再生料时,在塑料型材挤出成型机工作时会造成塑料型材挤出成型机的挤出设备等零部件损坏或者卡死。然而,细微的带金属材料残渣或细沙的低品质再生料也会对塑料型材挤出成型机造成损坏,现有技术中对细微的带金属材料残渣或细沙的低品质再生料缺乏针对性的鉴别机制。

技术实现要素:

8.为了解决现有技术中的技术问题,本发明提供了一种塑料型材挤出成型机故障预警系统,能够采用定制的数据分析机制对塑料型材挤出成型机进料口当前是否混有金属材料残渣或细沙的低品质再生料进行鉴别,并在鉴别成功时进行相应的信息显示,从而实现相应故障的预警,避免金属材料造成塑料型材挤出成型机零部件的损坏或者卡死。

9.根据本发明的一方面,提供了一种塑料型材挤出成型机故障预警系统,所述系统包括:

10.塑料型材挤出成型机,包括进料口、挤压执行机构、挤压孔阵列以及基座,所述进料口用于装填混有添加剂的塑料原料,所述挤压执行机构包括挤压电机和传动结构,所述挤压孔阵列包括多个出料孔,用于送出被所述挤压执行机构塑化后的均匀熔体,所述挤压孔阵列和所述挤压执行机构都设置在所述基座上,所述进料口设置在所述挤压执行机构上;

11.状态检测机构,设置在所述基座内,与所述挤压执行机构连接,用于在检测到所述挤压执行机构当前处于工作状态时,发出工作检测指令;

12.间隔成像机构,设置在所述进料口的上方且到所述进料口的顶部的距离等于设定高度数值,通过无线通信链路与所述状态检测机构连接,用于在接收到所述工作检测指令时,执行对所述进料口的进料场景的间隔成像动作以获得每一成像时刻对应的成像画面;

13.数据提质机构,设置在所述基座内,与所述间隔成像机构连接,用于对接收到的当前成像时刻对应的成像画面先后执行高斯白噪声去除操作以及伪影去除操作,以获得双层提质画面;

14.金属鉴别部件,与所述数据提质机构连接,用于基于金属成像特性鉴别接收到的双层提质画面中构成金属成像区域的每一个像素点以作为目标像素点,并在所述双层提质画面中目标像素点的数量大于等于设定数目阈值时,发出过多金属混入信号;

15.其中,所述金属鉴别部件还用于在所述双层提质画面中目标像素点的数量小于所述设定数目阈值时,发出金属混入不足信号;

16.其中,所述金属鉴别部件还用于在发出过多金属混入信号的同时,基于所述双层提质画面中目标像素点的数量确定对应的金属混入程度;

17.其中,基于所述双层提质画面中目标像素点的数量确定对应的金属混入程度包括:所述双层提质画面中目标像素点的数量越少,确定的对应的金属混入程度越低。

18.本发明的塑料型材挤出成型机故障预警系统结构紧凑,方便实用。由于能够采用定制的数据分析机制对塑料型材挤出成型机进料口当前是否混有金属材料残渣或细沙的低品质再生料进行鉴别,并在鉴别成功时进行相应的信息显示,从而实现相应故障的预警。

附图说明

19.以下将结合附图对本发明的实施方案进行描述。

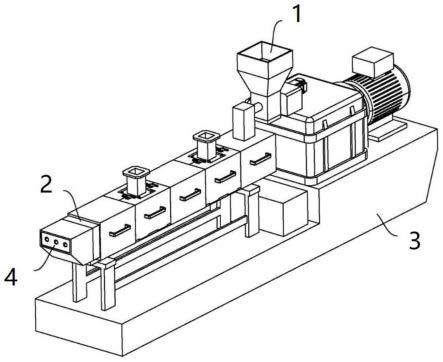

20.图1为根据本发明各个实施方案示出的塑料型材挤出成型机故障预警系统的塑料型材挤出成型机的外形结构示意图。

21.图2为根据本发明首要实施方案示出的塑料型材挤出成型机故障预警系统的内部结构示意图。

22.图3为根据本发明次要实施方案示出的塑料型材挤出成型机故障预警系统的内部结构示意图。

具体实施方式

23.下面将参照附图对本发明的塑料型材挤出成型机故障预警系统的实施方案进行详细说明。

24.图1为根据本发明各个实施方案示出的塑料型材挤出成型机故障预警系统的塑料型材挤出成型机的外形结构示意图。

25.如图1所示,所述塑料型材挤出成型机包括进料口1、挤压执行机构2、挤压孔阵列4以及基座3;

26.继续如图1所示,所述进料口1用于装填混有添加剂的塑料原料,所述挤压执行机构2包括挤压电机和传动结构,所述挤压孔阵列4包括多个出料孔,用于送出被所述挤压执行机构2塑化后的均匀熔体,所述挤压孔阵列4和所述挤压执行机构2都设置在所述基座上,所述进料口1设置在所述挤压执行机构2上。

27.实施例1

28.图2为根据本发明首要实施方案示出的塑料型材挤出成型机故障预警系统的内部结构示意图,所述系统包括:

29.塑料型材挤出成型机,包括进料口、挤压执行机构、挤压孔阵列以及基座,所述进料口用于装填混有添加剂的塑料原料,所述挤压执行机构包括挤压电机和传动结构,所述挤压孔阵列包括多个出料孔,用于送出被所述挤压执行机构塑化后的均匀熔体,所述挤压孔阵列和所述挤压执行机构都设置在所述基座上,所述进料口设置在所述挤压执行机构上;

30.状态检测机构,设置在所述基座内,与所述挤压执行机构连接,用于在检测到所述挤压执行机构当前处于工作状态时,发出工作检测指令;

31.间隔成像机构,设置在所述进料口的上方且到所述进料口的顶部的距离等于设定高度数值,通过无线通信链路与所述状态检测机构连接,用于在接收到所述工作检测指令时,执行对所述进料口的进料场景的间隔成像动作以获得每一成像时刻对应的成像画面;

32.数据提质机构,设置在所述基座内,与所述间隔成像机构连接,用于对接收到的当前成像时刻对应的成像画面先后执行高斯白噪声去除操作以及伪影去除操作,以获得双层提质画面;

33.金属鉴别部件,与所述数据提质机构连接,用于基于金属成像特性鉴别接收到的双层提质画面中构成金属成像区域的每一个像素点以作为目标像素点,并在所述双层提质画面中目标像素点的数量大于等于设定数目阈值时,发出过多金属混入信号;

34.其中,所述金属鉴别部件还用于在所述双层提质画面中目标像素点的数量小于所述设定数目阈值时,发出金属混入不足信号;

35.其中,所述金属鉴别部件还用于在发出过多金属混入信号的同时,基于所述双层提质画面中目标像素点的数量确定对应的金属混入程度;

36.其中,基于所述双层提质画面中目标像素点的数量确定对应的金属混入程度包括:所述双层提质画面中目标像素点的数量越少,确定的对应的金属混入程度越低;

37.其中,所述双层提质画面中目标像素点的数量越少,确定的对应的金属混入程度越低包括:所述双层提质画面中目标像素点的数量越少,确定的对应的金属混入等级越低;

38.其中,所述双层提质画面中目标像素点的数量越少,确定的对应的金属混入等级越低包括:示例地,所述双层提质画面中目标像素点的数量为200,确定的对应的金属混入等级为5,所述双层提质画面中目标像素点的数量为500,确定的对应的金属混入等级为6,所述双层提质画面中目标像素点的数量为1000,确定的对应的金属混入等级为8,所述双层提质画面中目标像素点的数量为1800,确定的对应的金属混入等级为9。

39.实施例2

40.图3为根据本发明次要实施方案示出的塑料型材挤出成型机故障预警系统的内部结构示意图,在图3中,所述系统包括:

41.塑料型材挤出成型机,包括进料口、挤压执行机构、挤压孔阵列以及基座,所述进料口用于装填混有添加剂的塑料原料,所述挤压执行机构包括挤压电机和传动结构,所述挤压孔阵列包括多个出料孔,用于送出被所述挤压执行机构塑化后的均匀熔体,所述挤压孔阵列和所述挤压执行机构都设置在所述基座上,所述进料口设置在所述挤压执行机构上;

42.状态检测机构,设置在所述基座内,与所述挤压执行机构连接,用于在检测到所述挤压执行机构当前处于工作状态时,发出工作检测指令;

43.间隔成像机构,设置在所述进料口的上方且到所述进料口的顶部的距离等于设定高度数值,通过无线通信链路与所述状态检测机构连接,用于在接收到所述工作检测指令时,执行对所述进料口的进料场景的间隔成像动作以获得每一成像时刻对应的成像画面;

44.数据提质机构,设置在所述基座内,与所述间隔成像机构连接,用于对接收到的当前成像时刻对应的成像画面先后执行高斯白噪声去除操作以及伪影去除操作,以获得双层提质画面;

45.金属鉴别部件,与所述数据提质机构连接,用于基于金属成像特性鉴别接收到的双层提质画面中构成金属成像区域的每一个像素点以作为目标像素点,并在所述双层提质画面中目标像素点的数量大于等于设定数目阈值时,发出过多金属混入信号;

46.即时显示部件,设置在所述基座上且与所述金属鉴别部件连接,用于即时显示与过多金属混入信号或者金属混入不足信号对应的信息以及即时显示与金属混入程度对应的信息;

47.其中,可以采用液晶显示器件或者led显示器件来即时显示与过多金属混入信号或者金属混入不足信号对应的信息以及即时显示与金属混入程度对应的信息。

48.接着,继续对本发明的塑料型材挤出成型机故障预警系统的具体结构进行进一步的说明。

49.在根据本发明任一实施方案的塑料型材挤出成型机故障预警系统中:

50.基于金属成像特性鉴别接收到的双层提质画面中构成金属成像区域的每一个像素点以作为目标像素点包括:基于金属成分成像特性鉴别接收到的双层提质画面中构成金属成像区域的每一个像素点以作为目标像素点;

51.其中,基于金属成分成像特性鉴别接收到的双层提质画面中构成金属成像区域的每一个像素点以作为目标像素点包括:金属成分成像特性为在yuv空间下的色调成分数值范围、亮度成分数值范围和饱和度成分数值范围;

52.其中,基于金属颜色成像特性鉴别接收到的双层提质画面中构成金属成像区域的每一个像素点以作为目标像素点还包括:目标像素点在yuv空间下的色调成分数值、亮度成分数值和饱和度成分数值分别在色调成分数值范围、亮度成分数值范围和饱和度成分数值范围内。

53.以及在根据本发明任一实施方案的塑料型材挤出成型机故障预警系统中:

54.所述状态检测机构还用于在检测到所述挤压执行机构当前处于暂停状态时,发出暂停检测指令;

55.其中,所述间隔成像机构还用于在接收到所述暂停检测指令时,暂停执行对所述进料口的进料场景的间隔成像动作。

56.在根据本发明任一实施方案的塑料型材挤出成型机故障预警系统中:

57.在检测到所述挤压执行机构当前处于工作状态时,发出工作检测指令包括:在检测到所述挤压执行机构的挤压电机当前输出功率非零时,发出工作检测指令;

58.其中,所述状态检测机构还用于在检测到所述挤压执行机构当前处于暂停状态时,发出暂停检测指令包括:所述状态检测机构还用于在检测到所述挤压执行机构的挤压电机当前输出功率为零时,发出暂停检测指令。

59.在根据本发明任一实施方案的塑料型材挤出成型机故障预警系统中:

60.执行对所述进料口的进料场景的间隔成像动作以获得每一成像时刻对应的成像画面包括:各个成像时刻中,两两相邻的成像时刻间距时长相等。

61.以及在根据本发明任一实施方案的塑料型材挤出成型机故障预警系统中:

62.所述数据提质机构包括画面输入设备、噪声去除设备、伪影去除设备以及画面输出设备,所述画面输入设备、所述噪声去除设备、所述伪影去除设备以及所述画面输出设备顺序连接;

63.其中,所述画面输入设备与所述间隔成像机构连接用于获取当前成像时刻对应的成像画面,所述噪声去除设备用于对当前成像时刻对应的成像画面执行高斯白噪声去除操作,所述伪影去除设备用于对所述噪声去除设备的输出画面执行伪影去除操作,以获得双层提质画面。

64.另外,所述塑料型材挤出成型机故障预警系统还可以包括数据通信总线,所述数据通信总线设置在所述基座内,分别与所述间隔成像机构、所述数据提质机构以及所述金属鉴别部件连接,用于实现所述间隔成像机构、所述数据提质机构以及所述金属鉴别部件中两两部件之间的并行数据通信。

65.由此可见,本发明至少具备以下两处主要的发明构思:

66.发明构思a:对塑料型材挤出成型机进料口当前是否混有金属材料残渣或细沙的

低品质再生料进行鉴别,并在鉴别成功时进行相应的信息显示,从而实现相应故障的预警,避免金属材料造成塑料型材挤出成型机零部件的损坏或者卡死;

67.发明构思b:基于金属成分成像特性鉴别优化后的进料场景画面中构成金属成像区域的每一个像素点,所述金属成分成像特性为在yuv空间下的色调成分数值范围、亮度成分数值范围和饱和度成分数值范围,并在优化后的进料场景画面中目标像素点的数量大于等于设定数目阈值时,发出过多金属混入信号,并基于优化后的进料场景画面中目标像素点的数量确定对应的金属混入程度。

68.在上文中,尽管本公开讨论了本发明的实施例和附图,但是本发明不限于此,而是在不脱离所附权利要求中要求保护的本公开的精神和范围的情况下可以由本公开所属领域的技术人员进行各种不同的修改和改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1