熔体微分静电射流微纳层叠装置及微纳叠层材料制备方法

本发明属于聚合物先进材料加工制备,尤其涉及熔体微分静电射流微纳层叠装置及微纳叠层材料制备方法。

背景技术:

1、随着聚合物加工技术的发展,在国防和航天航空等尖端领域,对聚合物材料成型加工装备和技术提出了更高的要求。微纳叠层材料在力学性能和阻隔性能等诸多方面具有优势,具有广泛的应用前景。微层共挤技术最初由美国陶氏化学公司提出,该技术是使聚合物熔体流经层倍增单元后发生层倍增过程最终形成多层结构的聚合物膜,通过调节微层厚度、微层排列和微层的折射率可使多层结构复合膜产生多彩效果,对制备高性能、多功能光学膜的方法产生了重大的变革,为聚合物材料成型加工装备和技术提供了新的思路和方法。

2、现有微纳层叠技术大多是在挤出口模处连接不同形式的叠层器以实现熔体的多通道分流和叠加,然后通过增加叠层器的数量来增加聚合物膜层数。受到此类层叠技术基本分层原理或层倍增原理的限制,现有层叠技术设备都较为复杂,且叠层器设计精度要求高,加工难度大。因此,迫切需要寻求更简便有效的叠层技术解决方案。

3、通过上述分析,现有技术存在的问题及缺陷为:由于受到现有微纳层叠技术基本分层原理或层倍增原理的限制,现有微纳层叠设备都较为复杂,且叠层器设计精度要求高,加工难度大。

技术实现思路

1、为克服相关技术中存在的问题,本发明公开实施例提供了熔体微分静电射流微纳层叠装置及微纳叠层材料制备方法。所述技术方案如下:

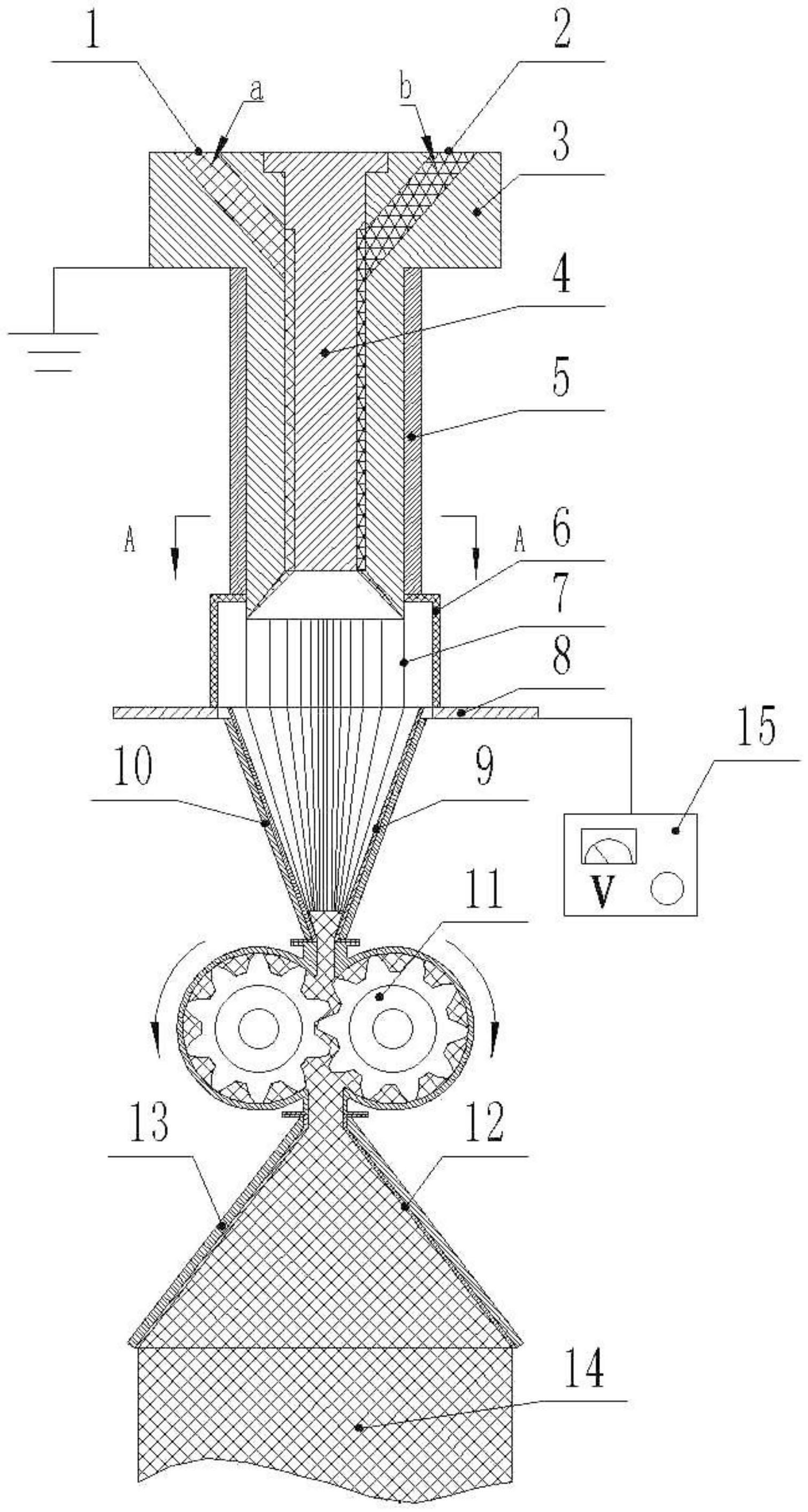

2、本发明是这样实现的,一种熔体微分静电射流微纳层叠装置,所述熔体微分静电射流微纳层叠装置包括:

3、喷头外套筒,喷头外套筒为上粗下细的圆柱形结构,喷头外套筒上部左右两侧分别开设有倾斜向下的圆柱形孔,分别为熔体入口a和熔体入口b;

4、喷头外套筒内部套设有喷头内柱体,喷头内柱体上段部分为封胶段与喷头外套筒内径之间为过渡配合起密封作用,喷头内柱体中下部分外径比喷头外套筒内径小0.5~3mm,喷头外套筒和喷头内柱体中下段之间形成环形间隙;

5、喷头内柱体中下段在前后两侧通长加工有条形凸台,条形凸台将环形间隙分成左右两个独立空间;喷头外套筒中下部外侧套设有加热圈;喷头外套筒接地;环形电极板为中间带圆形孔的圆形金属板,环形电极板与高压静电发生器连接;环形电极板和喷头外套筒之间固连有保温套,用于保持内部微分射流的温度,使微分射流保持流体状态避免冷却固化成纤维;

6、环形电极板中间孔处套设有上转换器,上转换器为上部圆形下部矩形且中间自由过渡的中空薄壁腔体结构;上转换器下部与熔体泵入口连接且内部尺寸相同,熔体泵出口与下转换器上部连接且两者内部尺寸相同;下转换器为上下两端互为90度直角布置矩形且中间自由过渡的中空薄壁腔体结构,下转换器上端矩形内部尺寸与上转换器下端内部尺寸相同;上转换器和下转换器外表面分别包覆有上保温层和下保温层,用于保持内部聚合物温度为110~150℃。

7、在一个实施例中,喷头外套筒底部为由外向内延伸的锥形结构,喷头外套筒底部环形尖端直径为30~200mm;环形间隙为均匀的环形狭缝,狭缝宽度为0.25~1.5mm;微分射流的最佳保持温度范围为160~280℃。

8、在一个实施例中,圆形金属板圆形孔的直径比喷头外套筒下部直径大4~20mm,环形电极板与喷头外套筒同轴布置且位于喷头外套筒下10~100mm处。

9、在一个实施例中,上转换器的上部圆形结构内径比喷头外套筒底部环形尖端直径大10~30mm,上转换器下部矩形内部宽度为2~5mm,长度为喷头外套筒底部环形尖端周长的1/2,上转换器材质为绝缘材料;

10、下转换器下端内部宽度为0.2~2mm,长度为300~2000mm;下转换器为耐高温通用工程材质,包括铜铁金属材质或聚四氟乙烯的非金属材质。

11、在一个实施例中,喷头外套筒仅包括一个熔体入口,去掉条形凸台,喷头外套筒和喷头内柱体之间的环形间隙则变成完整的连通腔体,聚合物熔体进入喷头外套筒后在环形间隙中逐渐均匀分布并最终在喷头外套筒底部锥面内壁上形成熔体薄膜;打开高压静电发生器,调整电压至微分射流数量最多且间隔均匀,经过上转换器、熔体泵和下转换器后形成单一材料的微纳叠层片材。

12、本发明的另一目的在于提供一种应用所述的熔体微分静电射流微纳层叠装置的微纳叠层材料制备方法,所述微纳叠层材料制备方法包括以下步骤:

13、步骤一,利用熔体微分静电射流原理实现聚合物熔体的均匀微细分流;

14、步骤二,将环形分布的多股微细射流转换成直线形分布;

15、步骤三,将直线形分布的微分射流90度转换并纵向挤压成片材后输出,形成微纳叠层片材,微纳叠层片材层数等于微分射流的数目。

16、在一个实施例中,所述微纳叠层材料制备方法还包括:

17、(1)在熔体微分静电射流微纳层叠装置的熔体入口a和熔体入口b分别通入经过熔融塑化的a、b两种物料,a、b两种物料熔体分别流经与熔体入口对应的半环形间隙后逐渐展开变薄,分别在喷头外套筒底部锥面内壁上均匀分布;

18、(2)喷头外套筒底部锥面内壁上左半侧为a物料熔体薄层,右半侧为b物料熔体薄层,加热圈保持固定温度用于维持a和b两种物料的温度;

19、(3)打开高压静电发生器,逐步升高电压,喷头外套筒底部尖端开始出现若干微分射流且数量逐渐增加,当电压升高到一定值时,微分射流数量趋于稳定且间隔均匀;环形分布的数十个微分射流下落至上转换器内后,由环形逐步转换为直线形且a、b两种熔体间隔分布;

20、(4)由熔体泵将熔体强制向下输送至下转换器内,下转换器将直线形间隔分布的熔体层转换90度后挤出,点状熔体层被强制转换为片状层,每一股微分射流均形成同样宽度的片状薄层,形成a、b两种物料间隔分布的微纳叠层片材从下转换器出口挤出。

21、在一个实施例中,所述微纳叠层材料制备方法还包括:

22、利用熔体微分静电射流使聚合物实现微分,层数控制方法为通过调节施加电压大小调节射流数量,进而控制叠层材料的层数;施加电压调节范围为10~100kv,射流数量和喷头外套筒底部环形尖端直径相关,射流间距最小为0.5mm,最大为10mm;在环形尖端周长范围内射流间距在0.5~10mm范围内调整,射流数量随之发生变化,进而实现对叠层材料层数的控制。

23、本发明的另一目的在于提供一种信息数据处理终端,所述信息数据处理终端安装在电子装置上,提供用户输入接口以实施所述的熔体微分静电射流微纳层叠装置。

24、本发明的另一目的在于提供一种计算机设备,所述计算机设备包括存储器和处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行所述的微纳叠层材料制备方法的步骤。

25、本发明的另一目的在于提供一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时,使得所述处理器执行所述的微纳叠层材料制备方法的步骤。

26、结合上述的所有技术方案,本发明所具备的优点及积极效果为:

27、第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

28、本发明利用熔体微分静电射流原理实现聚合物的均匀微细分流,然后将细分后射流转换成微层从而最终实现微纳叠层材料的制备,熔体微分静电射流技术中微细分流体积更加均匀,使得到的微纳叠层厚度也更加均匀,解决了现有微纳层叠设备都较为复杂,且叠层器设计精度要求高,加工难度大的问题。

29、第二,把技术方案看作一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

30、本发明提供的熔体微分静电射流微纳叠层材料制备方法与传统叠层技术相比,不使用制造复杂且精密的叠层器,大大简化了叠层材料生产设备。

31、第三,本发明的技术方案是否克服了技术偏见:本发明克服了聚合物层叠材料的获取就需要通过多个层叠器的堆叠串联取得的技术偏见,层叠器的设计制造是复杂且精密的,并且叠层材料的每一层都是机械分割的方法获得,在机械分割的过程中,由于摩擦力的存在,相较于缝隙中间的熔体,贴壁的聚合物熔体流速较慢,此流速差异导致层与层之前的界限不明显和分层效果较差且不可控等缺点,本发明摒弃了层叠器的使用,利用熔体微分静电射流使聚合物实现微分,更大程度上保持了层与层之间的均匀性,可以提高分层效果且层数可控,层数控制方法为通过调节施加电压大小可以调节射流数量,进而控制叠层材料的层数,施加电压调节范围为10~100kv,射流数量和喷头外套筒底部环形尖端直径相关,射流间距最小为0.5mm,最大为10mm,因此在环形尖端周长范围内射流间距在0.5~10mm范围内可调,射流数量随之发生变化,进而实现对叠层材料层数的控制。

- 还没有人留言评论。精彩留言会获得点赞!