一种制造周向薄片齿拼合式树脂磨轮的模具及工艺方法与流程

本发明涉及磨削加工领域,尤其涉及一种制造周向薄片齿拼合式树脂磨轮的模具及工艺方法。

背景技术:

1、现有技术中采用端面作为磨削面的树脂磨轮,一般采用连续式整环和分段式环两种。分段式环又细分为径向贯通水槽式、内水槽、外排屑槽或上述的复合方式。对于连续式整环磨轮,排屑冷却能力较差,磨削过程易出现烧伤现象,尤其不适合高转速、细磨料、大磨削区(即磨具和工件的瞬时磨削接触区)的磨削加工。对于分段式磨轮,贯通式水槽虽然有利于排屑,但是冷却水的利用率极低,且贯通式水槽、内水槽和外排屑槽在整体制造过程中,受模具材料强度的限制,很难制作出数量多、周向槽宽小的磨轮。

2、现有技术中对于直径不大的磨轮通常整体制作,制造时带模烧结,模具中磨轮的体积占位大,生产效率低;而对于直径较大的磨轮,一般采用制作周向长度较长的齿条,再将多个齿条首尾拼接成磨环,由于周向长度较大,该方法的排屑和冷却能力都较差。

技术实现思路

1、本发明所要解决的技术问题是:提供一种制造周向薄片齿拼合式树脂磨轮的模具及工艺方法,优化了拼合式树脂磨轮的制造工艺。

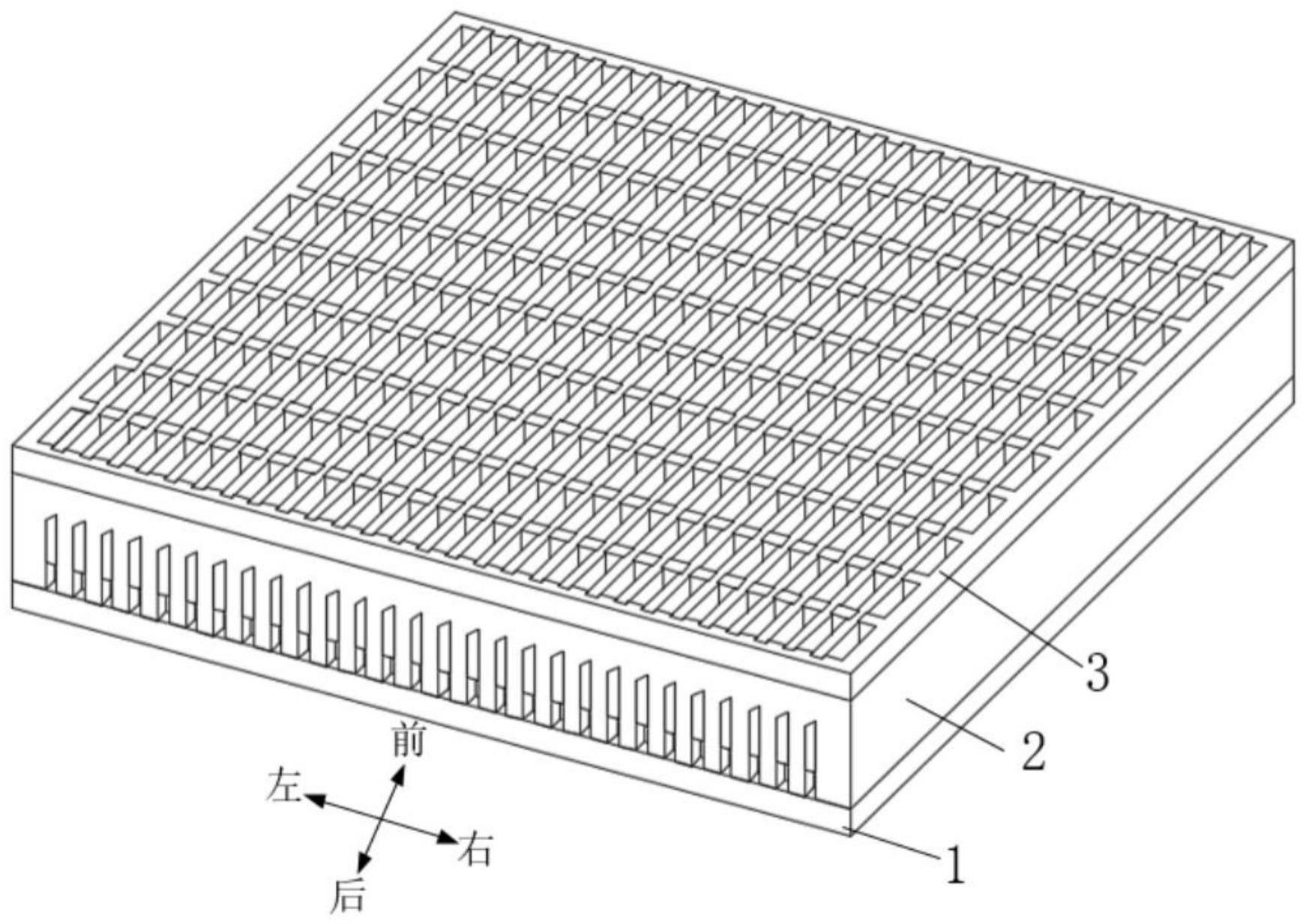

2、本发明解决上述技术问题的技术方案如下:一种制造周向薄片齿拼合式树脂磨轮的模具,包括:底框、外框、顶框、多个下压头、多个上压头、多个隔板、多个隔条、多个工作层和多个非工作层;所述底框和所述顶框一一对应设置在所述外框底端和顶端,多个所述隔板分别和多个所述隔条连接,所述隔板和所述隔条将所述底框、所述外框和所述顶框所形成的空间分割成多个腔室,多个所述下压头一一对应设置在多个所述腔室底端,多个所述上压头一一对应设置在多个所述腔室顶端,多个所述工作层一一对应设置在多个所述非工作层下方,所述工作层和所述非工作层均设置在所述下压头和所述上压头之间,所述隔板和所述隔条分别与所述底框、所述外框和所述顶框连接;所述隔板设置有多个工作层隔板、多个非工作层隔板、多个下隔板和多个凹凸结构,所述工作层隔板、所述非工作层隔板和所述下隔板均为条形板状结构,所述凹凸结构设置在所述工作层隔板和所述非工作层隔板上。

3、本发明的有益效果是:相较于现有技术中制造拼合式磨轮的模具,一方面本发明技术方案中的模具所制造出来的树脂磨轮齿片不仅数量多,有效提高了模具的有效利用率和齿片的加工效率,而且单个齿片侧壁上的凹凸结构宽度窄,当多个齿片经过密集拼合形成磨轮后,会使磨轮周向上用于冷却或排屑的槽宽度很窄,更有利于实现磨轮快速排屑以及密集点内冷的效果;另一方面本发明技术方案中的模具拆分时不仅可以在模具的竖直方向上拆模,还能在水平方向上拆模,这种拆模方式有利于在树脂齿片的侧壁上制造如支撑凸点的功能性凹凸结构,创造性地优化了齿片制造工艺,不仅提高了模具的有效利用率,还保证了齿片上凹凸结构的完整性,同时保证了齿和齿间的通水及排屑空间。

4、在上述技术方案的基础上,本发明还可以做如下改进。

5、进一步,所述底框和所述顶框为尺寸与所述外框相适配的环形板状结构,所述外框底面和顶面一一对应与所述底框顶面和所述顶框底面抵接,所述非工作层隔板与所述顶框内壁抵接,所述下隔板与所述底框内壁抵接。

6、进一步,所述外框为管状结构,所述外框前后侧壁上对称设置有多组隔板安装孔,所述隔板安装孔为通孔,多个所述工作层隔板一一对应与多组所述隔板安装孔适配连接。

7、采用上述进一步方案的有益效果是:底框、顶框和外框配合隔板、隔条可以将整个模具分割成非常多的腔室,便于提高树脂齿片的制造数量,进而有利于提高树脂齿片制作时的模具有效利用率和树脂齿片的加工效率。

8、进一步,所述非工作层隔板和所述下隔板一一对应设置在所述工作层隔板上端和下端,多个所述工作层隔板、多个所述非工作层隔板和多个所述下隔板在水平方向上均同轴设置,在竖直方向上一一对应且同轴设置,所述工作层隔板顶面和所述非工作层隔板底面为相互适配连接的锯齿状,所述工作层隔板底面和所述下隔板顶面抵接。

9、采用上述进一步方案的有益效果是:将隔板拆分为工作层隔板、非工作层隔板和下隔板一方面可以根据实际需要设计具有不同功能的凹凸结构,不仅提高了模具所制造树脂齿片的数量,还使多个齿片拼合成的磨轮在周向上的槽宽变窄,有利于磨轮的冷却和排屑;另一方面有利于在拆模时,沿垂直于磨轮齿片侧面的方向依次将工作层隔板和非工作层隔板拆除,保证了磨轮齿片侧面功能性凹凸结构的完整性,避免了磨轮齿片拆模时的破坏。

10、进一步,所述隔板还设置有多个隔条安装槽,所述隔条安装槽为条形凹槽状结构,多个所述隔条安装槽分别对称设置在多个所述工作层隔板、多个所述非工作层隔板和多个所述下隔板左右侧壁上,所述工作层隔板上的多个所述隔条安装槽、所述非工作层隔板上的多个所述隔条安装槽和所述下隔板上的多个所述隔条安装槽在水平方向上均同轴设置,在竖直方向上一一对应且同轴设置。

11、采用上述进一步方案的有益效果是:隔条安装槽配合工作层隔板、非工作层隔板和下隔板的设置有利于保证制作树脂齿片的腔室在三维方向上都是平齐的,避免因模具自身原因而导致烧结出的树脂齿片存在缺陷,进而无法拼合为成品磨轮。

12、进一步,多个所述凹凸结构一一对应设置在所述工作层隔板和所述非工作层隔板两个相邻所述隔条安装槽之间的侧壁、所述工作层隔板和所述非工作层隔板最前端所述隔条安装槽与所述外框内壁之间的侧壁、所述工作层隔板和所述非工作层隔板最后端所述隔条安装槽与所述外框内壁之间的侧壁上。

13、采用上述进一步方案的有益效果是:凹凸结构有利于对磨轮齿片的工作层和非工作层预制所需要的功能结构,使烧结出来的树脂齿片工作层和非工作层侧壁上的功能结构更窄,进而使拼合出来的环形磨轮周向槽宽更窄,更有利于提高冷却、排屑效果以及增强磨轮支撑强度等功能。

14、进一步,所述隔条为和所述隔条安装槽适配连接的块状结构,最左侧和最右侧的所述隔条分别与所述底框内壁、所述外框内壁和所述顶框内壁抵接。

15、采用上述进一步方案的有益效果是:隔条有利于配合隔板将底框、外框和顶框形成的空间分隔成多个腔室,从而提高所制作出树脂齿片的数量。

16、进一步,所述下压头和所述上压头均为块状结构,所述下压头和所述上压头均可上下移动地设置在所述隔板和所述隔条与所述底框、所述外框和所述顶框所形成的多个腔室内。

17、采用上述进一步方案的有益效果是:上压头和下压头有利于对工作层和非工作层进行施压,使工作层粉料和非工作层粉料在竖直方向上压紧,便于后续的高温烧结。

18、本发明还提供一种制造周向薄片齿拼合式树脂磨轮的工艺方法,包括以下步骤:

19、s1:将多个隔条分别安装到多个下隔板上,使底框内壁与隔条和下隔板连接;

20、s2:将多个下压头一一对应设置在底框与隔条、下隔板所形成的多个腔室内;

21、s3:将多个工作层隔板一一对应安装到多个下隔板上,将多个隔条分别安装到多个工作层隔板上,将外框安装到底框上,使隔条和工作层隔板与外框内壁连接;

22、s4:在下压头上方均匀投放工作层粉料,在工作层粉料上均匀投放非工作层粉料;

23、s5:将多个隔条分别安装到多个非工作层隔板上,将非工作层隔板底端与工作层隔板顶端适配连接,将顶框安装到外框上,使隔条和非工作层隔板与顶框内壁连接;

24、s6:将多个上压头一一对应设置在顶框与隔条、非工作层隔板所形成的多个腔室内;

25、s7:对下压头向上施力的同时对上压头向下施力,使工作层粉料和非工作层粉料被压紧;

26、s8:对模具进行高温烧结,待模具冷却后拆模,得到多个含有工作层和非工作层以及工作层和非工作层侧壁上有与凹凸结构相适配结构的齿片;

27、s9:将多个齿片的非工作层和磨轮基体连接,使多个齿片工作层相互连接形成一个环状结构。

28、本发明的有益效果是:实现磨具快速排屑、密集点内冷的功能效果;方便实现整体模具制作中由于干涉而无法实现周向方向齿面的一些功能结构;可实现数量多、水槽或排屑槽周向宽度较小结构的磨轮;可提高烧结效率,降低烧结成本;投料简单、可靠;有利于自动化装配磨环、规模化生产磨轮,降低磨轮加工成本;提高了磨轮高转速磨削的适应能力;提高了磨轮更细磨料磨削的适应能力;提高了磨轮强力磨削的适应能力;大幅度提高了磨轮性能;适用于陶瓷结合剂磨轮的制造;适合树脂齿片、金属齿片、陶瓷齿片相互之间拼合的复合结构,其中金属齿片可起到增强磨环强度、提高耐磨度的作用。

- 还没有人留言评论。精彩留言会获得点赞!