一种发圈装饰片的超声压合装置的制作方法

1.本实用新型涉及一种发圈装饰片的超声压合装置,具体涉及一种实现对于发圈上进行装饰片的连续压合焊接而提高效率的装置。

背景技术:

2.发圈是一种重要的日常用品,其主要作用在于对于头部头发进行整理而形成整齐有序的发型,特别是对于一些女性群体来说,发圈的使用具有广泛的基础。另外,为了进一步增加发圈的美观性和特异性,还可以在发圈上设置各种类型的装饰片,这些装饰片的例如为花型或者带有一定的色彩,通过这些装饰片的增加就可以很好地改善发圈的观赏效果。

3.而在实际的生产中,如何把装饰片压合固定在发圈上则是一道非常重要的工序,实际的过程中具体可以采用紧固件连接、缠绕连接等方式,而较为优异的一种方式为采用超声波压合焊接的方式,这种方式生产条件温和,污染性小,且焊接效果非常牢固。

4.然而,现有的超声波焊接设备在对于发圈和装饰片进行压合焊接的时候,通常则只能够手工地一个个地进行,这样的工作效率不高,很难形成连续化的作业方式。

技术实现要素:

5.本实用新型的主要目的是提供一种实现对于发圈上进行装饰片的连续压合焊接而提高效率的装置。

6.为了完成上述目的,本实用新型提供了一种发圈装饰片的超声压合装置,其包括超声波压制焊接结构、承载结构和移动结构;

7.超声波压制焊接结构具有升降结构和超声波焊接压头,所述升降结构与所述超声波焊接压头连接;

8.承载结构设置在所述超声波压制焊接结构的下方位置,所述承载结构包括承载块;

9.移动结构具有多个间隔布置的夹持单元,所述夹持单元包括夹持槽、上夹持杆组和下夹持杆组,所述上夹持杆组设置在所述夹持槽的上部,所述下夹持杆组设置在所述夹持槽的下部,所述上夹持杆组和下夹持杆组均包括上下位置相对设置的上夹持杆和下夹持杆,所述上夹持杆和下夹持内用于夹持固定发圈;所述移动结构设置在所述承载结构的一侧,所述移动结构用于带动所述发圈的外壁边缘移动至所述承载块上方位置完成装饰片的压合焊接。

10.上述方案的有益效果为:把发圈卡合在上夹持杆组和下夹持杆组之间,这样就使得发圈牢固地固定在了夹持槽内,以形成稳定的支撑固定,并且发圈的外壁边缘部分裸露在夹持槽的一侧位置,然后移动结构在移动的过程中就可以带动夹持单元和发圈进行移动,并且可以把发圈移动至承载结构上,以使得单个的发圈的外壁边缘部移动至承载块的上方位置,然后手动地把待压合的装饰片放置到发圈的外壁边缘部上,然后超声波压制焊

接结构开始工作,即升降结构带动超声波焊接压头向下移动而把装饰片压合焊接在发圈的外壁边缘部上,并且间隔性地使得多个位置的夹持槽移动至这个位置,从而连续性地完成焊接动作,以提高工作效率。

11.一个优选的方案是,还包括支撑台,所述支撑台上设置所述承载结构,且所述支撑台上设置有导向槽,所述移动结构具有滑动块,所述滑动块的上方位置设置多组的所述夹持槽,所述滑动块可滑动地设置在所述导向槽内。

12.一个优选的方案是,所述滑动块的底部设置有连接部,所述连接部套设在驱动丝杆上,所述驱动丝杆的一侧可转动地设置在安装底板上,所述安装底板的另外一侧设置有驱动电机,所述驱动电机的输出轴与所述驱动丝杆连接,所述安装底板设置在所述支撑台的底部位置。驱动电机提供动力而使得驱动丝杆转动,相应地带动连接部和滑动块进行移动,从而使得滑动块沿着导向槽进行前后运动,从而使得不同位置的夹持槽可以移动至承载结构的位置。

13.一个优选的方案是,所述承载结构包括凹槽结构,所述凹槽结构包括了相对设置的第一侧壁和第二侧壁,所述第一侧壁和第二侧壁设置有贯穿的固定螺杆,所述凹槽结构内设置所述承载块,所述承载块的中部具有安装孔,所述固定螺杆穿过所述安装孔。固定螺杆在第一侧壁和第二侧壁的安装位置可以进行调节,从而调整压制块在凹槽结构内的位置。

14.一个优选的方案是,所述超声波压制焊接结构具有竖向安装板和横向安装板,所述竖向安装板上具有竖向导向凸起,所述横向安装板上设置有升降结构,所述升降结构为升降气缸,所述升降气缸的伸缩杆与超声波主机连接,所述超声波主机侧一侧通过导向凹槽与所述导向凸起配合连接。

附图说明

15.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

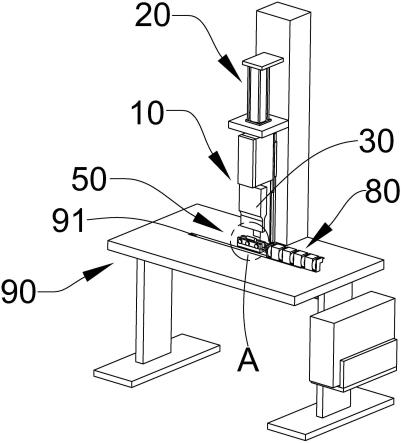

16.图1是本实用新型的一种发圈装饰片的超声压合装置的结构示意图;

17.图2是图1中a区的放大结构示意图;

18.图3是本实用新型的一种发圈装饰片的超声压合装置局部的结构示意图;

19.图4是图3中b区的放大结构示意图;

20.图5是本实用新型的一种发圈装饰片的超声压合装置的结构示意图;

21.图6是本实用新型的一种发圈装饰片的超声压合装置的结构示意图。

具体实施方式

22.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

23.第一实施例:

24.如图1至图4所示,本实用新型提供了一种发圈装饰片的超声压合装置,其包括超

声波压制焊接结构10、承载结构50和移动结构80;

25.超声波压制焊接结构10具有升降结构20和超声波焊接压头30,所述升降结构20与所述超声波焊接压头30连接;

26.承载结构50设置在所述超声波压制焊接结构10的下方位置,所述承载结构50包括承载块51;

27.移动结构80具有多个间隔布置的夹持单元81,所述夹持单元81包括夹持槽82、上夹持杆组83和下夹持杆组84,所述上夹持杆组83设置在所述夹持槽82的上部,所述下夹持杆组84设置在所述夹持槽82的下部,所述上夹持杆组83和下夹持杆组84均包括上下位置相对设置的上夹持杆85和下夹持杆86,所述上夹持杆85和下夹持杆86内用于夹持固定发圈87;所述移动结构80设置在所述承载结构50的一侧,所述移动结构80用于带动所述发圈87的外壁边缘88移动至所述承载块51上方位置完成装饰片的压合焊接。

28.把发圈87卡合在上夹持杆组83和下夹持杆组84之间,这样就使得发圈牢固地固定在了夹持槽82内,以形成稳定的支撑固定,并且发圈的外壁边缘部分裸露在夹持槽82的一侧位置,然后移动结构80在移动的过程中就可以带动夹持单元81和发圈87进行移动,并且可以把发圈87移动至承载结构50上,以使得单个的发圈87的外壁边缘88移动至承载块51的上方位置,然后手动地把待压合的装饰片放置到发圈87的外壁边缘88上,然后超声波压制焊接结构10开始工作,即升降结构20带动超声波焊接压头30向下移动而把装饰片压合焊接在发圈87的外壁边缘88上,并且间隔性地使得多个位置的夹持槽82移动至这个位置,从而连续性地完成焊接动作,以提高工作效率。

29.第二实施例:

30.如图2至图6所示,本实施例还包括支撑台90,所述支撑台90上设置所述承载结构50,且所述支撑台90上设置有导向槽91,所述移动结构80具有滑动块101,所述滑动块101的上方位置设置多组的所述夹持槽82,所述滑动块101可滑动地设置在所述导向槽91内。

31.所述滑动块101的底部设置有连接部102,所述连接部102套设在驱动丝杆103上,所述驱动丝杆103的一侧可转动地设置在安装底板104上,所述安装底板104的另外一侧设置有驱动电机105,所述驱动电机105的输出轴与所述驱动丝杆103连接,所述安装底板104设置在所述支撑台90的底部位置。驱动电机105提供动力而使得驱动丝杆103转动,相应地带动连接部102和滑动块101进行移动,从而使得滑动块101沿着导向槽91进行前后运动,从而使得不同位置的夹持槽82可以移动至承载结构50的位置。

32.所述承载结构50包括凹槽结构121,所述凹槽结构121包括了相对设置的第一侧壁122和第二侧壁123,所述第一侧壁122和第二侧壁123设置有贯穿的固定螺杆124,所述凹槽结构121内设置所述承载块51,所述承载块51的中部具有安装孔,所述固定螺杆124穿过所述安装孔。固定螺杆124在第一侧壁122和第二侧壁123的安装位置可以进行调节,从而调整承载块51在凹槽结构121内的位置。

33.所述超声波压制焊接结构10具有竖向安装板11和横向安装板12,所述竖向安装板11上具有竖向导向凸起13,所述横向安装板12上设置有升降结构20,所述升降结构20为升降气缸21,所述升降气缸21的伸缩杆与超声波主机22连接,所述超声波主机22一侧通过导向凹槽23与所述竖向导向凸起13配合连接。

34.显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。

基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1