一种挤塑增强复合管及其生产装置的制作方法

1.本实用新型涉及增强复合管技术领域,尤其是涉及一种挤塑增强复合管,还涉及加工该复合管的生产装置。

背景技术:

2.现有技术中,塑钢管材技术领域中的供水管和排水管,一般采用塑钢板带螺旋缠绕成管,该钢板缠绕塑钢管一个致命缺陷是在管道内部上不可避免的会形成缠绕沟槽,由于沟槽方向与管内介质流动方向近乎垂直,故该沟槽将明显影响介质流的运行速度。

技术实现要素:

3.本实用新型的目的在于克服现有技术中存在的缺点,提供一种挤塑增强复合管,该复合管的内管采用高分子量聚乙烯混合料挤塑加工制成,以获得光滑内管内壁,消除现有技术中塑钢管内壁沟槽对介质流运行速度的影响,采用的技术方案是:一种挤塑增强复合管,包括内管,其特征在于:所述内管由高分子量聚乙烯混合料经挤塑工艺加工制成;所述挤塑增强复合管还包括外增强层,所述外增强层包括至少一层由钢丝缠绕层与外挤塑层形成的复合层。

4.考虑到管材承压和环刚度的需要,所述钢丝缠绕层所用钢丝为碳素弹簧钢丝。

5.考虑到材料柔韧性及抗刻划损伤要求,所述外挤塑层由高分子量聚乙烯混合料经挤塑加工制成。

6.内管上的钢丝缠绕层由单根钢丝缠绕,结合小的钢丝缠绕角,以保证钢丝最大限度承受管材内部压力在管壁中造成的环向压力,提高管材的承压能力,因此所述外增强层包括至少一层由单根钢丝形成的钢丝缠绕层与外挤塑层形成的复合层。

7.本实用新型还公开了一种生产装置,包括内管挤出部分和缠绕部分,内管挤出部分加工出的内管经钢丝缠绕加工后形成钢丝缠绕层,其特征在于:所述生产装置还包括外挤塑部分,所述外挤塑部分包括副挤出机,副挤出机挤塑形成的外挤塑层复合在钢丝缠绕层和内管上形成所述挤塑增强复合管。

8.该生产装置可一次性加工完成挤塑增强复合管的加工,如果需要完成多层复合层的加工,只需在外复合层为一层的生产线装置后面对应增加缠绕装置和外挤塑装置即可,直到获得复合层层数符合要求的成品为止。

9.本生产装置的内管挤出部分的主要结构为:所述内管挤出部分包括主电机,主电机驱动主挤出机,经主挤出机的主模具挤出高分子量聚乙烯混合料形成内管。

10.本生产装置的缠绕部分结构还包括:所述缠绕部分包括缠绕电机,缠绕电机的动力传递至钢丝卷,钢丝卷在支架轨道上围绕内管旋转,将钢丝卷的钢丝抽出后缠绕形成钢丝缠绕层。

11.本实用新型的有益效果在于:本复合管内管由高分子聚乙烯材料挤塑加工制成,内壁面光滑;采用单根钢丝小缠绕角缠绕,有效提升了管材的承压能力、柔韧性、可弯曲性、

剥离强度和环刚度;本复合管介质流运行通畅、结构简单、加工方便,且可根据工程需要灵活调整复合管结构。

附图说明

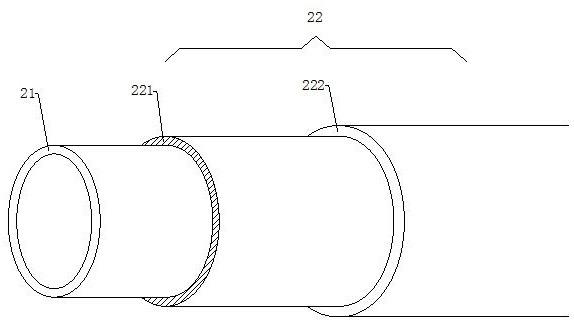

12.附图1是挤塑增强复合管结构示意图,附图2是挤塑增强复合管的生产装置结构示意图,附图3是作为对比用的“给水用钢丝网增强聚乙烯复合管”结构示意图。

13.1是主电机,2是主挤出机,3是主模具,4是内管,5是缠绕电机,6是链轮,7是钢丝卷,8是支架,10是副电机,11是副挤出机,12是副模具,13是成品;

14.21是内管,22是外增强层,221是钢丝缠绕层,222是外挤塑层;

15.31是聚乙烯内层,32是粘结树脂层,33是钢丝网骨架,34是聚乙烯外层。

具体实施方式

16.下面结合附图,对本实用新型的具体实施方式进行说明。

17.本实用新型公开了一种挤塑增强复合管,该挤塑复合管包括内管21,内管21采用高分子量聚乙烯混合料经挤塑加工制成,还包括外增强层22,外增强层22包括至少一层由钢丝缠绕层221与外挤塑层222形成的复合层。该复合层的层数由实际工程中所需管材强度决定。

18.本实施例中,外挤塑层亦可由高分子量聚乙烯混合料经挤塑工艺加工制成,钢丝缠绕层221所用钢丝选用碳素弹簧钢丝。

19.本挤塑增强复合管的优点表现为:

20.1)采用钢丝形成钢丝缠绕层,尤其是采用单根钢丝形成钢丝缠绕层,可使钢丝有最小的缠绕倾斜角(即钢丝缠绕方向与管材横截面的夹角,本实用新型中缠绕倾斜角接近0度),保证钢丝最大限度承受管材内部压力在管壁中形成的环向压力,提高管材承压能力。

21.2)内管21采用高分子量聚乙烯,柔韧性强,能够承受钢丝的勒索压力,不致造成管壁表层槽沟缺口。而且随钢丝直径增大,内管承受拉力增加,钢丝之间的间距可随之增大,使上下相邻的挤塑层通过钢丝间隙热合在一起,增加复合管材的一体性。

22.3)钢丝单向绕内管缠绕,形成弹簧一样的结构,可保证管材在纵向的柔韧性和可弯曲性,在管材安装工程中具有极大的便利性,同时可以避免应力集中,保证管材抵御地壳沉降的能力。

23.4)碳素弹簧钢丝弹性模量高,是普通钢丝的4倍以上,更是聚乙烯塑料的千倍以上,而管材的环刚度与管壁材料的弹性模量成正比,由此可直接增加管材的环刚度;特别是钢丝还可根据需要以多层缠绕分布,各层之间有相当的空间间隔和塑料支撑,相当于显著地增加了管材的壁厚,而管材的环刚度与管材壁厚的3次方成正比,从而使管材的环刚度大大增加。

24.相较于市场上常用的钢丝网增强聚乙烯复合管,本实用新型给出的技术方案也具有明显优势,表现为:

25.以给水用钢丝网增强聚乙烯复合管(该管采用标准为gb/t32439-2015)为例,管道的结构如图3所示,两者比较分析如下:

26.1)承压能力

27.钢丝网增强聚乙烯复合管,由于基材聚乙烯的抗冲击强度和抗快速开裂能力均较差,与钢丝复合就相当于在基材上开了缺口,很不耐冲击,一锤就砸烂了,所以钢丝的缠绕需要交叉缠绕,或网状缠绕,这就要求钢丝不能太粗,其承力层只能是一层普通细钢丝编制成网,钢丝的拉伸强度只有约300mpa,而且钢丝的缠绕角度很大,为 54.7

º‑‑

60

º

,这样钢丝网抗环向应力的能力较差,所以管材的承压能力有限,较大管径的管道压力等级最大只允许到1.0mpa。

28.而本实用新型中复合管材由于基材质地好,柔韧性强,可以复合强力钢丝,钢丝的拉伸强度达到2000mpa,是通常钢材钢丝的7倍,钢丝的弹性模量高达900gpa,是通常钢材钢丝的4.5倍,使得管材的强度高,壁厚薄。同时钢丝单根单向缠绕,倾斜角小,承受环向应力的本领强,使管材的承压能力大大增加。

29.2)可弯曲性

30.钢丝网增强聚乙烯复合管因为钢丝是交叉缠绕的,管材纵向就不能打弯,在管材施工过程中有很大的局限性,而本实用新型如上所述,钢丝单向缠绕,仍可以保持管材的纵向柔韧性,使管材可以有一定的弯曲度,这在工程铺设和抵御地层沉降上表现出巨大的优越性。

31.3)剥离强度

32.钢丝网增强聚乙烯复合管的交叉钢丝都分布在一个平面内,将上下聚乙烯层割裂开来,极易造成塑料与钢分层现象。这种管道的分层从材料和结构上是不可避免的,尤其是管内压力经常脉动,更容易出现脱层现象。这种管材剥离强度很差,大大降低管材一体性和安全性,而且一旦聚乙烯层出现裂纹,水进入钢丝层,很快就会使钢丝层锈蚀,导致管材承压能力急剧下降,甚至引起爆管的后果,非常危险。

33.本实用新型的钢丝是单根单向缠绕的,钢丝之间的间距较大,钢丝上下左右都被聚乙烯料包围,就像汽车轮胎中的子午钢丝一样,无论怎样挤压撞击都不会开裂分离,具有极高的剥离强度,是钢丝网增强聚乙烯复合管剥离强度的4倍以上,可靠地保证了复合管材最重要的特性—一体性。

34.4)环刚度

35.钢丝网增强聚乙烯管的钢丝层分布在一薄层中,与本实用新型给出的管材相比,管材环刚度要差很多,埋在地下变形量大,影响管道的输送及管道的使用寿命。若想增高管道的环刚度,只能采用增强管材聚乙烯层壁厚的方式来达到,导致成本上升。

36.而本实用新型给出的复合管,钢丝采用碳素弹簧钢丝,弹性模量极高,而且可以是钢丝多层立体分布,钢丝层之间有明显的空间间隔和塑料支撑,相当于以钢丝的强度,显著增加了管材的壁厚,从而大大增加了管材的环刚度。

37.因本实用新型钢丝的弹性模量高,管材受到外力不易变形,而在变形后一旦撤除外力,管材立即弹回原样,这也是一般管材,特别是塑料管材所不具有的特性。

38.本实用新型还公开了一种用于挤塑增强复合管加工的生产装置,包括内管挤出部分和缠绕部分,缠绕部分包括钢丝缠绕管9,由内管挤出部分挤塑加工出的内管4由钢丝缠绕形成钢丝缠绕层221,钢丝自钢丝卷7上抽出。该生产装置还包括外挤塑部分,外挤塑部分包括副挤出机11,副挤出机11挤塑形成的外挤塑层222复合在钢丝缠绕层221和内管21上形成挤塑增强复合管。

39.内管挤出部分包括主电机1,主电机1驱动主挤出机2,经主挤出机2的主模具3挤出高分子量聚乙烯混合料形成内管21。

40.缠绕部分还包括缠绕电机5,缠绕电机5的动力传递至钢丝卷7,钢丝卷7安装在支架8上绕内管21旋转,具体而言,钢丝卷在支架轨道上围绕内管21旋转。

41.当然,上述说明并非对本实用新型的限制,本实用新型也不仅限于上述举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1