一种带有快速成型机构的饮料瓶生产用吹塑设备的制作方法

1.本实用新型涉及吹塑设备技术领域,具体为一种带有快速成型机构的饮料瓶生产用吹塑设备。

背景技术:

2.以由定向聚丙烯(opp)制成的瓶子和由聚对苯二甲酸乙二醇酯(pet)制成的瓶子(pet瓶)为代表的由树脂制成的容器用于各种用途,诸如,用于饮料、食物和化妆品。通常通过使用注射模制等将由树脂制成的形成为带底圆柱形的预制件加热到可以表现出拉伸效应的温度并且在此状态下使用吹塑成型设备来执行双轴拉伸吹塑成型来将这样的容器形成为预定形状。

3.饮料瓶在吹塑生产的最后脱模时,饮料瓶偶尔会出现无法脱模的现象,降低了吹塑生产的效率,因此我们需要提出一种带有快速成型机构的饮料瓶生产用吹塑设备。

技术实现要素:

4.本实用新型的目的在于提供一种带有快速成型机构的饮料瓶生产用吹塑设备,左模具和右模具中形成的成型模腔对吹塑产品进行成型,在吹塑杆机构停止工作后,左模具和右模具向外侧移动的同时由进气口进行供气,气体会从脱模出气口排出,通过脱模出气口出气加快了饮料瓶脱模速度,同时也降低了脱模失败的概率,解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种带有快速成型机构的饮料瓶生产用吹塑设备,包括吹塑杆机构、左模具和右模具,所述左模具和右模具之间形成有成型模腔,且所述左模具和右模具相对设置构成成型模组,所述左模具和右模具的内侧开设有脱模出气口,所述脱模出气口的外侧通过扭簧转动连接有挡板,且所述脱模出气口的内部焊接固定有挡块,所述左模具和右模具的外侧均开设有进气口,所述进气口和供气装置连通,所述吹塑杆机构设置于左模具和右模具连线中点的正上方。

6.进一步,所述左模具和右模具的外部均设置为长方体形结构,且所述左模具和右模具所形成的成型模腔设置为圆柱形结构。

7.进一步,所述左模具和右模具的上部均设置有上模体,所述上模体的内侧一体成型有安装凸台。

8.进一步,所述安装凸台的内侧固定安装有口模,所述口模固定安装于左模具的上模体内侧。

9.进一步,所述口模设置为圆环形结构,且所述口模的内壁开设有内螺纹。

10.进一步,所述左模具和右模具的下端开设有底部成型凸台,且所述底部成型凸台设置为圆台形结构。

11.进一步,所述左模具和右模具的下端开设有排气口,且所述排气口设置为圆形结构。

12.进一步,所述左模具的一侧开设有定位导孔,且所述右模具的一侧对应焊接固定有定位导柱,所述定位导孔和定位导柱均设置有四组,且四组所述定位导孔和定位导柱分别位于左模具和右模具的内侧四角。

13.进一步,所述脱模出气口设置有若干组,且若干组所述脱模出气口呈环形阵列设置,且所述脱模出气口分层排布,所述脱模出气口和进气口连通,且所述进气口的外壁开设有防滑纹。

14.进一步,所述吹塑杆机构中设有吹气杆本体和吹嘴,所述吹嘴与吹气杆本体连接,所述吹气杆本体和吹嘴之间的连接处设有切断环。

15.与现有技术相比,本实用新型的有益效果是:

16.1、本实用新型左模具和右模具中形成的成型模腔对吹塑产品进行成型,由吹塑杆机构进行供气吹塑,在吹塑杆机构停止工作后,左模具和右模具向外侧移动的同时由进气口进行供气,气体会从脱模出气口排出,通过脱模出气口出气加快了饮料瓶脱模速度,同时也降低了脱模失败的概率,同时脱模出气口只能在扭簧的作用下能够在进气口停止供气时复位,复位后挡板会抵触在挡块的一侧,这样设置能够防止在吹塑成型的过程中吹塑产品因为脱模出气口的作用变形。

17.2、本实用新型通过左模具和右模具组成成型模组,通过吹塑杆机构与成型模组相配合,让其能够快速的完成瓶体的一次吹塑成型,整个成型模组结构简单、加工方便,大大的提高了其生产效率,减少不良品的产生,从而让其更好的满足生产的要求。

18.3、本实用新型左模具和右模具中均采用分体式设置,让其能够满足不同外形壳体的需求,同时也能够实现不同部分的更换,减少模具的加工和替换成本。

附图说明

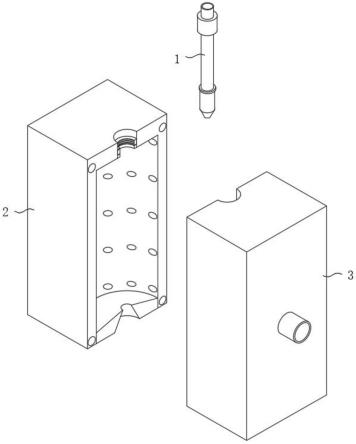

19.图1为本实用新型的结构示意图;

20.图2为本实用新型左模具的结构示意图;

21.图3为本实用新型右模具的结构示意图;

22.图4为本实用新型吹塑杆机构的结构示意图;

23.图5为本实用新型口模的结构示意图;

24.图6为本实用新型脱模出气口的内部结构示意图。

25.图中:1、吹塑杆机构;2、左模具;3、右模具;31、吹气杆本体;32、吹嘴;33、切断环;101、成型模腔;102、脱模出气口;103、挡板;104、挡块;105、进气口;201、上模体;202、安装凸台;203、口模;204、底部成型凸台;205、排气口;206、定位导孔;301、定位导柱。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.请参阅图1-6,本实用新型提供一种技术方案:一种带有快速成型机构的饮料瓶生产用吹塑设备,包括吹塑杆机构1、左模具2和右模具3,左模具2和右模具3之间形成有成型

模腔101,左模具2和右模具3的外部均设置为长方体形结构,左模具2和右模具3相对设置构成成型模组,且左模具2和右模具3所形成的成型模腔101设置为圆柱形结构,通过左模具2和右模具3组成成型模组,通过吹塑杆机构1与成型模组相配合,让其能够快速的完成瓶体的一次吹塑成型,整个成型模组结构简单、加工方便,大大的提高了其生产效率,减少不良品的产生,从而让其更好的满足生产的要求,左模具2和右模具3中均采用分体式设置,让其能够满足不同外形壳体的需求,同时也能够实现不同部分的更换,减少模具的加工和替换成本;

28.左模具2和右模具3的上部均设置有上模体201,上模体201的内侧一体成型有安装凸台202,安装凸台202的内侧固定安装有口模203,口模203固定安装于左模具2的上模体201内侧,口模203设置为圆环形结构,且口模203的内壁开设有内螺纹,在左模具2和右模具3合模时,口模203能够对饮料瓶的瓶颈外侧进行成型,成型后将会出现外螺纹;

29.左模具2和右模具3的下端开设有底部成型凸台204,且底部成型凸台204设置为圆台形结构,左模具2和右模具3的下端开设有排气口205,且排气口205设置为圆形结构,通过底部成型凸台204对饮料瓶的底部进行成型;

30.左模具2和右模具3的内侧开设有脱模出气口102,脱模出气口102的外侧通过扭簧转动连接有挡板103,且脱模出气口102的内部焊接固定有挡块104,左模具2和右模具3的外侧均开设有进气口105,进气口105和供气装置连通,脱模出气口102设置有若干组,且若干组脱模出气口102呈环形阵列设置,且脱模出气口102分层排布,脱模出气口102和进气口105连通,且进气口105的外壁开设有防滑纹,通过脱模出气口102出气加快了饮料瓶脱模速度,同时也降低了脱模失败的概率;

31.吹塑杆机构1设置于左模具2和右模具3连线中点的正上方,吹塑杆机构1中设有吹气杆本体31和吹嘴32,吹嘴32与吹气杆本体31连接,吹气杆本体31和吹嘴32之间的连接处设有切断环33,通过切断环33将吹塑得到的产品和余料进行切割分离;

32.左模具2的一侧开设有定位导孔206,且右模具3的一侧对应焊接固定有定位导柱301,定位导孔206和定位导柱301均设置有四组,且四组定位导孔206和定位导柱301分别位于左模具2和右模具3的内侧四角,提升了合模时的精确度。

33.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1