一种金属增减材复合制造过程冷却装置的制作方法

1.本实用新型属于增材制造技术和数控加工技术领域,涉及一种金属增减材复合制造过程用的冷却装置。

背景技术:

2.电弧增减材复合制造技术是在增材制造和减材制造工艺基础上被提出的一种新型快速直接成形工艺,该技术融合增材制造和减材制造技术的优势,能够获得结构复杂、组织致密、形状精度和表面质量高的合金零件,从而满足航空、航天、武器装备等高精尖领域日益增长的性能要求。

3.为了应对高效率、增减材一体化复杂构件的制造需求,以cmt电弧增材,结合cnc数控加工中心机加工减材方式制造复杂结构金属实体构件,能够成形结构十分复杂的构件,相比传统的电弧增材制造,电弧增减材复合制造技术的显著特点是成形效率高、成形精度高、零件复杂程度高,主要应用目标是精密复杂结构件的一体化、高效、快速成形。

4.由于是增减材一体化复合制造,不可避免地要在应对增材过程中产生的问题,同时也需要考虑机加工减材过程中出现的问题,机加工减材工艺属于冷加工工艺,需要在室温左右进行,在机加工过程中,热量的积累会使基板产生严重的变形,从而导致机床相对位置精度降低,造成加工误差,普通的机加工机床只存在机加工摩擦产生的热量积累,使用冷却液或空冷便能很好地解决热量积累的问题,然而增减材复合制造一体化工艺结合了增材技术,这导致机床在增材过程中会产生巨大的热量积累,若不进行快速冷却,将导致机床发生严重变形,精度下降,普通的机床可以通过冷却液对工件进行冷却,然而冷却液的使用却会对下一层增材质量带来严重的影响,在增减材复合制造的数控机床上,这种方法并不可取。

5.从现有技术看,增减材复合制造加工中心一般采取空冷或风冷的方式进行冷却,在实际制造过程中,如果增材过程热输入稍微偏大,则冷却时间需要20-40 分钟,这大大影响了增减材复合制造的效率,特别是对于具有复杂结构的零件,需要多次增减材复合,冷却过程占了总体制造过程的大部分时间,这并不符合增减材一体化复合制造高效率的特点,因此需要探寻更快速的冷却方式。

技术实现要素:

6.本实用新型目的是,基于现有技术的不足,设计一种快插式冷却装置。

7.本实用新型的技术方案是,一种金属增减材复合制造过程冷却装置,包括能固定在机床增减材区域的冷却基板、用于固定冷却基板的梯形槽及孔、冷却水箱、循环水泵、7-快插式冷却水管;冷却基板上设有内部流道;快插式水管可插入单向阀门将水箱中的循环冷却水通入冷却基板进行冷却;快插式水管在单次增材结束后插入基板内部流道;设有管路依次闭路连接冷却水箱、循环水泵冷却基板构成循环系统;快插式冷却水管接在管路上能够插入冷却水箱的冷却水进出口。

8.冷却水进出口分别设置有一个单向通水阀门。

9.冷却基板厚度为60mm,冷却基板(单元)上内部流道直径为50mm,用于固定基板的孔直径为12mm。

10.设有串联在循环系统上的(翅片式可再加风冷)水循环散热器。内部流道呈蛇形分布于冷却基板内部,冷却水通入内部流道后能充分和基板接触,达到快速冷却的目的。

11.冷却基板内部流道呈蛇形状分布,冷却水通入内部流道后能充分和基板接触,达到快速冷却的目的。基板的侧壁分别有进水口和出水口,进水口和出水口都连接着单向阀门,保证加工过程中内部流道残留的水不会往外流,且单向阀门能与外部冷却水箱通过水管连接,阶段增材结束后可插入快插式冷却水管通入冷却水进行快速冷却。

12.固定冷却基板的梯形槽位于数控加工中心转动圆盘上,通过梯形螺栓将冷却基板固定在转动圆盘上方,固定后的基板跟随数控加工中心转动圆盘运动。

13.如上所述的单向阀门应连接在基板的进水口和出水口,起到控制循环水进出的作用。所述的单向阀门的应用,当快插式水管插入时,冷却水入口由水箱向冷却基板内部流道单向通水,冷却水出口由冷却基板向水箱单向放水,实现冷却水在基板内部流道循环流动,当快插式水管拔出后,单向阀门应处于关闭状态,避免内部流道中残留的冷却水流到基板上使得工件产生气孔等缺陷。

14.如上所述的冷却基板单元中基板的厚度为60mm,内部流道直径为50mm,冷却基板单元的总厚度为500mm,用于固定装置的孔直径为12mm,基板工作时,用直径为12mm的螺栓将基板固定于机床的转动圆盘上。

15.如上所述的冷却水箱内部有水循环散热器和冷却风扇,用于冷却在冷却基板上冷却过后的高温循环水,并将其再次通入冷却基板循环冷却,达到冷却基板和工件的作用。由冷却水箱提供循环的冷却水冷却基板及工件,从而使基板和工件快速冷却至可减材温度,实现增材后快速冷却、提高增减材复合制造效率的目的。

16.本实用新型装置使用步骤如下:

17.(1)根据建模获得增材路径并导出g代码导入增减材复合制造中心,开始增材制造。

18.(2)阶段增材完毕,插入快插式水管,开启单向阀门,通过冷却水箱向冷却基板通入冷却水,待基板和工件冷却,拔出快插式水管,关闭单向阀门。单向阀门是指拨出插式水管后不会出水的阀门,也可以选择用有控制的电动截止阀等;

19.(3)归还焊枪,换上合适的刀具,根据规划好的减材路径,导出g代码导入增减材复合制造中心,进行减材制造。

20.(4)重复(1)、(2)、(3)步骤,直至三维零件增材完毕。

21.本实用新型设计精巧,冷却基板可以随意装卸,快插式水管可做到随时进行冷却操作,且整套冷却装置无需固定位置装配,携带方便。

22.有益效果:(1)本实用新型装置可以实现增减材复合制造过程中快插式冷却工件的目的,有效降低机床整体的热积累,防止机床在过大的热积累下加工精度出现误差,能在阶段增材结束后快速冷却工件,快速降低工件焊接层间温度,提高增减材复合制造效率。(2)本实用新型装置装卸简易,适用于各种增减材复合制造加工中心,操作者可在本技术基础上更改冷却基板尺寸大小以匹配其具体增减材复合制造设备适用的冷却装置。(3)本实

用新型装置无需使用带有油性的冷却液,避免工件因此而产生各种缺陷。

附图说明

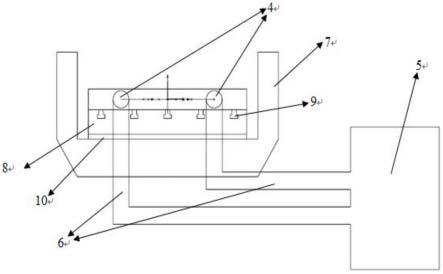

23.图1a、1b、1c、1d分别为冷却基板的剖视图、正三轴侧图、主视剖图和侧视剖图;

24.图2为本实用新型涉及的装置结构示意图。

25.其中,1-冷却基板,2-内部流道,3-固定通孔,4-进出水口,5-冷却水箱,6-快插式冷却水管,7-变位机,8-转动圆盘,9-梯形槽,10-旋转c轴,进出水口 4和主轴通过单向阀门连接。

具体实施方式

26.下面结合附图,对本实用新型的具体实施方式做进一步阐述,以制造5356 铝合金通海阀体为例。

27.图1a、1b、1c、1d和图2所述:1-冷却基板,2-内部流道,3-固定通孔, 4-进出水口,5-冷却水箱,6-快插式冷却水管,7-变位机,8-转动圆盘,9-梯形槽, 10-旋转c轴,进出水口4和主轴通过单向阀门连接。

28.金属增减材复合制造过程冷却装置,主要包括1-冷却基板、5-冷却水箱、6

‑ꢀ

快插式冷却水管。主轴用于控制刀具或焊枪在y轴和z轴上的运动,气动夹紧装置用于夹紧焊枪或刀具,可以根据情况随意更换刀具或焊枪,7-变位机用于控制加工平台在x轴和b轴上的运动,10-旋转c轴控制加工平台沿c轴转动,8

‑ꢀ

转动圆盘为连接在转动c轴上的圆盘,可跟随c轴一起转动,1-冷却基板通过 9-梯形槽固定后,可以跟着转动圆盘一起转动。

29.具体实施步骤如下:

30.(1)根据建模获得增材路径并导出g代码导入增减材复合制造中心,开始增材制造。

31.(2)阶段增材完毕,插入快插式水管,开启单向阀门,通过冷却水箱向冷却基板通入冷却水,待基板和工件冷却,拔出快插式水管,关闭单向阀门。

32.(3)归还焊枪,换上合适的刀具,根据规划好的减材路径,导出g代码导入增减材复合制造中心,进行减材制造。

33.(4)重复(1)、(2)、(3)步骤,直至三维零件增材完毕。

34.通过以上步骤最终获得5356铝合金通海阀体。

35.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应该理解,这些仅是举例说明,在不违背本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1