一种注塑模具用挤出混合装置的制作方法

1.本实用新型属于注塑模具技术领域,具体为一种注塑模具用挤出混合装置。

背景技术:

2.注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法,有时需要将两种不同原料进行混合然后挤入模具中进行冷却凝固。

3.传统的注塑模具在使用的过程对原料搅拌时,原料容易沉淀与料斗底部粘粘在一起,进而影响两种原料互相混合的效率,影响注塑质量,且传统的注塑模具密封效果较为简单,在向模具内部挤压输送原料时容易导致原料漏出,进而造成原料的浪费,增加了注塑成型的成本,最后传统的注塑模具在使用的过程中加热效果有限,原料在注塑的过程中有几率在机筒内部凝固,进而影响注塑成型的效率。

技术实现要素:

4.本实用新型的目的在于:为了解决上述的问题,提供一种注塑模具用挤出混合装置。

5.本实用新型采用的技术方案如下:一种注塑模具用挤出混合装置,包括注塑外壳、模具、挤料腔、输送架、电动伸缩杆、机筒、送料螺杆、马达、挤出腔、料斗、阀门、螺旋送料器,所述注塑外壳一侧设置有模具,所述模具一侧开口设置有挤料腔,所述注塑外壳内部靠近模具一侧活动安装有输送架,所述注塑外壳内部靠近输送架一侧安装有电动伸缩杆,所述输送架顶部安装有机筒,所述机筒内腔贯穿活动安装有送料螺杆,所述机筒内腔靠近送料螺杆一侧安装有马达,所述机筒内部中空设置有挤出腔,所述注塑外壳顶部外壁贯穿安装有料斗,所述料斗底部一侧设置有阀门,所述注塑外壳顶部内腔靠近料斗下方位置安装有螺旋送料器,所述料斗内部设置有混合搅拌机构,所述机筒一侧设置有加热机构和密封机构,所述混合搅拌机构包括:电机、搅拌杆、搅拌叶、刮板、刮槽,所述料斗顶部一侧安装有电机,所述电机底部通过输出轴连接有搅拌杆,所述搅拌杆一侧固定安有搅拌叶,所述搅拌杆一侧靠近搅拌叶下方位置安装有刮板,所述刮板一侧开口设置有刮槽。

6.其中,所述刮板为扇形底部为斜状设置。

7.其中,所述电动伸缩杆一侧与输送架固定连接,所述螺旋送料器位置与机筒入料口位置对应设置,所述机筒挤料口与挤料腔位置对应设置。

8.其中,所述密封机构包括:密封环、电磁铁、密封胶块,所述螺旋送料器出料口与机筒进料口位置螺纹安装有密封环,所述机筒出料口与挤料腔一侧内腔均固定安装有电磁铁,所述机筒出料口与挤料腔一侧外壁均固定安装有密封胶块,其中,密封胶块为梯形设置。

9.其中,所述加热机构包括:铜板、电热丝,所述机筒一侧贯穿固定安装有铜板,所述铜板内部固定安装有电热丝。

10.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

11.1、本实用新型中,通过搅拌叶对两种原料进行搅拌混合,通过刮板将料斗底部的原料刮起继续进行混合,有效的增加了注塑原料的混合效率,增加了注塑成型的质量,增加了注塑成型的市场竞争能力。

12.2、本实用新型中,通过电磁铁与梯形的密封胶块互相交错来对机筒与模具的接触地点进行密封,降低了原料泄露的几率,进而减少了注塑模具成型的成本预算,更加了节省原材料。

13.3、本实用新型中,通过铜板与电热丝对机筒内部原理进行加热,方形的齿牙能够增加与原料的接触面积,进而更好的为机筒内部原理进行加热,避免机筒内部原料凝固,增加了注塑成型的加工效率。

附图说明

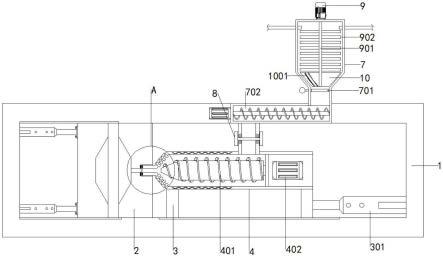

14.图1为本实用新型的正面结构示意简图;

15.图2为本实用新型中图1的a处放大结构示意简图;

16.图3为本实用新型中图2的b处放大结构示意简图;

17.图4为本实用新型中刮板立体结构示意简图。

18.图中标记:1、注塑外壳;2、模具;201、挤料腔;3、输送架;301、电动伸缩杆;4、机筒;401、送料螺杆;402、马达;403、挤出腔;5、铜板;501、电热丝;6、电磁铁;601、密封胶块;7、料斗;701、阀门;702、螺旋送料器;8、密封环;9、电机;901、搅拌杆;902、搅拌叶;10、刮板;1001、刮槽。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.本实用新型中:

21.参照图1-4,一种注塑模具用挤出混合装置,包括注塑外壳1、模具2、挤料腔201、输送架3、电动伸缩杆301、机筒4、送料螺杆401、马达402、挤出腔403、料斗7、阀门701、螺旋送料器702,注塑外壳1一侧设置有模具2,模具2一侧开口设置有挤料腔201,注塑外壳1内部靠近模具2一侧滑动安装有输送架3,注塑外壳1内部靠近输送架3一侧固定安装有电动伸缩杆301,输送架3顶部安装有机筒4,机筒4内腔贯穿转动安装有送料螺杆401,机筒4内腔靠近送料螺杆401一侧固定安装有马达402,机筒4内部中空设置有挤出腔403,注塑外壳1顶部外壁贯穿安装有料斗7,料斗7底部一侧设置有阀门701,注塑外壳1顶部内腔靠近料斗7下方位置安装有螺旋送料器702,料斗7内部设置有混合搅拌机构,机筒4一侧设置有加热机构和密封机构;

22.混合搅拌机构包括:电机9、搅拌杆901、搅拌叶902、刮板10、刮槽1001;

23.料斗7顶部一侧安装有电机9,电机9底部通过输出轴连接有搅拌杆901,搅拌杆901一侧固定安有搅拌叶902,搅拌杆901一侧靠近搅拌叶902下方位置安装有刮板10,刮板10一侧开口设置有刮槽1001。

24.参照图1、4,本实施例中,刮板10为扇形底部为斜状设置,工作人员通过管道将两种原料导入料斗7中,工作人员启动电机9,电机9通过输出轴转动搅拌杆901,搅拌杆901转动搅拌叶902对原料进行搅拌混合,部分原料沉淀至料斗内壁底部,搅拌杆901带动刮板10将沉淀原料刮起,刮起的原料通过刮槽1001上升被搅拌叶902继续搅拌。

25.本实施例中,电动伸缩杆301一侧与输送架3固定连接,螺旋送料器702位置与机筒4入料口位置对应设置,机筒4挤料口与挤料腔201位置对应设置,工作人员启动电动伸缩杆301推动输送架3在注塑外壳1内自右至左进行滑动,输送架3在滑动的同时带动上侧的机筒4将送料口送入模具2一侧的挤料腔201中,同时机筒4的进料口与螺旋送料器702对其,将料送入机筒4的同时工作人员启动马达402转动送料螺杆401使内部原料被通过机筒4的出料口被挤入模具2一侧的挤料腔201中。

26.参照图1、2、3,本实施例中,密封机构包括:密封环8、电磁铁6、密封胶块601;

27.螺旋送料器702出料口与机筒4进料口位置螺纹安装有密封环8,其中,密封环8螺纹为密封式圆锥管螺纹;

28.机筒4出料口与挤料腔201一侧内腔均固定安装有电磁铁6,机筒4出料口与挤料腔201一侧外壁均固定安装有密封胶块601,其中,密封胶块601为梯形设置,其中,机筒4出料口与挤料腔201一侧密封胶块601互相咬合设置,当机筒4的进料口与螺旋送料器702的出料口对其后,工作人员转动密封环8,使密封环8从螺旋送料器702的出料口上向下转动,待密封环8套于机筒4的进料口与螺旋送料器702出料口的缝隙后停止,为缝隙处进行密封,机筒4出料口与挤料腔201中对其后,机筒4一侧的密封胶块601与挤料腔201一侧的挤料腔201互相咬合,可以增加机筒4出料口与挤料腔201的密封性,工作人员启动机筒4出料口与挤料腔201内部的电磁铁6,可以增加机筒4出料口与挤料腔201的紧密性,使密封胶块601密封效果更好。

29.参照图1、2,本实施例中,加热机构包括:铜板5、电热丝501;

30.机筒4一侧贯穿固定安装有铜板5,其中,机筒4两侧内壁中均固定安装有电热丝,其中,铜板5一侧设置有若干方形齿牙,铜板5内部固定安装有电热丝501,工作人员启动电热丝501,电热丝501通过铜板5将热量传递至机筒4内,铜板5若干方形齿牙能够增加与机筒4内部原料的接触面积,进而更好的对机筒4内部原料进行加热,避免机筒4内部原料凝固。

31.本实施例中,马达402、电热丝501、电磁铁6、螺旋送料器702、电机9均与外部电源开关电性连接。

32.工作原理:首先工作人员启动电动伸缩杆301推动输送架3在注塑外壳1内自右至左进行滑动,输送架3在滑动的同时带动上侧的机筒4将送料口送入模具2一侧的挤料腔201中,机筒4出料口进入挤料腔201后,机筒4一侧的密封胶块601与挤料腔201一侧的挤料腔201互相咬合,可以增加机筒4出料口与挤料腔201的密封性,工作人员启动机筒4出料口与挤料腔201内部的电磁铁6,可以增加机筒4出料口与挤料腔201的紧密性,使密封胶块601密封效果更好,同时机筒4的进料口与螺旋送料器702对其,工作人员转动密封环8,使密封环8从螺旋送料器702的出料口上向下转动,待密封环8套于机筒4的进料口与螺旋送料器702出料口的缝隙后停止,为缝隙处进行密封,工作人员通过管道将两种原料导入料斗7中,工作人员启动电机9,电机9通过输出轴转动搅拌杆901,搅拌杆901转动搅拌叶902对原料进行搅拌混合,部分原料沉淀至料斗内壁底部,搅拌杆901带动刮板10将沉淀原料刮起,刮起的原

料通过刮槽1001上升被搅拌叶902继续搅拌,搅拌完毕后工作人员打开阀门701,启动螺旋送料器702将原料从料斗7送入机筒4的挤出腔403中,工作人员启动马达402转动机筒4内部的送料螺杆401,将原料自挤出腔403通过挤料腔201送入模具2中,工作人员启动电热丝501,电热丝501通过铜板5将热量传递至机筒4内,铜板5若干方形齿牙能够增加与机筒4内部原料的接触面积,进而更好的对机筒4内部原料进行加热,避免机筒4内部原料在挤入模具2的过程中凝固。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1