一种成型块内置式注塑模具的制作方法

1.本实用新型属于模具类技术领域,具体涉及一种成型块内置式注塑模具。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具;简而言之,模具是用来制作成型物品的工具,它主要通过所成型材料物理状态的改变来实现物品外形的加工。

3.现有的模具大多数都是上下开模式模具,面对所需产品的内侧有凹槽的时候,现有的模具无法满足注塑要求,因此需要在模具内增设内部成型块,用以成型凹槽;而在开模之后,仍需要人工取下内部的成型块,然后再装复位进行下一次的成型,长时间拆装导致内部成型块的位置会发生轻微偏移,无法满足成品的质量要求,而且在注塑时还需要人工的投入,浪费成本。

技术实现要素:

4.本实用新型目的是为了克服现有技术的不足而提供一种成型块内置式注塑模具。

5.为达到上述目的,本实用新型采用的技术方案是:一种成型块内置式注塑模具,它包括:

6.底板、固定在所述底板顶部的下模板、设置在所述下模板顶部的上模板、固定在所述上模板顶部的顶板、开设在所述下模板内的型腔、贯穿所述上模板且与所述型腔相连的内进料柱、贯穿所述顶板且与所述内进料柱相连的外进料柱、可移动地设置在所述型腔内的成型块以及可升降地穿设在所述型腔内的顶杆。

7.优化地,它还包括固定在所述顶杆底部的升降板、一体设置在所述下模板内的挡板以及开设在所述挡板上且与所述型腔相连的成型槽,所述型腔由所述下模板和挡板围成,所述成型块可移动地设置在所述成型槽内。

8.优化地,它还包括开设在所述上模板顶部的“十”字形的滑槽以及可移动地设置在所述滑槽内的滑块,所述成型块固定在所述滑块内侧。

9.优化地,它还包括固定在相对设置的一组滑块相向一侧的楔形块和导孔、穿设在所述楔形块内且与所述导孔相配合使用的导柱、开设在所述楔形块两侧的楔形槽以及固定在相对设置的另一组滑块相向一侧的销板,所述销板插接在所述楔形槽内。

10.优化地,所述外进料柱包括进料部、一体成型在所述进料部底部的收缩部、一体成型在所述收缩部底部的固定部以及贯穿所述进料部、收缩部和固定部的外流道。

11.优化地,所述外进料柱的数量等于所述内进料柱的数量。

12.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

13.本实用新型成型块内置式注塑模具将成型块内置于下模板内,且在滑块的带动下可以向内移动,方便成型环形板内侧凹槽的同时,还方便开模,不需要人工拆装内部成型块,节省成本;而且结构简单,降低了模具的制造成本,长时间使用后,在楔形块与销板的配

合下,仍可以保证成型块的位置不发生变化,保证了注塑成品的质量。

附图说明

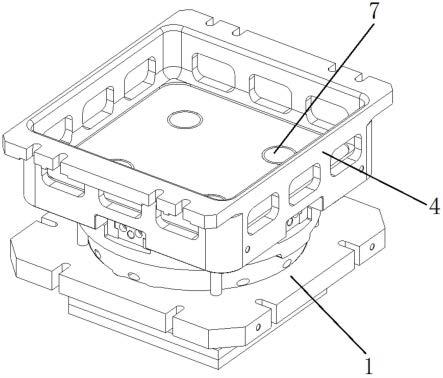

14.图1为本实用新型的结构示意图;

15.图2为本实用新型的主视图;

16.图3为本实用新型的局部结构示意图;

17.图4为本实用新型图3的剖视图;

18.图5为本实用新型的局部结构示意图;

19.图6为本实用新型下模板的结构示意图;

20.图7为本实用新型外进料柱的结构示意图;

21.图8为本实用新型楔形块的结构示意图;

22.图9为本实用新型楔形块的俯视图;

23.图10为本实用新型注塑产品的结构示意图;

24.附图标记说明:

25.1、底板;2、下模板;3、上模板;4、顶板;5、升降板;6、顶杆;7、外进料柱;71、进料部;72、收缩部;73、固定部;74、外流道;8、内进料柱;81、内流道;9、滑槽;10、滑轨;11、滑块;12、成型块;13、楔形块;14、导柱;15、导孔;16、楔形槽;17、销板;18、挡板;19、型腔;20、成型槽;

26.100、环形板;101、凹槽。

具体实施方式

27.下面结合附图所示的实施例对本实用新型作进一步描述。

28.如图1、2所示,为本实用新型成型块内置式注塑模具的结构示意图,它通常用于注塑成型如图10所示的产品(该产品为环形板100,且环形板100的内侧开设有多个凹槽101)。它包括底板1、下模板2、上模板3、顶板4、升降板5、顶杆6、外进料柱7、内进料柱8、滑槽9、滑轨10、滑块11、成型块12、楔形块13、导柱14、导孔15、楔形槽16、销板17、挡板18、型腔19和成型槽20。

29.其中,底板1通常固定在注塑机台上(通过螺丝紧固的方式实现固定,方便后续的拆卸)。下模板2固定在底板1的顶部(下模板2通过螺丝紧固的方式实现固定)。如图6所示,为下模板2的结构示意图,挡板18一体设置在下模板2内,型腔19开设在下模板2内用于成型产品(挡板18为环状板,型腔19由挡板18和下模板2围成)。成型槽20圆周开设在挡板18上,且与型腔19相连(成型槽20用于成型环形板100的凹槽101)。顶杆6有多根,它们可升降地贯穿底板1且置于型腔19内,顶杆6的底部固定有升降板5,用于带动顶杆6的升降(产品注塑成型后,由顶杆6将环形板100顶出,升降板5的底部连接有升降气缸,用于带动升降板5的升降,升降气缸未在图中示出)。

30.上模板3设置在下模板2的顶部(上模板3和下模板2配合以成型产品,上模板3在下模板2的顶部是可以升降的,产品注塑完成后,上模板3上升远离下模板2,方便环形板100的顶出)。内进料柱8贯穿上模板3,且与型腔19相连(内流道81贯穿内进料柱8,外部熔融的塑胶料通过内流道81而流入型腔19内成型)。顶板4固定在上模板3的顶部,外进料柱7贯穿顶板4且与内进料柱8相连(外进料柱7的数量等于内进料柱8的数量)。如图7所示,为外进料柱

7的结构示意图,它包括进料部71、一体成型在进料部71底部的收缩部72、一体成型在收缩部72底部的固定部73以及贯穿进料部71、收缩部72和固定部73的外流道74(外流道74与内流道81相连,外部熔融的塑胶料注入外流道74,通过内流道81最后流入型腔19内成型,收缩部72的设置可减缓熔融料的流动速度,保证型腔19内物料填充的饱和)。

31.滑槽9开设在上模板3的顶部(滑槽9呈“十”字形)。滑轨10固定在滑槽9的两侧(滑轨10通过螺丝紧固的方式实现固定)。如图4所示,滑块11有四个,它们可移动地设置在滑轨10内(滑块11是在外部移动机构的带动下实现移动的,移动机构为油缸,通过油缸的驱动来带动滑块11的移动)。成型块12有三块,它们固定在滑块11的内侧,随着滑块11的移动而同步移动(成型块12与成型槽20的数量相同,固定在滑块11上的成型块12位于成型槽20内,在注塑时,滑块11后退带动成型块12插入成型槽20内,用于成型环形板100的凹槽101;注塑完成后,滑块11向内移动带动成型块12向内聚拢,成型块12脱离成型槽20,方便产品的顶出)。

32.如图4所示,四个滑块11分成相对设置的两组滑块,其中一组相对设置的滑块11内侧分别设有楔形块13和导孔15,导柱14穿设在楔形块13内(导柱14的直径不大于导孔15的直径,当滑块11向内移动的时候,会带动楔形块13同步向内移动至导柱14插入导孔15中)。如图8所示,为楔形块13的结构示意图,楔形槽16开设在楔形块13的两侧。另外一组相对设置的滑块11内侧固定有销板17,销板17插接在楔形槽16内(在实际注塑的时候,其余三个滑块11后退带动成型块12插入成型槽20内,然后固定有楔形块13的滑块11向内移动,至导柱14穿在导孔15内,此时销板17插接在楔形槽16内,熔融料填充型腔后,在保压阶段防止成型块12从成型槽20内被顶出,提高成品的注塑质量;注塑完成后,固定有楔形块13的滑块11后退,至导柱14脱离导孔15,其余三个滑块11向内移动带动成型块12向内聚拢,成型块12脱离成型槽20,最后由顶杆6顶出产品)。

33.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1