1.本实用新型属于飞机构件技术领域,涉及飞机舱门框架式固化成型装置。

背景技术:2.目前,飞机不仅广泛应用于民用运输和科学研究,还是现代军事里的重要武器,所以又分为民用飞机和军用飞机,民用飞机除客机和运输机以外还有农业机、森林防护机、航测机、医疗救护机、游览机、公务机、体育机,试验研究机、气象机、特技表演机、执法机等,飞机还可按组成部件的外形、数目和相对位置进行分类,按机翼的数目,可分为单翼机、双翼机和多翼机,按机翼相对于机身的位置,可分为下单翼、中单翼和上单翼飞机,现代飞机的动力装置主要包括涡轮发动机和活塞发动机两种,应用较广泛的动力装置有四种,航空活塞式发动机加螺旋桨推进器;涡轮喷射发动机,涡轮螺旋桨发动机,涡轮风扇发动机,在飞机制成的过程中,飞机舱门是非常重要的工件,而在对飞机舱门加工生产的过程中,飞机舱门框架是非常重要的部件,且对舱门框架加工时需要根据舱门的弧度进行压制成型,但是现有的固化成型机构,在加工时固化成型起来不够快捷,且在放置框架时容易放偏位置,造成后期在固化后出现误差的情况。

技术实现要素:3.本实用新型的目的是针对上述问题,提供飞机舱门框架式固化成型装置。

4.为达到上述目的,本实用新型采用了下列技术方案:

5.一种飞机舱门框架式固化成型装置,包括固定底板,所述固定底板上端设置固定底架,所述固定底架上端设置有加工顶板,所述加工顶板上端中部设置有框架板,所述框架板上端设置有挤压顶杆,所述挤压顶杆上端设置有若干固定架,所述固定架底端前侧和后侧与固定底架上端设置有固定卡扣。

6.在上述的飞机舱门框架式固化成型装置中,所述固定卡扣和固定架侧视均呈拱形结构,所述固定底架前侧和后侧中部两端均设置有固定环,所述加工顶板呈弧形结构。

7.在上述的飞机舱门框架式固化成型装置中,所述固定底架呈矩形结构,所述固定底板俯视呈矩形结构,所述固定底板底端四周设置有若干固定支脚,所述固定支脚均呈矩形结构。

8.在上述的飞机舱门框架式固化成型装置中,所述固定底架内部两侧前端和后端均设置有转动螺杆,所述转动螺杆在远离固定底架的一端均设置有连接杆,所述转动螺杆外部均设置有安装螺块,所述安装螺块上端均设置有活动连接块,所述活动连接块在远离安装螺块的一端均穿过固定底架设置有导向限位块。

9.在上述的飞机舱门框架式固化成型装置中,所述安装螺块中部均开设有安装螺口,所述活动连接块均呈l型结构,所述固定底架前侧和后侧在位于活动连接块的相对位置均开设有活动通口。

10.在上述的飞机舱门框架式固化成型装置中,所述固定底架前侧两端在位于转动螺

杆的相对位置均设置有固定框,所述固定框内腔后侧均设置有转动盘,所述转动螺杆前端均穿过固定底架与转动盘后侧相连接。

11.在上述的飞机舱门框架式固化成型装置中,所述固定框均呈矩形结构,所述固定框后侧中部与固定底架前侧在位转动螺杆的相对位置均开设有安装螺孔,所述固定框在远离固定底架的一侧均设置有框盖,所述框盖底端与固定框底端均设置有铰链。

12.在上述的飞机舱门框架式固化成型装置中,所述转动盘在远离固定框的一侧四周开设有限位环口,所述固定框内腔上端中部设置有固定螺套,所述固定螺套中部均设置有限位螺杆,所述限位螺杆后端均设置有限位挤压块。

13.在上述的飞机舱门框架式固化成型装置中,所述限位环口均呈圆环结构,所述限位挤压块均呈弧形结构,所述限位挤压块在靠近限位环口的一端均设置有橡胶层,所述限位螺杆在远离限位挤压块的一端均设置有操作块,所述转动盘在远离固定框的一侧中部均设置有转动块。

14.在上述的飞机舱门框架式固化成型装置中,所述框盖后侧上端中部设置有固定块,所述固定框在远离固定底架的一侧上端中部均开设有固定口,所述固定块外部四周均设置有橡胶挤压层。

15.与现有的技术相比,本实用新型的优点在于:

16.1、本实用新型在对框架板进行加工弯曲固化时,先把框架板放置到加工顶板上端,再通过固定架把挤压顶杆移动到加工顶板上端,并均使固定卡扣底端与固定底架上端,就会对固定架和挤压顶杆进行固定,通过挤压顶杆对框架板进行挤压,使框架板与加工顶板上端贴合,且在固定挤压贴合一段时间后,就会可以对框架板进行固化成型,且在加工固化成型时更加的快捷与方便,不用特别复杂的工具就可以操作。

17.2、本实用新型同时在对框架板进行放置加工时,均通过转动块带动转动盘转动,并通过转动盘带动两侧的转动螺杆转动,且由于连接杆前端和后端的转动螺杆外部开设的螺纹呈相反结构,通过连接杆就会带动前端和后端的转动螺杆转动,并同时带动安装螺块往相对和相反一侧移动,且通过安装螺块带动活动连接块进行移动,从而就会带动四周的导向限位块移动,并对框架板进行导向固定,防止在框架板加工的过程中,使框架板出现松动便宜的情况出现。

18.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

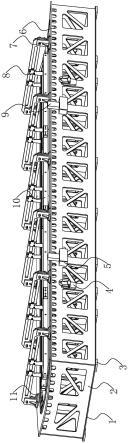

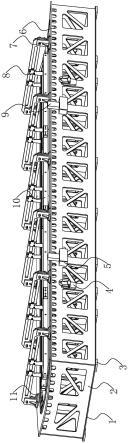

19.图1是本实用新型整体正视的示意图。

20.图2是本实用新型图1中的固定底架内部侧视的示意图。

21.图3是固定框内部的结构示意图。

22.图4是图3中a处放大的剖视结构示意图。

23.图中:1、固定底板;2、固定底架;3、固定支脚;4、固定环;5、固定框;6、加工顶板;7、固定卡扣;8、固定架;9、导向限位块;10、挤压顶杆;11、框架板;12、活动连接块;13、安装螺块;14、转动螺杆;15、连接杆;16、框盖;17、转动块;18、操作块;19、固定螺套;20、限位螺杆;21、限位挤压块;22、转动盘;23、限位环口;24、橡胶挤压层;25、固定口;26、固定块。

具体实施方式

24.下面结合附图对本实用新型进行进一步说明。

25.如图1-4所示,本实施例提供了一种飞机舱门框架式固化成型装置,包括固定底板1,所述固定底板1上端设置固定底架2,所述固定底架2上端设置有加工顶板6,所述加工顶板6上端中部设置有框架板11,所述框架板11上端设置有挤压顶杆10,所述挤压顶杆10上端设置有若干固定架8,所述固定架8底端前侧和后侧与固定底架2上端设置有固定卡扣7。

26.本实施例中,所述固定卡扣7和固定架8侧视均呈拱形结构,所述固定底架2前侧和后侧中部两端均设置有固定环4,所述加工顶板6呈弧形结构,这样在对框架板11进行加工弯曲固化时,先把框架板11放置到加工顶板6上端,再通过固定架8把挤压顶杆10移动到加工顶板6上端,并均使固定卡扣7底端与固定底架2上端,就会对固定架8和挤压顶杆10进行固定,通过挤压顶杆10对框架板11进行挤压,使框架板11与加工顶板6上端贴合,且在固定挤压贴合一段时间后,就会可以对框架板11进行固化成型,且在加工固化成型时更加的快捷与方便,不用特别复杂的工具就可以操作。

27.本实施例中,所述固定底架2呈矩形结构,所述固定底板1俯视呈矩形结构,所述固定底板1底端四周设置有若干固定支脚3,所述固定支脚3均呈矩形结构。

28.本实施例中,所述固定底架2内部两侧前端和后端均设置有转动螺杆14,所述转动螺杆14在远离固定底架2的一端均设置有连接杆15,所述转动螺杆14外部均设置有安装螺块13,所述安装螺块13上端均设置有活动连接块12,所述活动连接块12在远离安装螺块13的一端均穿过固定底架2设置有导向限位块9。

29.本实施例中,所述安装螺块13中部均开设有安装螺口,所述活动连接块12均呈l型结构,所述固定底架2前侧和后侧在位于活动连接块12的相对位置均开设有活动通口。

30.本实施例中,所述固定底架2前侧两端在位于转动螺杆14的相对位置均设置有固定框5,所述固定框5内腔后侧均设置有转动盘22,所述转动螺杆14前端均穿过固定底架2与转动盘22后侧相连接,这样在对框架板11进行放置加工时,均通过转动块17带动转动盘22转动,并通过转动盘22带动两侧的转动螺杆14转动,且由于连接杆15前端和后端的转动螺杆14外部开设的螺纹呈相反结构,通过连接杆15就会带动前端和后端的转动螺杆14转动,并同时带动安装螺块13往相对和相反一侧移动,且通过安装螺块13带动活动连接块12进行移动,从而就会带动四周的导向限位块9移动,并对框架板11进行导向固定,防止在框架板11加工的过程中,使框架板11出现松动便宜的情况出现。

31.本实施例中,所述固定框5均呈矩形结构,所述固定框5后侧中部与固定底架2前侧在位转动螺杆14的相对位置均开设有安装螺孔,所述固定框5在远离固定底架2的一侧均设置有框盖16,所述框盖16底端与固定框5底端均设置有铰链,这样通过安装螺孔对转动螺杆14进行安装固定。

32.本实施例中,所述转动盘22在远离固定框5的一侧四周开设有限位环口23,所述固定框5内腔上端中部设置有固定螺套19,所述固定螺套19中部均设置有限位螺杆20,所述限位螺杆20后端均设置有限位挤压块21,这样在转动盘22转动完成后,转动限位螺杆20带动限位挤压块21往限位环口23一侧移动,并使限位挤压块21与限位环口23内部进行接触挤压,并通过限位挤压块21的挤压,对转动盘22和转动后的转动螺杆14进行固定,防止在固定后出现松动的情况。

33.本实施例中,所述限位环口23均呈圆环结构,所述限位挤压块21均呈弧形结构,所述限位挤压块21在靠近限位环口23的一端均设置有橡胶层,所述限位螺杆20在远离限位挤压块21的一端均设置有操作块18,所述转动盘22在远离固定框5的一侧中部均设置有转动块17,这样通过橡胶层增加限位挤压块21在使用过程中的摩擦力。

34.本实施例中,所述框盖16后侧上端中部设置有固定块26,所述固定框5在远离固定底架2的一侧上端中部均开设有固定口25,所述固定块26外部四周均设置有橡胶挤压层24,这样在操作转动盘22时把框盖16打开,以铰链为轴心拉动框盖16上端往远离固定框5的一侧移动,就会带动固定块26移动,并均使固定块26与固定口25内部分离进行拆卸即可。

35.本实用新型的工作原理是:

36.在对框架板11进行加工弯曲固化时,先把框架板11放置到加工顶板6上端,再通过固定架8把挤压顶杆10移动到加工顶板6上端,并均使固定卡扣7底端与固定底架2上端,就会对固定架8和挤压顶杆10进行固定,通过挤压顶杆10对框架板11进行挤压,使框架板11与加工顶板6上端贴合,且在固定挤压贴合一段时间后,就会可以对框架板11进行固化成型,且在加工固化成型时更加的快捷与方便,不用特别复杂的工具就可以操作,且通过固定支脚3增加固定底板1和固定底架2在使用过程中的牢固性和摩擦力,防止在使用的过程中出现偏移的情况,且在操作转动盘22时把框盖16打开,以铰链为轴心拉动框盖16上端往远离固定框5的一侧移动,就会带动固定块26移动,并均使固定块26与固定口25内部分离进行拆卸即可。

37.同时在对框架板11进行放置加工时,均通过转动块17带动转动盘22转动,并通过转动盘22带动两侧的转动螺杆14转动,且由于连接杆15前端和后端的转动螺杆14外部开设的螺纹呈相反结构,通过连接杆15就会带动前端和后端的转动螺杆14转动,并同时带动安装螺块13往相对和相反一侧移动,且通过安装螺块13带动活动连接块12进行移动,从而就会带动四周的导向限位块9移动,并对框架板11进行导向固定,防止在框架板11加工的过程中,使框架板11出现松动便宜的情况出现,并在转动盘22转动完成后,转动限位螺杆20带动限位挤压块21往限位环口23一侧移动,并使限位挤压块21与限位环口23内部进行接触挤压,并通过限位挤压块21的挤压,对转动盘22和转动后的转动螺杆14进行固定,防止在固定后出现松动的情况。

38.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神。

39.尽管本文较多地使用1、固定底板;2、固定底架;3、固定支脚;4、固定环;5、固定框;6、加工顶板;7、固定卡扣;8、固定架;9、导向限位块;10、挤压顶杆;11、框架板;12、活动连接块;13、安装螺块;14、转动螺杆;15、连接杆;16、框盖;17、转动块;18、操作块;19、固定螺套;20、限位螺杆;21、限位挤压块;22、转动盘;23、限位环口;24、橡胶挤压层;25、固定口;26、固定块等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。