一种热熔联排管件焊机的制作方法

1.本技术涉及管件的加工技术领域,具体是涉及一种热熔联排管件焊机。

背景技术:

2.焊接是生产过程中非常重要的一项技术,相应的,焊接机械也成为提高生产效率、提升产品质量的重要一环,因此对焊接机械的不断改进是必不可少的。特别是随着pp-h、pvdf、pe等塑料管道的应用越来越为市场所接受,塑料管道因其较好的韧性和耐腐蚀性,在燃气和液体输送中大放异彩,如用于半导体、超纯水、石油、化工、等各种特殊行业,因此对塑料管道焊接的重要性也越来越重要。

3.由于管件在加工制作时会对管件进行切割,切割之后会有残留的毛刺,目前焊机在工作时,直接将留有毛刺的待焊接的管路两端在加热头的两端呈对接,形成同心焊接区域进行焊接,这样残留下的毛刺会严重影响焊接质量。

4.因此,亟需提出一种热熔联排管件焊机以解决上述问题。

技术实现要素:

5.本实用新型主要针对以上问题,提出了一种热熔联排管件焊机,其目的是对毛刺进行打磨,消除其后期影响焊接质量的因素。

6.为实现上述目的,本实用新型提供了一种热熔联排管件焊机,包括焊机主体,所述焊机主体上设置有用于装夹管材的第一管夹座和第二管夹座,以及驱动所述第一管夹座和/或第二管夹座相对移动的驱动部件,在所述第一管夹座和所述第二管夹座之间具有对接区,所述焊机主体上设置有可伸入所述对接区对待焊管材端面切削的切削装置和对待焊管材加热的热熔装置。

7.进一步地,所述驱动部件包括电机、齿轮以及齿条,其中,所述电机安装在所述焊机主体底部,所述焊机主体具有容所述电机输出轴伸出的过孔,以及具有容纳齿条且容该齿条移动的安装槽,所述电机所伸出的输出轴上设置有所述齿轮,所述齿轮与所述齿条啮合,所述齿条与所述第一管夹座或第二管夹座连接;所述焊机主体上设置有滑轨,所述第一管夹座或第二管夹座设置有与滑轨滑动连接的滑槽。

8.进一步地,所述切削装置包括双面刨刀、刨刀座以及驱动所述刨刀座升降的第一气缸。

9.进一步地,所述热熔装置包括壳本体和驱动气缸,所述壳本体上贯穿有安装口,所述安装口内设置加热部件,所述壳本体的上下两端分别设置有导热板和底板,所述导热板和所述底板将所述加热部件围合在内,其中,所述底板上设置有容导线进入所述安装口连接所述加热部件的走线孔;所述驱动气缸的推杆连接所述底板。

10.进一步地,所述壳本体的侧壁上开设有用于固定加热部件的固定孔。

11.进一步地,所述壳本体的数量为数组,所述数组壳本体由所述导热板和底板连接成一排。

12.与现有技术相比,本实用新型提供的一种热熔联排管件焊机,由于在第一管夹座和第二管夹座之间的对接区,设置了可伸入该对接区的切削装置,可以对待焊接的管材端面进行打磨,去除管材端面上的毛刺,消除其后期影响焊接质量的因素。

附图说明

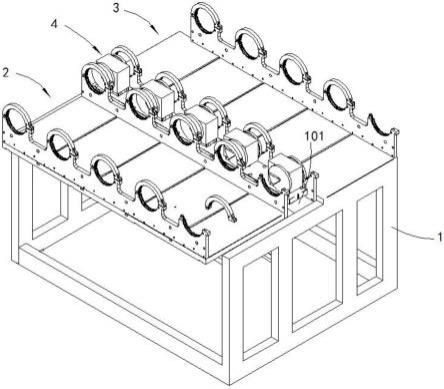

13.图1为本技术披露的一种热熔联排管件焊机立体结构。

14.图2为本技术披露的一种热熔联排管件焊机的背部结构示意图。

15.图3为切削装置的立体结构示意图。

16.图4为热熔装置的立体结构示意图。

17.图5为热熔装置的剖视结构示意图。

18.图中所示的附图标记:1、焊机主体;2、第一管夹座;3、第二管夹座;4、切削装置;5、热熔装置;20、滑台;21、上半管夹体;22、下半管夹体;40、双面刨刀;41、刨刀座;50、壳本体;51、底板;52、导热板;101、对接区;102、过孔;103、安装槽;201、滑槽;501、安装口;502、走线孔;503、固定孔。

具体实施方式

19.下面将结合附图对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.下面将以管件和本技术披露的一种热熔联排管件焊机为例来描述本公开的技术方案。

23.根据本公开的示例,由图1-图5所示热熔联排管件焊机的立体图可知,该联排管件焊机包括形成其整体的至少一部分焊机主体1,焊机主体1上设置有用于装夹管材的第一管夹座2和第二管夹座3,以及驱动第一管夹座2和/或第二管夹座3相对移动的驱动部件(未图示),第一管夹座2和第二管夹座3之间形成了对接区101,焊机主体1上设置有可伸入该对接区101对待焊管材端面切削的切削装置4和对待焊管材加热的热熔装置5。

24.在上述实施例中,第一管夹座2和第二管夹座3的结构大致相同,第一管夹座2与第二管夹座3的不同之处在于,第一管夹座2可以朝第二管夹座3方向移动,第二管夹座3固定在焊机主体1上,以第一管夹座2为例,该第一管夹座2包括滑台20,滑台20的底部设置有滑

槽201,焊机主体1上设置有滑轨,滑台20通过滑槽201与滑轨的配合可以沿着滑轨移动,滑台20上设置有下半管夹体22,下半管夹体22上铰接有上半管夹体21,上半管夹体21和下半管夹体22为半圆形结构,拼凑在一起形成圆环状结构以夹持固定管件。

25.另外,如图2所示,本实施例提供了一种驱动第一管夹座2移动的实施方式,具体的,焊机主体1具有过孔102和安装槽103,驱动部件包括电机、齿轮以及齿条,其中,电机安装在焊机主体1的底部,电机的输出轴伸出过孔102连接齿轮,齿条安装在安装槽103中,齿轮与齿条啮合,安装槽103的长度大于齿条的长度,齿条与滑台20固定连接,这样,由底部的电机驱动齿轮转动,由齿轮带动齿条在安装槽103内移动,进而实现第一管夹座2的推进和退回。

26.第一管夹座2和第二管夹座3均具有前后装夹管件的夹体,第二管夹座3对需要焊接的管路进行定位夹紧,第一管夹座2对需要焊接的口端进行固定,焊接的两端管路在升降式切削装置4自动升起进行自动切削,切削完成后,plc系统控制可移动的第一管夹座2自动复位,热熔装置5自下而上升至加热位置,plc控制滑台20推进至加热位置,进行加热,加热时间完成后平台退出,热熔装置5下降至原始位置;平台推进使正在焊接的两端管路进行加压重叠;焊接完成后,取下两端管路管件。

27.图3为升降式切削装置4的部分结构示意图,如图3所示,该切削装置4包括双面刨刀40、刨刀座41以及驱动刨刀座41升降的第一气缸(未图示),双面刨刀40安装在刨刀座41上,从底部走线,由第一气缸驱动刨刀座41上升对管件端面的毛刺进行打磨,降低管件端面焊接的粗糙度。

28.图4、图5为热熔装置5的部分结构示意图,如图4、图5所示,该热熔装置5包括壳本体50和驱动气缸(未图示),壳本体50上贯穿有安装口501,安装口501内设置加热部件,加热部件可以选用加热棒,壳本体50的上下两端分别设置有导热板52和底板51,导热板52和底板51将加热部件围合在内,其中,底板51上设置有容导线进入安装口501连接加热部件的走线孔502,壳本体50的侧壁上开设有数组与安装口501连通的固定孔503,将顶部的导热板52移开,将加热棒插入安装口501,安装口501的数量可以为数组,导线从底板51的走线孔502进入与加热棒连接,随后用固定栓穿入固定孔503对加热棒进行锁固,在一些实施例中,壳本体50的数量为数组,用长条形的底板51和导热板52通过螺栓连接为一体,形成联排结构,可以一次性加工数组管件,有利于效率的提高;底板51的底部与驱动气缸的推杆连接,由驱动气缸推进使热熔装置5进入对接区101。

29.通过上述具体实施方式的阅读理解,所属技术领域的技术人员可容易地实现本实用新型。但是应当理解,本实用新型不限于这种具体实施方式。在所公开实施方式的基础上,所述基础领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案,其上也可与不同形式的附加功能结合而形成其他技术方案。因此,本技术的保护范围仅由所附权利要求的范围来限定。

30.以上应用了具体个例对本实用新型进行阐述,只是用于帮助理解本实用新型,并不用以限制本实用新型。对于本实用新型所属技术领域的技术人员,依据本实用新型的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1