一种用于盾构机主驱动密封圈无痕分段硫化的装置的制作方法

1.本实用新型涉及大型橡胶密封圈生产领域,具体涉及一种用于盾构机主驱动密封圈无痕分段硫化的装置。

背景技术:

2.盾构机主驱动密封圈是盾构机的“免疫系统”,一旦主驱动密封出现问题,盾构机将瘫痪不能运转,且盾构机密封很难更换,且更换成本十分高昂,因此,盾构机主驱动密封的寿命和可靠性是非常重要的。

3.盾构机主驱动密封圈的直径变化范围大,目前常见的盾构机主驱动密封圈的直径范围从1米至7米不等,批量小规格多。直径较大的密封圈若采用整体模进行硫化,硫化设备和产品模具的成本会十分高昂。因此,有必要开发出一种可靠性接近整体模硫化工艺的生产装置。

技术实现要素:

4.为解决上述技术问题,本实用新型的目的在于提供一种适用于盾构机主驱动密封圈无痕分段硫化的装置,采用该装置生产的产品的质量可靠性和一致性与整体硫化十分相近,可以提高盾构机主驱动密封圈各部位的一致性,从而提高密封圈的一致性和可靠性。

5.为达到上述目的,本实用新型提供了一种用于盾构机主驱动密封圈无痕分段硫化的装置,其中,该装置包括平板硫化机、模具和循环冷却水设备;

6.在分段硫化过程中,所述模具置于所述平板硫化机之上;

7.所述模具包括上模、下模和挡板,所述挡板位于所述模具的两端;

8.其中,所述上模设有第一导向销、第一导向面和第一定位面,所述下模设有第一导向孔、第二导向面和第二定位面,所述上模和下模通过第一导向销、第一导向孔、第一导向面、第一定位面、第二导向面、第二定位面和挡板相互配合在一起,形成所述模具的模腔,并且,该模腔整体为圆弧状;

9.所述模具的两端设有冷却水道,所述冷却水道用于对模具的两端进行冷却;

10.所述冷却水道与所述循环冷却水设备连接。

11.本实用新型的模具可以是两开模,即只有上模和下模,也可以是三开模,即上模、中模、下模。

12.根据本实用新型的具体实施方案,优选地,所述模具还包括中模,所述中模设有第三导向面和第三定位面;

13.所述上模、中模和下模通过第一导向销、第一导向孔、第一导向面、第一定位面、第二导向面、第二定位面、第三导向面、第三定位面和挡板相互配合在一起,形成所述模具的模腔。

14.根据本实用新型的具体实施方案,模腔的形状为圆弧形,与盾构机主驱动橡胶密封圈的形状相匹配。

15.根据本实用新型的具体实施方案,模具两端的冷却水道的冷却方式不限于水冷冷却,也可以用其他介质冷却,比如油等。

16.根据本实用新型的具体实施方案,所述上模、中模和下模通过第一导向销、第一导向孔、第一导向面、第一定位面、第二导向面、第二定位面、第三导向面、第三定位面和挡板相互配合在一起,形成所述模具的模腔,其中,上模的第一导向销和下模上述的第一导向孔相互匹配,用于将上模、中模、下模进行定位固定。

17.根据本实用新型的具体实施方案,优选地,所述模具设有循环冷却控温系统,所述冷却水道、所述循环冷却水设备分别与所述循环冷却控温系统连接。该循环冷却控温系统能够控制冷却水道内的循环冷却水的温度,从而实现对于模具两端的温度的控制。在硫化过程中,模具中间控制为正硫化温度,模具两端的温度则较低,控制在起硫温度以下。这样硫化出的半成品胶条的中间是完全硫化状态,两端为未硫化状态,硫化段和未硫化段之间有过渡段。本实用新型的模具还可以用于对半成品胶条进行连接,具体是将两条半成品胶条一端的未硫化部位放入模具中,使其拼接,然后进行二次硫化,这样得到的接头部位可达到无痕分段硫化的标准。采用所述模具能够实现无痕分段硫化,接头部位无明显痕迹,接头部位的性能能够达到非接头部位性能的95%以上。

18.根据本实用新型的具体实施方案,优选地,所述模具的两端设有若干个测温孔,所述测温孔内分别设有热电偶,所述热电偶与所述循环冷却控温系统连接。所述循环冷却控温系统通过热电偶进行测温。

19.根据本实用新型的具体实施方案,优选地,所述循环冷却控温系统设有与平板硫化机的控温系统连接的接口。通过该接口可以将循环冷却控温系统与平板硫化机的控温系统连接在一起,实现对于冷却水道内的循环冷却水的温度以及平板硫化机的加热温度的协调控制。

20.根据本实用新型的具体实施方案,优选地,所述上模设有基座(优选长方形),该基座上设有若干个第二导向销和若干个第二导向孔。通过该基座可以将模具整体放置在平板硫化机上,并通过第二导向销和第二导向孔进行固定,从而借助平板硫化机进行硫化。

21.根据本实用新型的具体实施方案,优选地,所述上模的基座上设有若干个吊耳。吊耳设置于上模的基座上的适当位置(例如对称分布在长方形基座的四个角附近),用于模具的吊装。

22.根据本实用新型的具体实施方案,优选地,所述中模的两端设有突出部,该突出部上设有若干个吊耳。吊耳设于突出部的边缘,每一边可以并排设置两个,用于模具的吊装。

23.根据本实用新型的具体实施方案,盾构机主驱动橡胶密封为圆环形橡胶密封制品,模腔的截面形状与密封圈的截面形状相匹配,优选地,所述模腔的截面为圆形。

24.根据本实用新型的具体实施方案,优选地,所述挡板为可拆卸的挡板,这样便于进行两条半成品胶条的连接以及接头硫化处理。

25.采用本实用新型的模具进行盾构机主驱动密封圈无痕分段硫化时,可以按照一些步骤进行:

26.1)将上模、中模、下模和未硫化的胶条组装在一起,固定到平板硫化机上,然后启动循环冷却控温系统,通过循环冷却水设备向模具的冷却水道通入循环冷却水;

27.2)在平板硫化机上预热模具;

28.3)在一定温度、时间压力下,硫化中间正硫化两端未硫化的半成品胶条;

29.4)在两件半成品胶条中间加一段未硫化胶条调节胶条总长度,通过物理的方式连接在一起,作为步骤6)的半成品;

30.5)拆除模具两端的挡板;

31.6)将步骤4)得到的半成品的中间未硫化部位对准模具中心,然后放入模具;

32.7)在平板硫化机上合模加压,在一定温度、时间、压力的作用下,对半成品进行硫化;

33.8)重复4)-7)步骤直至连接在一起的硫化胶条的总长度接近盾构机主驱动密封圈周长长度;

34.9)将步骤8)所述硫化胶条的两端中间加一段未硫化胶条调节闭合成环的半成品的周长;

35.10)将步骤9)得到的闭合成环的半成品的未硫化部位与模具中心对齐,放入模具;

36.11)在平板硫化机上合模加压,在一定温度、时间、压力的作用下,对未硫化部位进行硫化;

37.12)开模后取出盾构机主驱动密封圈。

38.本实用新型能够获得以下有益效果:

39.采用本实用新型的模具能够使硫化后的盾构机密封圈接头无明显痕迹,且接头部位性能能够达到非接头部位性能的95%以上,这对于密封这类对产品外观和质量要求很高的产品是十分有用的。采用本实用新型的模具结合无痕硫化工艺生产的产品的质量可靠性和一致性与整体模硫化十分接近,可以提高盾构机主驱动密封圈各部位的一致性,从而提高密封圈的一致性和可靠性。

附图说明

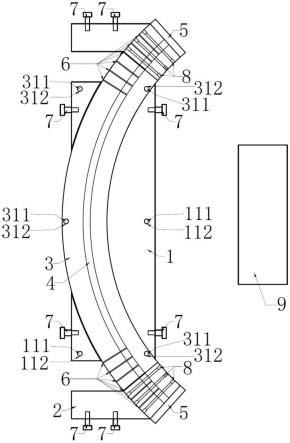

40.图1a为实施例1提供的用于盾构机主驱动密封圈无痕分段硫化的模具的整体结构示意图;

41.图1b和图1c为剖面方向示意图;

42.图2为图1b的a-a向剖视图;

43.图3为图1b的b-b向剖视图;

44.图4为图1b的c-c向剖视图;

45.图5为图1b的d-d向剖视图;

46.图6为图1c的e-e向剖视图;

47.图7为挡板的结构示意图。

48.附图标号说明:

49.1、上模;2、中模;3、下模;4、模腔;5、挡板;6、测温孔;7、吊耳;8、冷却水道;9、循环冷却控温系统;110、第一导向面;111、第一导向销;112、第一导向孔;113、第一定位面;210、第二导向面;213、第二定位面;310、第三导向面; 311、第三导向销;312、第三导向孔;313、第三定位面。

具体实施方式

50.为了对本实用新型的技术特征、目的和有益效果有更加清楚的理解,现对本实用新型的技术方案进行以下详细说明,但不能理解为对本实用新型的可实施范围的限定。

51.实施例1

52.本实施例提供了一种用于盾构机主驱动密封圈无痕分段硫化的装置,该装置包括平板硫化机、模具和循环冷却水设备;

53.在分段硫化过程中,所述模具置于所述平板硫化机之上;

54.所述模具为三开模,其结构如图1a所示,包括上模1、中模2、下模3和可拆卸的挡板5,挡板5位于模具的两端,其结构如图7所示;

55.其中,上模1设有第一导向销111、第一导向面110和第一定位面113,中模2 设有第二导向面210和第二定位面213,下模3设有第一导向孔112、第三导向面310 和第三定位面313,上模1、中模2和下模3通过第一导向销111、第一导向孔112、第一导向面110、第一定位面113、第二导向面210、第二定位面213、第三导向面 310、第三导向销311、第三导向孔312、第三定位面313和挡板5相互配合在一起,形成模具的模腔4,并且,该模腔4整体为圆弧状,截面为圆形;上模1、中模2和下模3组合成一个整体,其a-a向、b-b向、c-c向、d-d向、e-e向的剖视图分别如图2-图6所示,具体的剖向如图1b和图1c所示;其中,图6中设有若干个用于固定两端挡板5的螺丝孔;

56.模具的两端设有冷却水道8,冷却水道8用于对模具的两端进行冷却,冷却水道 8与循环冷却水设备连接;

57.模具设有循环冷却控温系统9,冷却水道8、循环冷却水设备分别与所述循环冷却控温系统9连接(图中省略了连接关系);冷却水道8可以贯穿上模1和下模3,如图5所示;

58.模具的两端设有若干个测温孔6,测温孔6内分别设有热电偶,热电偶分别与循环冷却控温系统9连接(图中省略了连接关系),循环冷却控温系统9通过热电偶测量模具两端的温度;

59.循环冷却控温系统9与平板硫化机的控温系统连接,实现对于冷却水道8和循环冷却水设备内的循环冷却水的温度以及平板硫化机的加热温度的协调控制;

60.上模1设有基座,该基座上设有若干个第二导向销111和若干个第二导向孔112,用于将组装完成的模具固定到平板硫化机之上;

61.基座上设有若干个吊耳7,中模2的两端设有突出部,该突出部上设有若干个吊耳7,用于吊装模具。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1