一种新型高硬度中空塑胶杆制造装置的制作方法

1.本实用新型涉及塑胶杆注塑技术领域,具体为一种新型高硬度中空塑胶杆制造装置。

背景技术:

2.日常生活所使用的产品,杆管类的物件相当繁多常见,塑胶制的管杆物品,制造成本较低,刚性强度略差,但无生锈的问题。

3.现有的模具在注塑塑胶杆时内壁中间为空心结构,没有辅助支撑,降低产品质量的同时,不方便脱模,影响生产效率,为此,我们提出一种新型高硬度中空塑胶杆制造装置。

技术实现要素:

4.鉴于上述和/或现有一种新型高硬度中空塑胶杆制造装置中存在的问题,提出了本实用新型。

5.因此,本实用新型的目的是提供一种新型高硬度中空塑胶杆制造装置,能够解决上述提出现有模具在注塑塑胶杆时内壁中间为空心结构,没有辅助支撑,降低产品质量的同时,不方便脱模,影响生产效率的问题。

6.为解决上述技术问题,根据本实用新型的一个方面,本实用新型提供了如下技术方案:

7.一种新型高硬度中空塑胶杆制造装置,其包括:固定框,还包括与固定框连接的塑形结构;

8.所述塑形结构包括支撑组件、塑形组件、连接组件和脱模组件,所述支撑组件底端与固定框内壁底端固定连接,所述固定框内壁与塑形组件外侧固定连接,所述塑形组件底端与支撑组件顶端固定连接,所述脱模组件安装在支撑组件顶端的塑形组件上。

9.作为本实用新型所述的一种新型高硬度中空塑胶杆制造装置的一种优选方案,其中:所述支撑组件包括支撑板,所述支撑板底端两侧均固定连接有支撑架,所述支撑架底端与固定框内壁底端固定连接。

10.作为本实用新型所述的一种新型高硬度中空塑胶杆制造装置的一种优选方案,其中:所述塑形组件包括弧形板一、弧形板二、加强板模具块,所述弧形板一、弧形板二均设有两组,所述弧形板一、弧形板二外侧均固定连接有伸缩杆。

11.作为本实用新型所述的一种新型高硬度中空塑胶杆制造装置的一种优选方案,其中:所述伸缩杆外侧与固定框内壁固定连接,所述弧形板一、弧形板二之间通过连接组件连接,所述加强板模具块底端与支撑板顶端固定连接,多组所述加强板模具块内侧形成支撑柱槽,相邻的两组所述加强板模具块之间形成加强杆槽,多组所述加强板模具块外侧与弧形板一、弧形板二之间形成塑胶杆外壳槽。

12.作为本实用新型所述的一种新型高硬度中空塑胶杆制造装置的一种优选方案,其中:所述连接组件包括弧形连接块,所述弧形连接块固定安装在弧形板一,所述弧形板二两

侧均开设有弧形凹槽,所述弧形凹槽顶端固定安装有密封橡胶垫。

13.作为本实用新型所述的一种新型高硬度中空塑胶杆制造装置的一种优选方案,其中:所述脱模组件包括通孔,所述通孔开设在加强板模具块内壁,所述加强板模具块底端连接的支撑板上开设有与通孔相对应的传输孔一,所述加强板模具块前端、后端、左端、右端均开设有与通孔相通的传输孔二,所述传输孔二内固定安装有单向阀。

14.作为本实用新型所述的一种新型高硬度中空塑胶杆制造装置的一种优选方案,其中:所述固定框的形状设为圆形。

15.作为本实用新型所述的一种新型高硬度中空塑胶杆制造装置的一种优选方案,其中:所述固定框的形状设为矩形。

16.与现有技术相比:

17.通过塑形组件对塑胶杆进行定型,通过相邻的加强板模具块之间形成的加强杆槽对加强杆进行定型和通过多组加强板模具块内侧形成的支撑柱槽对中心柱进行定型,形成辅助支撑的中心柱和加强板提高整体强度;

18.控制伸缩杆带动弧形板一、弧形板二内侧与注塑的塑料杆外壁进行分离,同时将传输孔一底端与气泵连接,通过气泵将气体通过传输孔一、通孔、传输孔二、单向阀导入,促使塑胶杆内壁与加强板模具块分离,加速脱模、提高效率。

附图说明

19.图1为本实用新型主视图;

20.图2为本实用新型剖视图;

21.图3为本实用新型支撑板主视图;

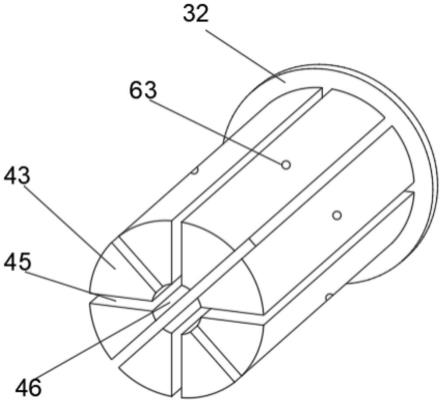

22.图4为本实用新型加强板模具块与支撑板连接主视图;

23.图5为本实用新型加强板模具块主视图;

24.图6为本实用新型图5剖视图;

25.图7为本实用新型矩形的固定框主视图。

26.图中:1、固定框;31、支撑架;32、支撑板;41、弧形板一;42、弧形板二;43、加强板模具块;44、伸缩杆;45、加强杆槽;46、支撑柱槽;47、塑胶杆外壳槽;51、弧形连接块;52、弧形凹槽;53、密封橡胶垫;61、传输孔一;62、通孔;63、传输孔二;64、单向阀。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的实施方式作进一步地详细描述。

28.实施例一:

29.本实用新型提供一种新型高硬度中空塑胶杆制造装置,具有使用方便、提高效率的优点,请参阅图1-6,包括固定框1,还包括与固定框1连接的塑形结构,固定框1的形状设为圆形;

30.塑形结构包括支撑组件、塑形组件、连接组件和脱模组件,支撑组件底端与固定框1内壁底端固定连接,固定框1内壁与塑形组件外侧固定连接,塑形组件底端与支撑组件顶端固定连接,脱模组件6安装在支撑组件顶端的塑形组件上。

31.支撑组件包括支撑板32,支撑板32底端两侧均固定连接有支撑架31,支撑架31底端与固定框1内壁底端固定连接。

32.塑形组件包括弧形板一41、弧形板二42、加强板模具块43,弧形板一41、弧形板二42均设有两组,弧形板一41、弧形板二42外侧均固定连接有伸缩杆44,伸缩杆44外侧与固定框1内壁固定连接,弧形板一41、弧形板二42之间通过连接组件连接,加强板模具块43底端与支撑板32顶端固定连接,多组加强板模具块43内侧形成支撑柱槽46,相邻的两组加强板模具块43之间形成加强杆槽45,多组加强板模具块43外侧与弧形板一41、弧形板二42之间形成塑胶杆外壳槽47,通过弧形板一41、弧形板二42内侧与加强板模具块43外侧形成的塑胶杆外壳槽47对其外壳进行定型,通过相邻的加强板模具块43之间形成的加强杆槽45对加强杆进行定型,通过多组加强板模具块43内侧形成的支撑柱槽46、对中心柱进行定型。

33.连接组件包括弧形连接块51,弧形连接块51固定安装在弧形板一41,弧形板二42两侧均开设有弧形凹槽52,弧形凹槽52顶端固定安装有密封橡胶垫53,弧形板一41两侧的弧形连接块51与弧形板二42两侧开设的弧形凹槽52内的密封橡胶垫53进行连接。

34.脱模组件包括通孔62,通孔62开设在加强板模具块43内壁,加强板模具块43底端连接的支撑板32上开设有与通孔62相对应的传输孔一61,加强板模具块43前端、后端、左端、右端均开设有与通孔62相通的传输孔二63,传输孔二63内固定安装有单向阀64,定型结束后,控制伸缩杆44带动弧形板一41、弧形板二42内侧与注塑的塑料杆外壁进行分离,同时将传输孔一61底端与气泵连接,通过气泵将气体通过传输孔一61、通孔62、传输孔二63、单向阀64导入,促使塑胶杆内壁与加强板模具块43分离,加速脱模、提高效率。

35.在具体使用时,本领域技术人员将控制四组伸缩杆44,通过四组伸缩杆44分别推动两组弧形板一41和两组弧形板二42,使得弧形板一41、弧形板二42内壁底端与支撑板32连接,同时弧形板一41两侧的弧形连接块51与弧形板二42两侧开设的弧形凹槽52内的密封橡胶垫53进行连接,从顶端进行注塑,通过弧形板一41、弧形板二42内侧与加强板模具块43外侧形成的塑胶杆外壳槽47对其外壳进行定型,通过相邻的加强板模具块43之间形成的加强杆槽45对加强杆进行定型,通过多组加强板模具块43内侧形成的支撑柱槽46、对中心柱进行定型,定型结束后,控制伸缩杆44带动弧形板一41、弧形板二42内侧与注塑的塑料杆外壁进行分离,同时将传输孔一61底端与气泵连接,通过气泵将气体通过传输孔一61、通孔62、传输孔二63、单向阀64导入,促使塑胶杆内壁与加强板模具块43分离,加速脱模、提高效率。

36.实施例二:

37.本实用新型提供一种新型高硬度中空塑胶杆制造装置,请参阅图7,固定框1的形状设为矩形。

38.在具体使用时,本领域技术人员将通过控制矩形的固定框内的四组伸缩杆44,通过四组伸缩杆44分别推动两组弧形板一41和两组弧形板二42,使得弧形板一41、弧形板二42内壁底端与支撑板32连接,同时弧形板一41两侧的弧形连接块51与弧形板二42两侧开设的弧形凹槽52内的密封橡胶垫53进行连接,从顶端进行注塑,通过弧形板一41、弧形板二42内侧与加强板模具块43外侧形成的塑胶杆外壳槽47对其外壳进行定型,通过相邻的加强板模具块43之间形成的加强杆槽45对加强杆进行定型,通过多组加强板模具块43内侧形成的支撑柱槽46、对中心柱进行定型,定型结束后,控制伸缩杆44带动弧形板一41、弧形板二42

内侧与注塑的塑料杆外壁进行分离,同时将传输孔一61底端与气泵连接,通过气泵将气体通过传输孔一61、通孔62、传输孔二63、单向阀64导入,促使塑胶杆内壁与加强板模具块43分离,加速脱模、提高效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1