一种胶片自动上料装置的制作方法

1.本实用新型涉及金属工件加工领域,尤其涉及一种胶片自动上料装置。

背景技术:

2.在工艺生产中,金属工件上通常会预装螺丝进行加工,以提高后续生产的效率。但是由于金属工件上的螺丝是预装的,并无其他零件或者螺母进行对应的装配,金属工件在预装螺丝后移动到其他装置上进行后续生产加工时,其预装的螺丝容易从金属工件上掉落。故呈需要为预装的螺丝增加一些加固措施,来防止工件上预装的螺丝在移动过程中掉落。

技术实现要素:

3.针对上述不足,本实用新型的目的在于提供一种胶片自动上料装置,其可自动对胶片进行传送并下压成模,下压成模后的胶片对应置入后续加工装置中,使后续工件在装配预装螺丝时能同步让胶片完成对预装螺丝的固定,达到防止工件上的预装螺丝在后续加工中掉落的目的,进一步提高生产工件的效率。

4.本实用新型为达到上述目的所采用的技术方案是:

5.一种胶片自动上料装置,包括一平台、分别设置于平台两侧的一支架、设置于两侧支架之间的一固定传送板、设置于平台一端的至少一胶片盘机构、设置于两侧支架之间的至少一胶片传送压轮机构、设置于所述支架上部且位于支架远离胶片盘机构一端的至少一下压机构;所述胶片传送压轮机构包括设置于任一支架外侧的一下转动电机、连接于所述下转动电机输出轴上且贯穿了下转动电机所在支架的一下转动轴、设置于所述下转动轴上的一下转动轮、设置于固定传送板上的一上固定座、转动于所述上固定座之间的一上转动轮、固定于支架上且正对所述上转动轮与下转动轮之间的一输出道。

6.进一步地,所述上固定座包括设置于所述固定传送板上的一上固定板、分别形成于上固定板两侧且向下延伸的一连接耳、以及贯穿于两连接耳之间的一上转动轴;所述上转动轮被所述上转动轴贯穿,转动于两连接耳之间。

7.进一步地,所述上固定座还包括设置于两连接耳之间的一上转动支座、以及贯穿上固定板且连接于上转动支座的一上固定螺母座;所述上转动轴贯穿上转动支座后,再向外延伸至贯穿两组连接耳;所述上转动轮被所述上转动轴贯穿,转动于所述上转动支座之间。

8.进一步地,输出道整体呈

“┌”

型,其垂直一端固定于所述固定传送板上,其水平一端中部形成有供胶片传输的一传送槽,其水平一端向所述上转动轮与下转动轮之间位置延伸。

9.进一步地,胶片盘机构包括设置于与胶片传送压轮机构同侧支架上的一胶片盘固定板、设置于所述胶片盘固定板远离胶片传送压轮机构一端的一胶片盘转动轴、固定于所述胶片盘转动轴上的一胶片盘;所述胶片盘内形成有供胶片放置的一环形凹槽。

10.进一步地,所述下压机构包括设置于两侧支架之件的一下压固定板、设置于所述下压固定板上且其输出轴贯穿于下压固定板的一下压气缸、连接于所述下压气缸输出杆上的一下压推动件、设置于下压推动件远离胶片传送压轮机构一端的一下压成模条、设置于下压推动件靠近胶片传送压轮机构一端的一下压钻孔柱、固定于所述固定传送板上且位于所述下压成模条下方的一下压成模座。

11.进一步地,所述下压成模座垂直方向的中部形成有与所述下压成模条相匹配的一下压成模槽、以及形成有与所述下压钻孔柱相匹配的一下压钻孔槽,所述下压成模座水平方向的中部形成有与所述传送槽相对应的一成模传送槽;所述成模传送槽分别与所述下压成模槽连通和所述下压钻孔槽连通;所述胶片从所述传送槽传送至成模传送槽内,在所述成模传送槽与所述下压钻孔槽连通的位置被所述下压钻孔柱下压形成供螺丝安装的螺丝孔,开好螺丝孔的胶片在所述成模传送槽与所述下压成模槽连通位置被所述下压成模条下压成型,成型后的胶片从下压成模槽的下端置入后续加工装置中。

12.进一步地,所述胶片盘机构、所述胶片传送压轮机构、以及所述下压机构均为两组。

13.本实用新型的有益效果为:

14.(1)通过在所述平台上设置至少一胶片盘机构、设置于两侧支架之间的至少一胶片传送压轮机构、设置于所述支架上且位于所述胶片传送压轮机构远离胶片盘机构一端的至少一下压机构。胶片在所述胶片盘机构内卷好,一端伸进所述胶片传送压轮机构内,被所述胶片传送压轮机构引导进入下压机构,由下压机构进行下压成模,下压成模后的胶片在下压机构的下压作用力下置入后续加工装置中,使后续工件在装配预装螺丝时能同步让胶片完成对预装螺丝的固定,达到防止工件上的预装螺丝在后续加工中掉落的目的,进一步提高生产工件的效率。通过将所述胶片传送压轮机构设置为包括所设置于任一支架外侧的一下转动电机、连接于所述下转动电机输出轴上且贯穿了下转动电机所在支架的一下转动轴、设置于所述下转动轴上的一下转动轮、设置于固定传送板上的一上固定座、转动于所述上固定座之间的一上转动轮、固定于支架上且正对所述上转动轮与下转动轮之间的一输出道。当胶片从胶片盘机构传送到所述下转动轮时,所述下转动电机启动,使连接于其输出轴上的下转动轴以及设置于下转动轴上的下转动轮朝向下压机构方向同步转动,胶片在下转动轮的转动作用下向输出道方向前进并进入输出道。与此同时,所述上转动轮在胶片前进的带动下同步转动,并在所述上固定座的固定作用下,所述上转动轮限制了胶片的运动行程,达到防止胶片在前进的过程中从上方移位导致无法正常进入输出道,影响下一步的下压成型步骤的目的。

15.(2)通过在所述上固定座内还设置有位于两连接耳之间的一上转动支座、以及贯穿上固定板且连接于上转动支座的一上固定螺母座;所述上转动轴贯穿上转动支座后,再向外延伸至贯穿两组连接耳;所述上转动轮被所诉上转动轴贯穿,转动于所述上转动支座之间,从而实现防止所述上转动轮在转动的过程中转动移位,导致与所述上转动轮同步转动的胶片跟随所述上转动轮移位,导致无法正常进入输出道的目的,进一步提高了所述胶片传送压轮机构的稳定传送可靠度。

16.上述是实用新型技术方案的概述,以下结合附图与具体实施方式,对本实用新型做进一步说明。

附图说明

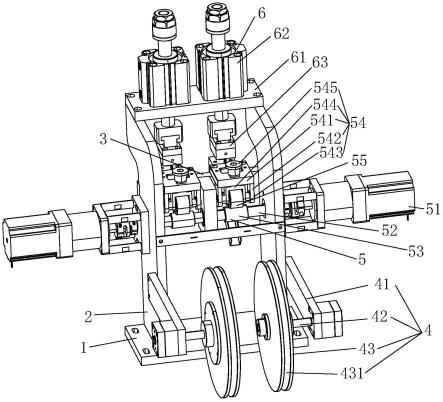

17.图1为本实用新型的结构示意图;

18.图2为本实用新型部分零件爆炸后的示意图;

19.图3为本实用新型的背面结构图;

20.图4为本实用新型的侧面剖视图;

21.图中:1、平台;2、支架;3、固定传送板;4、胶片盘机构; 41、胶片盘固定板;42、胶片盘转动轴;43、胶片盘;431、环形凹槽;5、胶片传送压轮机构;51、下转动电机;52、下转动轴;53、下转动轮;54、上固定座;541、上固定板;542、连接耳;543、上转动轴;544、上转动支座;545、固定螺母座;55、上转动轮;56、输出道;561、传送槽;6、下压机构;61、下压固定板;62、下压气缸;63、下压推动件;64、下压成模条;65、下压钻孔柱;66、下压成模座;661、下压成模槽;662、下压钻孔槽;663、成模传送槽。

具体实施方式

22.为更进一步阐述本实用新型为达到预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本实用新型的具体实施方式详细说明。

23.请参照图1至图4,本实用新型实施例提供一种胶片自动上料装置,其特征在于:包括一平台1、分别设置于平台1两侧的一支架2、设置于两侧支架2之间的一固定传送板3、设置于平台1一端的至少一胶片盘机构4、设置于两侧支架2之间的至少一胶片传送压轮机构 5、设置于所述支架2上部且位于支架2远离胶片盘机构4一端的至少一下压机构6;所述胶片传送压轮机构5包括设置于任一支架2外侧的一下转动电机51、连接于所述下转动电机51输出轴上且贯穿了下转动电机51所在支架2的一下转动轴52、设置于所述下转动轴52 上的一下转动轮53、设置于固定传送板3上的一上固定座54、转动于所述上固定座54之间的一上转动轮55、固定于支架2上且正对所述上转动轮55与下转动轮53之间的一输出道56。

24.当本装置运作时,胶片在所述胶片盘机构4内卷好,一端伸进所述胶片传送压轮机构5内,被所述胶片传送压轮机构5引导进入下压机构6,由下压机构6进行下压成模,下压成模后的胶片在下压机构 6的下压作用力下置入后续加工装置中,使后续工件在装配预装螺丝时能同步让胶片完成对预装螺丝的固定,达到防止工件上的预装螺丝在后续加工中掉落的目的,进一步提高生产工件的效率。

25.当胶片从胶片盘机构4传送到所述下转动轮53时,所述下转动电机51启动,使连接于其输出轴上的下转动轴52以及设置于下转动轴52上的下转动轮52朝向下压机构6方向同步转动,胶片在下转动轮53的转动作用下向输出道方向前进并进入输出道56。与此同时,所述上转动轮55在胶片前进的带动下同步转动,并在所述上固定座 54的固定作用下,所述上转动轮55限制了胶片的运动行程,达到防止胶片在前进的过程中从上方移位导致无法正常进入输出道56,影响下一步的下压成型步骤的目的。

26.优选的,所述下转动电机51为步进电机。

27.对于所述上转动轮55在所述上固定座54中转动的具体方式,如图1至图2所示,所述上固定座54包括设置于所述固定传送板3上的一上固定板541、分别形成于上固定板541两侧且向下延伸的一连接耳542、以及贯穿于两连接耳542之间的一上转动轴543;所述上转动轮55被所述上转动轴543贯穿,转动于两连接耳542之间。

28.所述上固定板541用于将所述上固定座54固定于所述固定传送板3上,保证设置在所述上固定板541的连接耳542上的上转动轮 55保持稳定转动,以防止胶片在下转动轮53带动前进时,会从上方移位进而无法正常进入所述输出道56中。通过在上固定板541两侧分别形成向下延伸的一连接耳542,所述上转动轴543贯穿于两连接耳542之间,从而保证所述上转动轴543在转动的过程中不会发生纵向移动,进而无法完成限制胶片活动行程的目的。

29.为了更好地让上转动轮55限制胶片的活动行程,如图1至图2 所示,所述上固定座54还包括设置于两连接耳542之间的一上转动支座544、以及贯穿上固定板541且连接于上转动支座544的一上固定螺母座545;所述上转动轴543贯穿上转动支座544后,再向外延伸至贯穿两组连接耳542,所述上转动轮55被所述上转动轴543贯穿,转动于所述上转动支座544之间,从而实现上转动轮55被所述上转动支座544固定于所述下转动轮53上方,完成对胶片的行程限制。通过在所述上固定座54上设置贯穿上固定板541且连接于上转动支座544的一上固定螺母座545,所述上转动支座544被该上固定螺母座545固定于上固定座54上,从而实现防止所述上转动轮55在转动的过程中转动移位,导致与所述上转动轮55同步转动的胶片跟随所述上转动轮55移位,导致无法正常进入输出道56的目的,进一步提高了所述胶片传送压轮机构5的稳定传送可靠度。

30.对于所述输出道56的具体结构,如图2所示,输出道56整体呈

“┌”

型,其垂直一端固定于所述固定传送板3上,其水平一端中部形成有供胶片传输的一传送槽561,其水平一端向所述上转动轮55 与下转动轮53之间位置延伸。其垂直一端固定于所述固定传送板3 上,从而保证所述输出道56的稳固度。其水平一端中部形成有供胶片传输的一传送槽561,所述胶片在下转动轮53的带动下进入到传送槽561中,被传送槽561限制水平方向的行程,径直从传送槽561 靠近下转动轮53的一端被下转动轮53的推动作用力下进入到所述下压机构6中,以完成下压成模的步骤。其水平一端向所述上转动轮 55与下转动轮53之间位置延伸,利于本胶片传送压轮机构5各配件的配合度,使胶片在下转动轮53的带动下可直接进入所述传送槽561 中,实现准确对接,提高本胶片传送压轮机构5的传送效率。

31.对于所述胶片盘机构4储存并输送胶片的具体方式,如图1至图 2所示,胶片盘机构4包括设置于与胶片传送压轮机构5同侧支架上的一胶片盘固定板41、设置于所述胶片盘固定板41远离胶片传送压轮机构5一端的一胶片盘转动轴42、固定于所述胶片盘转动轴42上的一胶片盘43;所述胶片盘43内形成有供胶片放置的一环形凹槽431。所述胶片被胶片盘43内的环形凹槽431收纳,当需要使用本装置时,只需使用人员将胶片在环形凹槽431外露的一端放入所述下转动轮 53内,所述下转动轮53在下转动电机51的带动下转动并带动胶片进入到所述输出道56中,与此同时,所述胶片盘43在胶片被带动的作用力下,以所述胶片盘转动轴42为轴心向所述下转动轮53方向转动,使胶片持续进入到下转动轮53中,完成对胶片的储存并输送。

32.对于所述下压机构6对胶片下压成模的具体运作方式,如图3至图4所示,所述下压机构6包括设置于两侧支架2之件的一下压固定板61、设置于所述下压固定板61上且其输出轴贯穿于下压固定板61 的一下压气缸62、连接于所述下压气缸62输出杆上的一下压推动件 63、设置于下压推动件63远离胶片传送压轮机构5一端的一下压成模条64、设置于下压推动件63靠近胶片传送压轮机构5一端的一下压钻孔柱65、固定于所述固定传送板3上且位于所述下压成模条64 下方的一下压成模座66。

33.当胶片从所述输出道56的传送槽561传送到所述下压成模座66 上时,所述下压气缸62启动,带动连接于其上的下压推动件63以及连接于所述下压推动件63上的下压成模条64和下压钻孔柱65同步向下压制,所述下压成模条64和所述下压钻孔柱65在下压过程中进入所述下压成模座66内,所述所述下压钻孔柱65向在下压成模座66内传送的胶片下压,使胶片被压制出供工件预装螺丝所贯穿的一螺丝孔,所述下压气缸62带动连接于其上的下压推动件63以及连接于所述下压推动件63上的下压成模条64和下压钻孔柱65同步向上回缩,开好螺丝孔的胶片在所述下转动轮52的带动下继续在下压成模座66内前进,所述下压气缸62再次启动带动连接于其上的下压推动件63以及连接于所述下压推动件63上的下压成模条64和下压钻孔柱65同步向下压制,此时开好螺丝孔的胶片传送至所述下压成模条64的下方,所述下压成模条64在所述下压气缸62的下压带动下,将开好螺丝孔的胶片下压,使胶片形成工件所需的对应形状,并在所述下压成模条64的下压作用力下,下落至置入后续加工装置中,完成对胶片的下压成型步骤。

34.对于所述下压成模条64和所述下压钻孔柱65的具体运作方式,如图3至图4所示,所述下压成模座66垂直方向的中部形成有与所述下压成模条64相匹配的一下压成模槽661、以及形成有与所述下压钻孔柱65相匹配的一下压钻孔槽662,所述下压成模座66水平方向的中部形成有与所述传送槽561相对应的一成模传送槽663;所述成模传送槽663分别与所述下压成模槽661连通和所述下压钻孔槽 662连通;所述胶片从所述输出道56的传送槽561传送至成模传送槽663内,在所述成模传送槽663与所述下压钻孔槽662连通的位置被所述下压钻孔柱65下压形成供螺丝安装的螺丝孔,开好螺丝孔的胶片在所述成模传送槽663与所述下压成模槽661连通位置被所述下压成模条64下压成型,成型后的胶片从下压成模槽661的下端置入后续加工装置中。

35.优选的,所述胶片盘机构4、所述胶片传送压轮机构5、以及所述下压机构6均为两组。其任一组都可单独运行,也可两组同时运行,以满足不同工件上不同预装螺丝数量的要求,使本装置更具有实用性,可使用的范围更广。

36.在此需要说明的是,本实用新型公开的胶片自动上料装置,是对具体结构进行改进,而对于具体的控制方式,并不是本实用新型的创新点。对于本实用新型中涉及到的步进电机、转动轮、螺母座及其他部件,可以为通用标准件或本领域技术人员知晓的部件,其结构、原理及控制方式均为本领域技术人员通过技术手册得知或通过常规实验方法获知。

37.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故采用与本实用新型上述实施例相同或近似的技术特征,而得到的其他结构,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1