一种全自动的圆筒包装的底盖安装装置的制作方法

1.本实用新型涉及包装机技术领域,特别涉及一种全自动的圆筒包装的底盖安装装置。

背景技术:

2.在科技突飞猛进的时代,市场竞争也越发激烈,企业为了在竞争中胜出并不断壮大,企业需不断的提高生产效率、产品质量,降低成本投入,减少用工人员。

3.市面上食品采用的外包装多为塑料包装材料,制成丰富多样的各色形状包装容器,其中以圆柱状的包装容器在同等外表面积用材下能实现容量的最大化,且具有较好的耐压性能,其物美价廉,应用范围广。在利用片材制成的塑料圆筒加工过程后,需要在制成的圆筒一端处设置底盖以使其形成具有容腔的包装容器。

4.现有的圆筒包装从成型机到焊底机构之间通过传送带和人工进行传送,同时还需要增加一组人工进行底盖的输送和放置,长时间工作存在效率慢、生产成本高、安全性低等问题,无法实现自动化高速生产。

技术实现要素:

5.本实用新型所要解决的技术问题在于,提供一种全自动的圆筒包装的底盖安装装置。

6.为达到上述目的,本实用新型公开了一种全自动的圆筒包装的底盖安装装置,包括回转输送装置、圆筒包装输入机构、底盖输入机构、焊底机构、顶罐机构、圆筒包装输出机构,所述回转输送装置上设置有若干用于支撑圆筒包装的承接装置。

7.所述圆筒包装输入机构将待安装底盖的圆筒包装放置于所述承接装置上,通过所述回转输送装置向前输送至所述底盖输入机构、所述焊底机构,所述底盖输入机构将底盖放置于圆筒包装上的上开口处,所述焊底机构使底盖与圆筒包装固接,所述圆筒包装输出机构夹持输出所述承接装置上完成加工的圆筒包装。

8.所述承接装置包括焊盘,所述焊盘固定设置于所述回转输送装置的活动板上,所述圆筒包装套设于所述焊盘上。

9.所述顶罐机构包括顶罐活动板、第一顶板、第二顶板,所述顶罐活动板活动设置于所述回转输送装置的下方,所述第一顶板、所述第二顶板以所述焊盘为中心相对设置于所述焊盘的下方,所述第一顶板、所述第二顶板倾斜设置,所述第一顶板、所述第二顶板的底面分别与所述顶罐活动板固定连接,所述顶罐活动板通过顶罐驱动气缸驱动纵向直线运动,带动所述第一顶板、所述第二顶板向上倾斜顶出套设于所述焊盘上的圆筒包装,便于所述圆筒包装输出机构夹取。

10.进一步的,所述圆筒包装输入机构包括输入支撑架、翻转驱动装置、圆筒包装夹取装置、翻转板,所述输入支撑架设置于所述回转输送装置的外侧,所述翻转板翻转设置于所述输入支撑架内,所述圆筒包装夹取装置设置于所述翻转板上,所述翻转驱动装置驱动所

述翻转板翻转,同时带动所述圆筒包装夹取装置以所述输入支撑架为中心做翻转运动,将外部待加工的圆筒包装夹取放置于所述承接装置上。

11.更近一步的,所述圆筒包装夹取装置包括夹取支撑板、支撑板升降驱动装置、若干夹取模块,所述夹取支撑板与所述翻转板上下并列设置,所述若干夹取模块沿所述回转输送装置的长度方向依次间隔设置于夹取支撑板的底面,所述支撑板升降驱动装置驱动所述夹取支撑板在所述翻转板的下方做升降运动。

12.所述夹取模块包括导向筒座、夹取驱动装置、锥套、若干夹取片、复位弹力带,所述夹取驱动装置固定设置于所述夹取支撑板上,所述导向筒座与所述夹取驱动装置固定连接,所述锥套设置于所述导向筒座内,所述夹取驱动装置驱动所述锥套在所述导向筒座座内做升降运动;

13.所述若干夹取片周向阵列设置于所述导向筒座的外周,所述导向筒座的外周穿设有与所述若干夹取片相对应的若干伸缩导向块,所述伸缩导向块的一侧与所述锥套的外周接触设置,所述伸缩导向块的另一侧与所述夹取片固定连接,所述导向块与所述锥套接触的一侧呈斜面设置;

14.所述复位弹力带周向穿设于所述若干伸缩导向块上,所述导向筒座的外周设置有容置所述复位弹力带的环形凹槽。

15.更近一步的,所述圆筒包装输入机构与所述底盖输入机构之间设置有压罐装置,所述压罐装置包括压罐支撑机架、压罐升降驱动装置、压板、加热板,所述,所述压罐支撑机架设置于所述回转输送装置的外侧,所述压板活动设置于所述压罐支撑机架上,所述压板与所述焊盘上下相对,所述加热板设置于所述压板的底部,所述压罐升降驱动装置驱动所述加热板接近/远离所述焊盘的顶面。

16.更近一步的,所述底盖输入机构包括底盖输送装置、底盖放置装置,所述底盖输送装置将底盖输送至所述底盖放置装置上,通过所述底盖放置装置将底盖放置于所述焊盘的顶面上。

17.所述底盖输送装置包括底盖移送装置、底盖输送机,所述底盖输送机设置于所述回转输送装置的外侧,所述底盖移送装置活动设置于所述底盖输送机的末端处和所述底盖放置装置的上方,所述底盖移送装置和所述底盖输送机之间设置有导向模块。

18.更近一步的,所述底盖移送装置包括底盖移送支撑框架、第一吸取装置、第二吸取装置、吸取支撑板,所述底盖移送支撑框架固定设置于所述底盖输送机末端的上部,所述吸取支撑板沿回转输送装置的长度方向竖直于所述底盖移送支撑框架内,所述第一吸取装置、第二吸取装置沿所述吸取支撑板的长度方向对称设置于吸取支撑板上。

19.所述第一吸取装置包括吸取升降驱动气缸、吸盘,所述吸盘设置于所述吸取支撑板的底部,所述吸取升降驱动所述吸盘升降运动。

20.所述第二吸取装置的整体结构与所述第一吸取装置一致。

21.更近一步的,所述导向模块包括限位承接平板、导向转轴、一对限位叉。

22.所述限位承接平板固定设置于所述底盖输送机的末端处,所述限位承接平板上设置有第一限位挡板、第二限位挡板,所述第一限位挡板、所述第二限位挡板间隔设置,所述第一限位挡板和所述限位承接板内一纵向侧面之间形成第一底盖暂存位,所述第二限位挡板和所述限位承接板内另一纵向内侧面之间形成第二底盖暂存位。

23.所述导向转轴转动设置于所述限位承接平板和所述底盖输送机的末端之间。

24.所述一对限位叉分别设置于所述导向转轴和所述第一底盖暂存位、所述第二底盖暂存位之间,所述限位叉通过气缸驱动垂直伸缩运动,使底盖间隔向前输送至所述第一底盖暂存位、所述第二底盖暂存位内。

25.所述吸取支撑板通过伸缩驱动装置驱动其在所述底盖移送支撑框架内纵向运动,同步带动所述第一吸取装置、第二吸取装置往复设置于所述第一底盖暂存位、所述第二底盖暂存位上和所述底盖放置装置上。

26.更近一步的,所述底盖放置装置和所述焊底机构之间设置有压盖装置,通过所述压盖装置使底盖与圆筒包装接触设置。

27.更近一步的,所述焊底机构包括焊接支撑架、若干焊头、若干焊头升降驱动装置、若干焊头连接支撑架,所述焊接支撑架设置于所述回转输送装置的一侧上,所述若干焊头连接支撑架分别沿所述回转输送装置的长度方向间隔排列设置于所述焊接支撑架内,所述若干焊头分别设置于所述焊头连接支撑架的底部,所述焊头与设置于所述回转输送装置上的所述焊盘上下相对,所述焊头升降驱动装置驱动所述焊头接近/远离所述焊盘的顶面。

28.更进一步的,所述第一顶板、所述第二顶板呈一高一低设置,所述第一顶板为更低一侧且与所述圆筒包装输出机构相邻。

29.所述圆筒包装输出机构的整体结构与所述圆筒包装输入机构一致,所述圆筒包装输出机构的外侧还设置有退料传送装置;

30.所述退料传送装置包括若干退料拨动装置、退料支撑板、若干条形挡板,所述退料支撑板与所述圆筒包装输出机构上下相对,所述若干条形挡板沿所述回转输送装置的长度方向间隔设置于所述退料支撑板上,相邻的两条所述条形挡板之间形成容置圆筒包装的圆筒包装容置通道,所述退料拨动装置设置于所述退料支撑板的底部,且与所述圆筒包装容置通道上下相对;

31.所述拨动装置包括拨动驱动气缸、拨动片,所述拨动片设置于所述容置通道内,所述拨动片与所述回转输送装置相近,所述拨动驱动气缸驱动所述拨动片沿所述容置通道直线运动。

32.相比于现有技术,本实用新型的有益效果在于:实现全自动的圆筒包装和底盖的输入、焊接及将完成加工的圆筒包装输出,具有成品质量稳定、生产效率高、降低生产成本、提高生产自动化率的优点。整体结构上紧凑便于后期维护,长时间工作下结构稳定。

附图说明

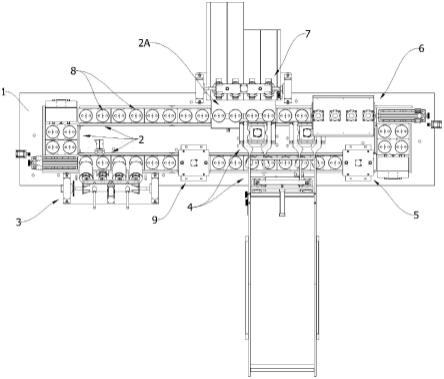

33.图1为本实用新型整体结构俯视图;

34.图2为本实用新型整体结构立体示意图;

35.图3为本实用新型实施例圆筒包装输入机构的整体结构示意图;

36.图4为本实用新型实施例夹取装置的剖面示意图;

37.图5为本实用新型实施例压罐装置的整体结构立体示意图;

38.图6为本实用新型实施例圆筒包装套设于焊盘上的连接状态图;

39.图7为本实用新型实施例底盖输入机构的俯视图;

40.图8为本实用新型实施例底盖输送装置的整体结构立体示意图;

41.图9为本实用新型实施例整体结构另一视角立体示意图;

42.图10为本实用新型实施例顶罐机构设置于机架上的立体示意图;

43.图11为本实用新型实施例顶罐机构设置于机架上的侧视图;

44.图12为本实用新型实施例退料传送装置的立体示意图。

具体实施方式

45.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合图1-图12 的附图对本实用新型作进一步地详细描述。

46.参照图1、图2所示,一种全自动的圆筒包装的底盖安装装置,包括支撑机架1、回转输送装置2、圆筒包装输入机构3、底盖输入机构4、压盖装置5、焊底机构6、圆筒包装输出机构7,回转输送装置2上设置有若干用于支撑圆筒包装的承接装置8,回转输送装置2设置于支撑机架1上,圆筒包装输入机构3、底盖输入机构4、压盖装置5、焊底机构6、圆筒包装输出机构7分别沿圆筒包装的输送方向设置于回转输送装置2的外侧。

47.圆筒包装输入机构3将待安装底盖的圆筒包装放置于承接装置8上,通过回转输送装置2向前输送至底盖输入机构4、压盖装置5、焊底机构6,底盖输入机构4将底盖放置于圆筒包装上,通过压盖装置5使底盖与圆筒包装接触设置,通过焊底机构6使底盖固接于圆筒包装上,最后通过圆筒包装输出机构7 使圆筒包装远离承接装置8进行收集。

48.本实施例回转输送装置2为环形平面输送机。

49.参照图2、图3所示,承接装置8包括支撑立杆81、焊盘82,支撑立杆81 垂直设置于回转输送装置2上,支撑立杆81的底端与回转输送装置2上的活动板固接,焊盘82的底部与支撑立杆81的顶端固接。

50.优选的,焊盘82的外周呈一锥形,可防止圆筒包装脱离焊盘82。

51.圆筒包装输入机构3包括输入支撑架31、翻转驱动装置32、圆筒包装夹取装置33,输入支撑架31固接于支撑机架1的顶面上,圆筒包装夹取装置33活动设置于输入支撑架31上,翻转驱动装置32驱动圆筒包装夹取装置33以输入支撑架31为中心做翻转运动,将外部待加工的圆筒包装夹取放置于承接装置8 上。

52.翻转驱动装置32包括翻转板321、翻转传动模块322,翻转板321沿回转输送装置2的长度方向设置于输入支撑架31上,圆筒包装夹取装置33设置于翻转板321上,翻转传动模块322驱动翻转板321翻转。

53.翻转板321的两侧设置有第一翻转连接轴321-1、第二翻转连接轴321-2,第一翻转连接轴321-1、第二翻转连轴321-2与输入支撑架31内的两侧壁之间通过轴承座相互连接。

54.翻转传动模块322包括主动齿轮322-1、从动齿轮322-2、伺服电机322-3,伺服电机322-3固接于输入支撑架31上,主动齿轮322-1固接于伺服电机322-3 的动力轴上,从动齿轮322-2偏心固接于第一翻转连接轴321-1的外周,从动齿轮322-2与主动齿轮322-1啮合。

55.圆筒包装夹取装置33包括夹取支撑板331、支撑板升降驱动装置332、若干夹取模块333,支撑板升降驱动装置332固接于翻转板321的顶面,夹取支撑板 331与翻转板321上下并列设置,夹取支撑板331的顶面与支撑板升降驱动装置 332的活动杆固接,若干夹取模

块333沿回转输送装置2的长度方向依次间隔设置于夹取支撑板331的底面。

56.若干夹取模块之间的间距距离等于若干承接装置相对应。

57.本实施例支撑板升降驱动装置332为单杆气缸。

58.再结合图4所示,夹取模块333包括导向筒座333-1、夹取驱动装置333-2、锥套333-3、若干夹取片333-4、复位弹力带。本实施例夹取驱动装置333-2为单杆气缸。

59.夹取驱动装置333-2固接于夹取支撑板331的底面,导向筒座333-1的顶部与夹取驱动装置333-2固接。

60.锥套333-3活动设置于导向筒座333-1内,锥套333-3与夹取驱动装置333-2 的活动杆固接。锥套333-3直径更小的一端朝下设置。

61.若干夹取片333-4周向阵列设置于导向筒座333-1的外周,夹取片333-4与锥套333-3之间设置有伸缩导向块333-5,伸缩导向块333-5的一侧与夹取片333-4 的内侧面固接,伸缩导向块333-5的另一侧穿过导向筒座333-1与锥套333-3的外周接触设置。

62.伸缩导向块333-5上设置有使复位弹力带穿过的通孔333-51,复位弹力带周向穿设于通孔333-51上。导向筒座333-1外周的下部设置有容置复位弹力带的环形凹槽333-11。通过设置环形凹槽333-11保证伸缩导向块333-5完整复位,伸缩导向块333-5的另一侧与锥套333-3直径更小一端的外周接触。

63.优选的,伸缩导向块333-5的另一侧呈与锥套333-3外周相对应的斜面。

64.本实施例若干夹取片333-4的数量为三片,夹取片333-4的外轮廓呈一与圆筒包装外轮廓贴合的弧形。

65.输入支撑架31内设置有用于传送待加工圆筒包装的输送机(图中未示出),输送机与若干夹取模块333上下相对。

66.工作时,伺服电机322-3驱动翻转板321做左右翻转动作,使夹取模块333 设置于输送机的上方/承接装置8的上方。

67.当夹取模块333垂直处于输送机的上方时,支撑板升降驱动装置332驱动夹取模块333向下动作,若干夹取片333-4设置于输送机上的圆筒包装内。夹取驱动装置333-2驱动锥套333-3向下动作,同时带动伸缩导向块333-5的另一侧与锥套333-3直径更大一端的外周接触,使夹取片333-4向外伸出,夹取片333-4 的外侧面与圆筒包装的内侧壁接触设置从而夹持圆筒包装,随后支撑板升降驱动装置332复位。复位弹力带受伸缩导向块333-5伸出运动的横向作用力向外弹性伸张。

68.伺服电机322-3驱动翻转板321向焊盘82方向翻转,使圆筒包装倾斜设置于承接装置8的上方。随后支撑板升降驱动装置332驱动夹取装置向下动作,使圆筒包装下部开口处与焊盘82接触设置,同时,夹取驱动装置333-2驱动锥套 333-3向上动作,复位弹力带失去横向作用力在弹性作用下向内弹性收缩至环形凹槽333-11,复位弹力带在弹性收缩的过程中,使伸缩导向块333-5带动夹取片 333-4向内收缩复位,若干夹取片333-4远离圆筒包装的内周,圆筒包装倾斜套入焊盘82上,此时伸缩导向块333-5与的另一侧与锥套333-3直径更小一端的外周接触,等待下次夹取动作。

69.巧妙应用锥套333-3的外轮廓特征和复位弹力带的弹性作用,简化夹取片 333-4的伸缩结构保证工作稳定性的同时便于后期维护。

70.参照图1、图5、图6所示,圆筒包装输入机构3与底盖输入机构4之间设置有压罐装

置9。

71.压罐装置9包括压罐支撑机架91、压罐升降驱动装置92、压板93、加热板 94,压罐支撑机架91固接于支撑机架1上,压罐升降驱动装置92固接于压罐支撑机架91的顶面,压板93沿回转输送装置2的长度方向设置于压罐支撑机架 91内,压板93与回转输送装置2上的承接装置8上下相对,压板93的顶部与压罐升降驱动装置92固接,加热板94固接于压板93的底面。

72.加热板94内穿设有若干加热棒,加热棒与加热板94的连接结构为现有技术,此处不再阐述。

73.优选的,压罐驱动装置为单杆气缸。

74.工作时,压罐升降驱动装置92驱动加热板94向下动作至焊盘82的顶面,向下动作的过程中圆筒包装10的上边沿在加热板的作用下逐渐向内翻折形成翻边10-1与焊盘82的顶面接触设置。翻边10-1的形成有利于圆筒包装和底盖在焊底机构6时的焊接作业。

75.参照图7所示,底盖输入机构4包括底盖输送装置41、底盖放置装置42,底盖输送装置41设置于支撑机架1的外侧,底盖放置装置42设置于底盖输送装置41的末端,且与回转输送装置2上的承接装置8上下相对。

76.底盖输送装置41包括底盖移送装置411、底盖输送机412,底盖输送机412 纵向设置于回转输送装置2的外侧,底盖移送装置411设置于底盖输送机412 的末端,底盖输送机412将底盖向底盖移送装置411处输送,通过底盖移送装置 411将底盖带离底盖输送机412至底盖放置装置42的上方,底盖放置装置42承接自底盖移送装置411输出的底盖并放置于焊盘82上。

77.本实施例输送机为平面带输送机。

78.底盖移送装置411包括底盖移送支架411-1、第一吸取装置411-2、第二吸取装置411-3、吸取支撑板411-4。

79.底盖移送支架411-1固接于底盖输送机412末端的上方。

80.再结合图8所示,底盖输送机412的末端设置有导向模块413,导向模块413 包括限位承接板413-1、导向转轴413-2、一对限位叉413-3,导向转轴413-2转动设置于输送机的输送带末端,导向转轴413-2与回转输送装置2的输送带平齐,限位承接板413-1设置于导向转轴413-2的外侧,限位承接板413-1的两侧与底盖移送支架411-1内的两侧固接。

81.导向转轴413-2通过伺服电机322-3等常见用于驱动旋转的驱动装置驱动转动。

82.限位承接板413-1的外轮廓呈一u形,限位承接板413-1的开口处朝向底盖输送机412,限位承接板413-1的顶面与底盖输送机412的输送带顶面平齐。

83.限位承接板413-1的顶面设置有第一限位挡板413-11、第二限位挡板413-12,第一限位挡板413-11、第二限位挡板413-12间隔设置。第一限位挡板413-11和限位承接板413-1的一内侧面之间形成第一底盖暂存位413-a,第二限位挡板 413-12和限位承接板413-1的另一内侧面之间形成第二底盖暂存位413-b。

84.一对限位叉413-3分别设置于导向转轴413-2和第一底盖暂存位413-a、第二底盖暂存位413-b之间,限位叉413-3通过气缸驱动垂直伸缩运动,使底盖间隔向前输送至第一底盖暂存位413-a、第二底盖暂存位413-b内。

85.吸取支撑板411-4沿回转输送装置2的长度方向固接于底盖移送支架411-1 内

的上部,第一吸取装置411-2、第二吸取装置411-3沿吸取支撑板411-4的长度方向对称设置于吸取支撑板411-4上。

86.第一吸取装置411-2包括吸取升降驱动气缸411-21、吸盘411-22,吸取升降驱动气缸411-21固接于吸取支撑板411-4上,吸盘411-22设置于吸取支撑板411-4 的底部吸盘411-22的顶部与吸取升降驱动气缸411-21的活动杆固接。吸盘411-22 通过管道连接外部空气发生器。

87.本实施例第二吸取装置411-3的整体结构与第一吸取装置411-2一致,此处不再阐述。

88.本实施例底盖放置装置42的整体结构与现有技术文件(中国专利公开号为 cn 113184248)的放盖装置一致,此处不再阐述。

89.工作时,通过人工/机械手将底盖放置于底盖输送机412表面的长度方向两侧,底盖输送机412带动底盖向前输送至导向转轴413-2处,通过导向转轴413-2 向前输送至第一底盖暂存位413-a、第二底盖暂存位413-b内,同时在限位叉 413-3的作用下使底盖间隔输入。

90.当底盖设置于第一底盖暂存位413-a内时,吸取支撑板411-4通过伸气缸驱动,带动第一吸取装置411-2、第二吸取装置411-3在第一底盖暂存位413-a、第二底盖暂存位413-b的上方和底盖放置装置42的上方之间纵向往复运动,吸取升降驱动气缸411-21驱动吸盘411-22向下动作吸取底盖,随后吸取升降驱动气缸411-21复位,通过伸缩气缸移动至底盖放置装置42的上方,吸取升降驱动气缸411-21驱动吸盘411-22向下动作,同时吸盘411-22通入正压空气将底盖放置于底盖放置装置42上。

91.通过底盖放置装置42将底盖放置于焊盘82上,从而完成底盖的全自动移送、放置,提高生产自动化率、生产效率、节约生产成本。

92.参照图9所示,压盖装置5与压罐装置9的区别在于,压盖装置5不包括加热板94,其余的结构与压罐装置9一致,此处不再阐述。

93.工作时,通过压盖装置5保证盖体内的顶部与焊盘82的顶面,进一步保证后续焊接时,底盖与圆筒包装的焊接效果。

94.焊底机构6包括焊接支撑架61、若干焊头62、若干焊头升降驱动装置63、若干焊头连接支撑架64。

95.焊接支撑架61固接于支撑机架1的顶面,若干焊头升降驱动装置63分别沿回转输送装置2的长度方向间隔排列固接于焊接支撑架61上,若干焊头连接支撑架64分别沿回转输送装置2的长度方向间隔排列设置于焊接支撑架61内,若干焊头连接支撑架64的顶部分别与若干焊头升降驱动装置63的活动杆固接,若干焊头62分别固接于若干焊头连接支撑架64的底部,焊头62与设置于回转输送装置2上的焊盘82上下相对。

96.本实施例焊头62为超声波焊接头。

97.工作时,当回转输送装置2带动焊盘82设置于焊头62下方时,焊头升降驱动装置63驱动焊头62向下动作至底盖的顶面,使将底盖焊接于圆筒包装的翻边 10-1上。

98.参照图1、图10所示,本实施例圆筒包装输出机构7的整体结构及作用与圆筒包装输入机构3一致,此处不再阐述。圆筒包装输出机构7与圆筒包装输入机构3的区别在于夹取位置不同,由于底盖固接与圆筒包装上,圆筒包装输出机构7的夹取片333-4无法伸入圆筒

包装内夹取,只能夹取圆筒包装的外周。

99.回转输送装置2长度方向一侧的上方设置有与圆筒包装输出机构7相对应的顶罐机构2a,通过顶罐机构2a倾斜顶起套设于焊盘82上的圆筒包装,便于圆筒包装输出机构7倾斜夹取。

100.再结合图11所示,顶罐机构2a包括顶罐支撑架2a1、顶罐活动板2a2、第一顶板2a3、第二顶板2a4、顶罐驱动气缸2a5,顶罐支撑架2a1固接于机架的底部,顶罐活动板2a2活动设置于顶罐支撑架2a1内,顶罐驱动气缸2a5固接于顶罐支撑架2a1的底部,顶罐驱动气缸2a5驱动顶罐活动板2a2在顶罐支撑架2a1内垂直运动。

101.第一顶板2a3、第二顶板2a4以回转输送装置2上的承接装置8为中心前后设置于回转输送装置2上,第一顶板2a3与圆筒包装输出机构7相邻。

102.第一顶板2a3、第二顶板2a4分别倾斜设置,第一顶板2a3、第二顶板2a4 分别向圆筒包装输出机构7倾斜,第一顶板2a3、第二顶板2a4呈一高一低设置,第二顶板2a4为更高的一侧。

103.第一顶板2a3的底面设置有一对条形连接板2a3-1,条形连接板2a3-1表面的下部设置有条形孔2a3-11、定位孔2a3-12。

104.顶罐活动板2a2的对角处分别设置有立板2a2-1,立板2a2-1表面的上部设置有与条形孔2a3-11、定位孔2a3-12相连通的若干连接孔2a2-11,若干连接孔 2a2-11沿条形支撑板的竖直方向间隔设置。

105.优选的,条形孔2a3-11的直径大于连接孔2a2-11的直径。

106.本实施例第二顶板2a4与顶罐活动板2a2的连接结构与第一顶板2a3一致,此处不再阐述。

107.工作时,定位孔2a3-12、条形槽分别与连接孔2a2-11通过螺栓相互连接,第一顶板2a3以定位孔2a3-12为中心摆动,由于条形孔2a3-11的直径大于连接孔2a2-11从而实现对第一顶板2a3的倾斜角度调节,适应不同高度的圆筒包装。

108.顶罐驱动气缸2a5驱动顶罐活动板2a2向上动作,带动第一顶板2a3、第二顶板2a4同时向上运动,随着顶罐活动板2a2的向上动作,第二顶板2a4首先与圆筒包装底端的一侧接触设置,随后第一顶板2a3与圆筒包装底端的另一侧,使圆筒包装呈向圆筒包装输出机构方向倾斜的状态向上运动,有利于圆筒包装输出机构的夹取。

109.顶罐机构可适应同等直径不同高度的圆筒包装,提高兼容性和使用便捷性,整体结构简单,生产成本低、占地小。

110.参照图9、图12所示,圆筒包装输出机构7的外侧设置有退料传送装置71,退料传送装置71包括退料拨动装置711、退料支撑板712、若干条形挡板713,退料支撑板712的前侧固接于支撑机架1的顶面,并与圆筒包装输出机构7上下相对,若干条形挡板713沿回转输送装置2的长度方向间隔设置于退料支撑板 712上,相邻的两条条形挡板713之间形成容置圆筒包装的圆筒包装容置通道714,通过退料拨动装置711拨动圆筒包装容置通道714内的圆筒包装移动,远离回转输送装置2。

111.退料拨动装置711包括拨动驱动气缸711-1、若干拨动片711-2,圆筒包装容置通道714内的表面首端设置有方形通孔714-1。本实施例拨动片711-2的外轮廓呈与圆筒包装外轮廓相对应的弧形。

112.拨动驱动气缸711-1固接于退料支撑板712的底部,拨动片711-2设置于方形通孔714-1的上方,若干拨动片711-2与拨动驱动气缸711-1之间设置有连接板711-2-1,连接板711-2-1的上部固接于拨动片711-2上,连接板711-2-1的下部穿过方形通孔714-1与拨动驱动气缸711-1的活动杆固接。

113.工作时,当圆筒包装输出机构7将完成加工的圆筒包装放置于圆筒包装容置通道714内后,拨动驱动气缸711-1的活动杆收缩驱动若干拨动片711-2同步向后运动,从而带动圆筒包装容置通道714内的圆筒包装远离回转输送装置2,便于下一圆筒包装放置于圆筒包装容置通道714内。

114.通过圆筒包装输出机构7和退料传送装置71实现将完成加工的圆筒包装的自动带离承接,无须人工干预,减少生产成本提高工作效率。圆筒包装输出机构7的整体结构便于后期维护,长时间工作效果稳定。

115.当然上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型主要技术方案的精神实质所做的修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1