一种适用于复合材料液体成型制件的模具的制作方法

1.本实用新型属于航空航天复合材料液体成型用装置技术领域,具体提供了一种适用于复合材料液体成型制件的模具。

背景技术:

2.复合材料的成型模具的结构比较复杂,往往需要加压设备来压制成型。另外,成型制件受到上下左右的压力,通过导入树脂成型。因为模具中操作空间有限,如何能保障制件周围受到很好的压紧,满足尺寸的要求是成型模具亟待解决的问题。

3.传统复合材料成型模具具有高强度,耐摩擦磨损,耐腐蚀性及良好的抗氧化性,并且具有优异的机械性能,较低的热膨胀系数,但其缺点也十分明显,制备难度较高,具体体现为:成型模具部件较少,不能根据临时需求对制件尺寸进行微调,并且在成型过程需要依靠外部施加压力。模具分块衔接精度不足,对于面板不平整、具有一定弧度的模型成型精度差,分块模型内部未设置导流通道,灌注环氧树脂仅依靠真空导入,导致制件气泡率过高、局部堆积树脂等缺陷。此外,碳纤维具有良好的柔韧性,传统模具自身不能有效加压导致编织体的尺寸稳定性很差,从而导致制件变形,环氧树脂在复合材料中的分布不均匀,相应地,复合材料结构和性能分散性比较大,此类问题对制备高可靠性构件十分不利。

4.因此需要针对以上缺点,设计一种高精度可小规模量产的复合材料成型模具。

技术实现要素:

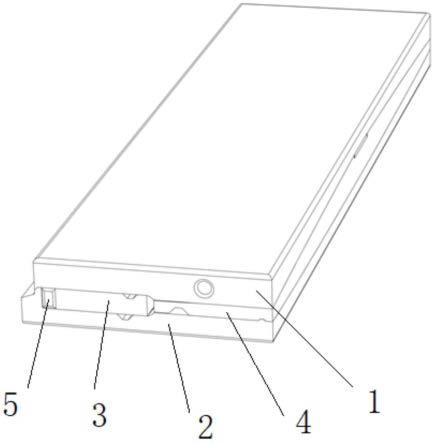

5.为了解决上述问题之一,本实用新型提供了一种适用于复合材料液体成型制件的模具,包括上压板1、底板2、前板3、后板4及楔形推动杆5;

6.底板2,左侧边设有限位条6、第一出胶槽7、第一阴模单元8及定位凸起棱9;

7.前板3,下端面为水平面,上端面上设有第二出胶槽10;

8.后板4,本体中间为向上凸起弧面设计,本体内部设有第一注胶通道入口11与第一注胶槽12;第一注胶通道入口11位于上端面上;所述第一注胶槽12位于下端面上,下端面右侧设有一限位滑槽13;

9.上压板1,上端面为水平面设计,上压板1内部设有第二注胶通道15及第二阴模单元16,所述第二注胶通道中部下端面具有注胶出口;所述第一注胶通道入口11与注胶出口适配安装;

10.所述前板3装配在底板2的左侧,与限位条6具有缝隙;所述后板4安装在底板2上部右侧,凸起棱9置于限位滑槽13内;所述上压板1安装在最上部;所述第一阴模单元8、第二阴模单元16、前板3的右侧面及后板4的左侧面形成一容置成型制件的腔室;所述第二注胶通道15中部与第一注胶槽12中部连通,所述第一注胶槽12、第一注胶通道入口11分别于容置腔室连通,所述第一出胶槽7与第二出胶槽10分别与容置腔室连通;所述楔形推动杆5位于缝隙处。

11.进一步的,所述限位条6为长条状,截面为矩形,该截面一端到另一端逐渐减小设

计;所述缝隙则为一端到另一端截面逐渐减小;所述楔形推动杆5与该缝隙相互匹配,随着楔形推动杆5逐渐插入到缝隙中,则对前板3施加推动力,使得前板3的右侧面压紧待成型的制件左侧面。

12.进一步的,所述第二注胶通道15为圆管状设计。

13.进一步的,所述第一出胶槽7与第二出胶槽10截面为梯形设计。

14.进一步的,所述上压板下端面一侧设有凸起限位条14,该凸起限位条14的底端为斜面设计,匹配的在底板上有限位条6外侧设有斜面,限制上压板的左右移动。

15.进一步的,在后板上设有一凹进定位缺口,匹配的在上压板上设有凸起定位块,安装时定位块置于定位缺口内,限制上压板与后板的水平方向移动。

16.本实用新型的优势在于,结构简单,模具拆卸方便易于清理,通过上板与底板的扣合,不需要购买额外的加压设备。另外通过在该模具结构件上设有限位条及凸起棱等定位结构,可以有效的对模具的装配进行定位,尺寸精确,使得制件质量有保证,使外形更加准确,尺寸符合设计要求。通过前板固定在底板上,通过楔形推动杆缓缓插入推动,将后板与前板挤压紧实,达到准确控制外形的作用。

附图说明

17.图1为本模具结构的上压板结构示意图;

18.图2为本模具结构的前板结构示意图;

19.图3为本模具结构的后板结构示意图;

20.图4为本模具结构的底板结构示意图;

21.图5为本模具结构的楔形推动杆结构示意图;

22.图6为本模具的总装配图;

23.其中,1上压板、2底板、3前板、4后板、5楔形推动杆、6限位条、7第一出胶槽、8第一阴模单元、9凸起棱、10第二出胶槽、11第一注胶通道入口、12第一注胶槽、13限位滑槽、14凸起限位条、15第二注胶通道、16第二阴模单元、17定位缺口、18定位块。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.参考图1-6,本实用新型提供了一种适用于复合材料液体成型制件的模具,包括上压板1、底板2、前板3、后板4及楔形推动杆5,

26.底板2,左侧边设有限位条6、第一出胶槽7、第一阴模单元8及定位凸起棱9;

27.前板3,下端面为水平面,上端面上设有第二出胶槽10;

28.后板4,本体中间为向上凸起弧面设计,本体内部设有第一注胶通道入口11与第一注胶槽12;第一注胶通道入口11位于上端面上;所述第一注胶槽12位于下端面上,下端面右侧设有一限位滑槽13;

29.上压板1,上端面为水平面设计,下端面上一侧设有凸起限位条14;上压板1上设有第二注胶通道15及第二阴模单元16,所述第二注胶通道中部下端面具有注胶出口;所述第

一注胶通道入口11与注胶出口相对应,适配安装。

30.所述前板3装配在底板2的左侧,与限位条6具有缝隙;所述后板4安装在底板2上部右侧,凸起棱9置于限位滑槽13内,防止水平方向移动;所述上压板1安装在最上部;所述第一阴模单元8、第二阴模单元16、前板3的右侧面及后板4的左侧面形成一容置成型制件的腔室;所述第二注胶通道15与第一注胶槽12、第一注胶通道入口11分别与容置腔室连通,通过第二注胶通道15与第一注胶槽12将胶导入到该容置腔室内。所述第一出胶槽7与第二出胶槽10分别与容置腔室连通,可以将腔室内的胶导出去;所述楔形推动杆5位于缝隙处。

31.采用泡沫雕刻机根据构件的外形切割泡沫支撑件;采用碳布原料对上述泡沫支撑件进行铺层处理,在铺层后的泡沫支撑件上铺设脱模布,置于底板上;将后板限位滑槽嵌入底板定位凸起棱中,限制其前后移动,而后将结构件与后板相贴合。将前板置于结构件一侧,于缝隙处缓慢推入楔形推动杆结构,挤压前板,使其缓慢对结构件加压,最后将上压板置于已限位模具组件上方,完成模具组装后包覆真空袋、脱膜布、有孔隔离膜等,采用真空导入。注入环氧树脂阶段,环氧树脂通过后板的第一注胶槽12流入成型模具容置空间中,由第一出胶槽与第二出胶槽导出。或者,注胶管穿过上压板设置的第二注胶通道15,树脂由上至下经由第一注胶通道入口11注入并扩散。第一注胶通道入口处于关闭状态,第一出胶槽与第二出胶槽开启,在负压的影响下促进环氧树脂流向模具前方,使制件均匀浸润。

32.上压板前、后端与底板前、后端均设有限位结构,限定部件之间的前后移动,稳定模具的塑形。

33.作为方案的改进,所述限位条6为长条状,截面为矩形,该截面一端到另一端逐渐减小设计;所述缝隙则为一端到另一端截面逐渐减小;所述楔形推动杆5与该缝隙相互匹配,随着楔形推动杆5逐渐插入到缝隙中,则对前板3施加推动力,使得前板3的右侧面压紧待成型的制件左侧面。

34.作为方案的改进,所述第二注胶通道15为圆管状设计。注胶槽设置有环形圆槽,圆形注胶通道设计原理,由于通道只有两侧开口,管径封闭,应避免壁面形成折角导致多余树脂堆积在折角处难以脱出,故采用圆形通道,避免产生折角。

35.作为方案的改进,所述第一出胶槽7、第二出胶槽10及第一注胶槽12截面为梯形设计。梯形注胶通道设计原理:注胶阶段的富余树脂固化后卡在模具里,采用梯形结构,里窄外宽形成拔模角,清理多余堆积树脂时,开口截面逐渐增大,便于多余树脂脱出。

36.作为方案的改进,所述上压板下端面一侧设有凸起限位条14,该凸起限位条14的底端为斜面设计,匹配的在底板上有限位条6外侧设有斜面,限制上压板的水平方向的左右移动。

37.作为方案的改进,在后板上设有一凹进定位缺口17,匹配的在上压板上设有凸起定位块18,安装时定位块18置于定位缺口17内,限制上压板与后板的水平方向移动。

38.本方案中所表述的前板与后板中的前、后方位定位词是针对模具中成型制件来说,即位于该制件的前侧与后侧。另外本方案中所提及的前、后方向分别与左、右方向是对应的,只是方便于方案的描述。

39.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1