一种带有固定装置的复合材料堆叠样件用模压成型模具的制作方法

1.本技术涉及高分子材料成型技术领域,具体涉及一种带有固定装置的复合材料堆叠样件用模压成型模具。

背景技术:

2.随着新能源汽车行业的快速发展,对于汽车轻量化的要求日益增高。在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整体质量,从而提高汽车的动力性,减少能源消耗。而纤维增强复合材料以其优异的比强度、比刚度、耐腐蚀及抗疲劳性能,在汽车的轻量化过程中发挥着重大作用。

3.传统的复合材料成型有,手糊成型工艺、热压罐成型工艺、真空袋压成型工艺等,但由于其生产过程需要大量的人工操作进行,同时成型过程比较长,其具有生产效率低、速度慢、生产周期长、不宜大批量生产,且产品质量不易控制,性能稳定性不高等缺点,仅适用于复合材料样件的样件级生产,不能够满足产品的批量化高速率的生产需求,不能够适应汽车零部件的生产节拍。

4.随着复合材料工艺的不断进步,复合材料成型工艺的日渐完善,涌现出了一批新的适应批量化生产的复合材料成型工艺,如模压成型工艺。使用模压成型的方式进行类平面结构的复合材料样件的生产,为了提高复合材料样件的生产速率使其满足批量化生产的要求,通常使用的生产方式是预先将纤维织物、预浸料、层压板及热塑性树脂为原料的各种板材等原料进行堆叠,利用堆叠样件的形式进行模压成型,从而相比于传统的模压成型方式,节约了物料的铺覆,树脂的逐层喷涂的时间,同时对于纤维织物的模压成型,堆叠样件的使用有利于产品的树脂计算,相对于单层物料的树脂涂覆,堆叠样件可以通过树脂的浸润、扩散,进而通过模压的方式成型,节约了树脂的使用量,及树脂涂覆的次数。对于预浸料及层压板的模压成型,堆叠样件的使用减少了材料的加热次数及物料的多次转移。

5.由于堆叠样件在进入模具前,纤维织物的堆叠样件需要在其表面进行树脂的涂覆,层压板和预浸料的堆叠样件等需要经过高温软化,使得堆叠样件料放置在模具表面上时是软态。当模具型面上有较大的深度或斜度变化时,会发生堆叠样件的滑移,使其偏离规定的使用位置,最终影响成型产品的质量。

技术实现要素:

6.鉴于现有技术中的上述缺陷或不足,期望提供一种带有固定装置的复合材料堆叠样件用模压成型模具。

7.本技术提供一种带有固定装置的复合材料堆叠样件用模压成型模具,包括上模和下模;所述上模上绕外沿设有一周的固定组件,用于将堆叠样件压紧在所述下模上;所述固定组件可拆卸安装在所述上模上,位于所述上模靠近所述下模的一端;所述下模上对应所述固定组件设有匹配的对接槽。

8.进一步的,所述上模上对应所述固定组件设有呈环形的安装槽;所述固定组件包

括可拆卸安装在所述安装槽内的压块;所述压块的厚度与所述安装槽的深度相同,远离所述上模的一端对应所述对接槽设有匹配的延伸部。

9.进一步的,所述延伸部包括多种尺寸,用于适用不同厚度的所述堆叠样件;所述延伸部厚度的缩放比例为长度缩放比例的两倍。

10.进一步的,所述上模上对应所述压块还设有定位机构;所述定位机构包括销钉;所述安装槽远离模腔的一侧对应所述销钉设有匹配度安装孔;所述销钉可伸缩安装在所述安装孔中;所述压块上对应所述销钉设有匹配的对接孔。

11.进一步的,所述安装孔为阶梯孔,靠近所述安装槽的一端直径相对较小;所述销钉呈t型,与所述安装孔之间还设有匹配的弹簧,用于进行自复位。

12.进一步的,所述销钉通过刹车带驱动;所述刹车带绕所述上模设置,一端固定安装在所述上模上,一端通过转轴驱动,用于将所述销钉压入所述对接孔中。

13.进一步的,所述转轴上固定安装有蜗轮;所述上模上对应所述蜗轮设有匹配的蜗杆。

14.本技术具有的优点和积极效果是:

15.本技术方案通过在上模靠近下模的一端安装有固定组件,当上模和下模对接后,固定组件会将堆叠样件的边沿压紧在下模上,从而有效防止堆叠样件发生相对滑移,大大提高了产品的质量;

16.进一步的,固定组件与上模之间可相对拆卸,因此,面对不同厚度的堆叠样件便可选用不同型号的固定组件,既能确保对堆叠样件的固定质量,又能确保上模与下模的合模质量。

附图说明

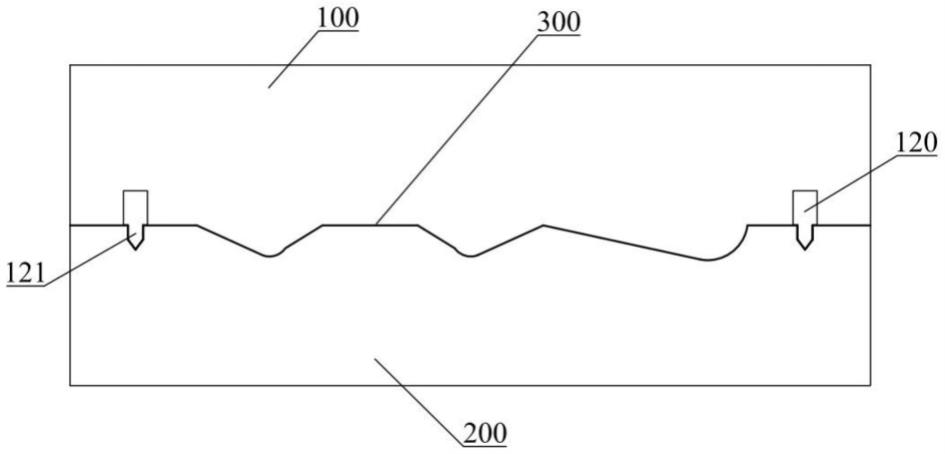

17.图1为本技术实施例提供的带有固定装置的复合材料堆叠样件用模压成型模具的结构示意图;

18.图2为本技术实施例提供的带有固定装置的复合材料堆叠样件用模压成型模具的固定组件的结构示意图;

19.图3为本技术实施例提供的带有固定装置的复合材料堆叠样件用模压成型模具的定位机构的结构示意图;

20.图4为本技术实施例提供的带有固定装置的复合材料堆叠样件用模压成型模具的驱动机构的结构示意图。

21.图中所述文字标注表示为:100-上模;110-安装槽;120-压块;121-延伸部;122-对接孔;130-销钉;131-弹簧;140-刹车带;150-转轴;151-蜗轮;160-蜗杆;200-下模;210-对接槽;300-堆叠样件。

具体实施方式

22.为了使本领域技术人员更好地理解本技术的技术方案,下面结合附图对本技术进行详细描述,本部分的描述仅是示范性和解释性,不应对本技术的保护范围有任何的限制作用。

23.请参考图1-4,本实施例提供一种带有固定装置的复合材料堆叠样件用模压成型

模具,包括上模100和下模200;其中,上模100靠近下模200的一端处,绕外沿设有一周的固定组件;同时,下模200上对应固定组件也设有呈环形的对接槽210;因此,当上模100和下模200对接后,固定组件配合对接槽210既能对堆叠样件300进行压紧,又不会影响上模100与下模200进行正常合模。

24.在一优选实施例中,上模100上对应固定组件设有呈环形的安装槽110;固定组件则是包括可拆卸安装在安装槽110内的压块120;其中,压块120的厚度与安装槽的深度相同,且远离上模100的一端对应对接槽210设有延伸部121。

25.优选的,延伸部121包括多种尺寸,面对不同厚度的堆叠样件300可选用不同型号的延伸部121;不同延伸部121之间,厚度的缩放比例为长度缩放比例的两倍,因此,当延伸部121将堆叠样件300压入对接槽210,无论是底部还是两侧,都不会因尺寸不符而导致安装误差。

26.优选的,上模100上对应压块120还设有定位机构;定位机构包括销钉130,配合压块120上的对接孔122可有效连接压块120与上模100,从而确保安装的精度。

27.优选的,安装槽110远离模腔的一侧对应销钉130设有匹配度的安装孔;安装孔为阶梯通孔,靠近安装槽110的一端直径相对较小;销钉130则是呈t型,可伸缩安装在安装孔中;同时,销钉130上还套设有匹配的弹簧,配合阶梯孔可进行自复位,在不受外力的情况下,销钉130的端部会缩至安装孔中,不会影响压块120的拆装。

28.优选的,销钉130通过刹车带140驱动;刹车带140绕上模100设置,一端固定安装在上模100上,一端安装在转轴150上;转轴150可转动安装在上模100上,通过转动转轴150便可拉紧刹车带140,从而驱动销钉130向内滑动。

29.优选的,上模100的外圈对应刹车带140设有匹配的凹槽,同时,拐角处对应刹车带140还设有辊轴;凹槽可以对刹车带140进行隐藏,既美观又能防止刹车带140与外部接触;辊轴则是减小刹车带140与上模100间的摩擦,便于操作。

30.优选的,转轴150上还固定安装有蜗轮151;上模100上对应蜗轮151则是设有匹配的蜗杆160;蜗杆160可转动安装在上模100上,既能通过蜗轮151驱动转轴150进行转动,又能利用自锁功能,防止转轴150回转。

31.本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。以上所述仅是本技术的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1