一种用于制备丁苯橡胶的单螺旋挤干机结构的制作方法

1.本实用新型属于丁苯橡胶制备设备技术领域,具体涉及一种用于制备丁苯橡胶的单螺旋挤干机结构。

背景技术:

2.挤干机内部主要有四个分区及其功能:低压段

‑‑‑

输送物料;中压段

‑‑‑

衔接,开始收缩空间;高压段

‑‑‑

挤压,脱水、塑化;模头

‑‑‑

塑化,挤出成型。在丁苯橡胶(abs高胶粉)生产过程中,首先由原料苯乙烯(sm)、丙烯腈(an)通过聚合反应得到as,其次由丁二烯通过乳液聚合得到聚丁二烯乳胶,再通过接枝反应加入苯乙烯(sm)、丙烯腈(an)得到丁苯乳胶,丁苯乳胶经过凝结、脱水、挤干、造粒得到丁苯橡胶(abs高胶粉),最终需要将 as、abs高胶粉熔融混炼押出,以得到产品abs高胶粉(bp粒子)。

3.目前在abs高胶粉生产过程中遇到以下问题:(1)高胶粉粒子成型不规则,尺寸大小不一,粒子太长容易“架桥”,造成堵料,粒子太细碎,容易粉尘漏失,造成浪费;(2)高胶粉粒子水分不稳定,在abs生产进料过程中造成“翻料”、“吐料”;(3)高胶粉粒子密实度不稳定,混炼过程中橡胶分布不均,影响abs品质指标。经过分析后得出以下原因:挤干机挤出速度过快产生“长条粒”或塑化效果差产生“细粉”,切粒机转速影响;挤干机脱水效果不好,未能把物料中的水分脱出至指标值;挤干机挤压塑化能力不稳定的问题。

技术实现要素:

4.本实用新型针对上述问题,公开了一种用于制备丁苯橡胶的单螺旋挤干机结构,解决了现有技术中高胶粉粒子成型不规则,粒子太长容易“架桥”造成堵料,粒子太细碎,容易粉尘漏失,造成浪费;高胶粉粒子水分不稳定,造成“翻料”、“吐料”;高胶粉粒子密实度不稳定,影响abs品质指标等问题。

5.具体的技术方案如下:

6.一种用于制备丁苯橡胶的单螺旋挤干机结构,包括机壳、螺杆,所述机壳一端顶部设有进料口,另一端设有出料口,所述螺杆包括固定轴和套设在固定轴上的多个挤压刀盘和多个过渡套,所述挤压刀盘上均设有螺旋刃,且相邻两个挤压刀盘之间设置一个所述过渡套,并使得所述螺杆按照物料输送方向依次分为低压段、中压段、高压段和模头,其中,高压段中靠近模头的两个挤压刀盘的螺旋刃上分别开设有第一螺旋开口和第二螺旋开口,所述第一螺旋开口位于靠近进料口的一个挤压刀盘上,所述第二螺旋开口位于靠近出料口的一个挤压刀盘上,且第二螺旋开口的宽度尺寸大于第一螺旋开口的宽度尺寸。

7.进一步的,所述第一螺旋开口和第二螺旋开口均呈矩形结构。

8.进一步的,所述第二螺旋开口的宽度尺寸不小于70mm。

9.进一步的,所述第一螺旋开口和第二螺旋开口数量均不少于4个。

10.进一步的,所述第一螺旋开口和第二螺旋开口均匀分布在挤压刀盘的螺旋刃上。

11.进一步的,所述第一螺旋开口与第二螺旋开口的位置相对应。

12.本实用新型的有益效果体现在:

13.本实用新型通过在螺杆高压段的最后一个挤压刀盘上新增第二螺旋开口,并且在原有第一螺旋开口宽度尺寸36mm的基础上扩大到70mm,能够让部分物料在输送、挤压过程中通过此缺口回流到中压段,以增加物料在挤干机内的滞留时间,使得挤干机的挤压、脱水、塑化能力进一步提高,从而显著提高高胶粉粒子质量。

附图说明

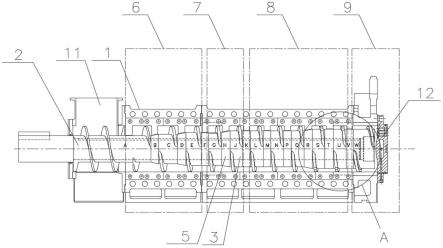

14.图1为本实用新型的结构示意图。

15.图2为图1中a处放大示意图。

16.图3为本实用新型中挤压刀盘的侧视图。

17.图4为本本实用新型中挤压刀盘的主视图。

18.图5为本实用新型实施例2中螺旋刃的剖视图。

19.图6为本实用新型实施例2中刃块的结构示意图。

20.机壳1、进料口11、出料口12、螺杆2、挤压刀盘3、螺旋刃4、第一螺旋开口41、第二螺旋开口42、安装槽421、定位孔4211、刃块422、腰形孔4221、限位口4222、定位销 423、螺纹杆4231、螺母4232、过渡套5、低压段6、中压段7、高压段8、模头9。

具体实施方式

21.为使本实用新型的技术方案更加清晰明确,下面结合附图对本实用新型进行进一步描述,任何对本实用新型技术方案的技术特征进行等价替换和常规推理得出的方案均落入本实用新型保护范围。本实用新型中所提及的固定连接,固定设置均为机械领域中的通用连接方式,焊接、螺栓螺母连接以及螺钉连接均可。

22.在本实用新型创造的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.实施例1

24.如图1-4所示,一种用于制备丁苯橡胶的单螺旋挤干机结构,包括机壳1、螺杆2,所述机壳1一端顶部设有进料口11,另一端设有出料口12,所述螺杆2包括固定轴和套设在固定轴上的多个挤压刀盘3和多个过渡套5,所述挤压刀盘3上均设有螺旋刃4,且相邻两个挤压刀盘3之间设置一个所述过渡套5,并使得所述螺杆2按照物料输送方向依次分为低压段6、中压段7、高压段8和模头9,其中,高压段8中靠近模头9的两个挤压刀盘3的螺旋刃4上分别开设有第一螺旋开口41和第二螺旋开口42,所述第一螺旋开口41位于靠近进料口11 的一个挤压刀盘3上,所述第二螺旋开口42位于靠近出料口12的一个挤压刀盘3上,且第二螺旋开口42的宽度尺寸大于第一螺旋开口41的宽度尺寸。

25.进一步的,所述第一螺旋开口41和第二螺旋开口42均呈矩形结构。

26.进一步的,所述第二螺旋开口42的宽度尺寸不小于70mm。

27.进一步的,所述第一螺旋开口41和第二螺旋开口42数量均不少于4个。

28.进一步的,所述第一螺旋开口41和第二螺旋开口42均匀分布在挤压刀盘3的螺旋刃4 上。

29.进一步的,所述第一螺旋开口41与第二螺旋开口42的位置相对应。

30.通过对高压段8末端的挤压刀盘3的螺旋刃4上新增第二螺旋开口42,同时扩大第二螺旋开口42尺寸,并且在加工时将挤干机转速调整至850rpm,通过微调挤干机运转速度可达到控制丁苯橡胶在生产过程中脱水、塑化、成型效果。稳定和优化了abs高胶粉的品质,帮助下游客户在abs生产中解决了“堵料”、“吐料”、浪费和橡胶分布不均的品质问题。

31.实施例2

32.如图5-6所示,实施例2与实施例1的不同之处在于,所述第二螺旋开口42的一端侧壁上开设有安装槽421,所述安装槽421两侧贯穿设有矩形结构定位孔4211,且安装槽421中设有刃块422,所述刃块422呈弧形结构,刃块422侧壁上开设有定位孔4211,所述腰形孔 4221上设有多组限位口4222,每组限位口4222数量为两个并对称设置在定位孔4211两侧,且定位孔4211与腰形孔4221中的其中一组限位口4222中水平贯穿设有定位销423,所述定位销423中部纵截面呈矩形结构并对刃块422进行定位,定位销423两端设有螺纹杆4231,两个螺纹杆4231上螺纹连接有螺母4232,实现对定位销423两端的定位。

33.通过在第二螺旋开口42设置可活动的刃块422,通过调节刃块422的位置并配合定位销 423进行定位,从而实现改变第二螺旋开口42的宽度尺寸,使得挤出机能够满足不同成分物料的高质量生产需求。

34.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1