一种汽车电线挤出模具的制作方法

1.本实用新型涉及汽车电线挤出设备技术领域,更具体的是涉及一种汽车电线挤出模具。

背景技术:

2.为获得包裹紧密的绝缘表面以及良好的剥离力,目前大多数电线生产现场都使用挤压型模具进行绝缘挤出,但是在挤出过程中并未将聚氯乙烯,含卤交联聚乙烯、低烟无卤交联聚乙烯等绝缘材料的挤出模具做区分,而统一使用同一种结构参数的模具。

3.目前由于使用同一种结构参数的模具会导致以下两种问题:1.低烟无卤辐照交联聚乙烯料,通常粘度较大,在挤出时流动性较差,使用常规模具生产时,容易出现断胶,表面麻,没有光泽度,或者是表面块状纹路严重等情况。极个别情况下,表面虽然良好但是进行低温卷绕试验时会破裂; 2.低烟无卤辐照交联聚乙烯料的拉伸比和普通聚氯乙烯料差别较大,拉伸比不合适将降低电线表面挤出质量。

4.因此根据上述技术问题,设计了一种汽车电线挤出模具。

技术实现要素:

5.本实用新型的目的在于:为了解决现有技术中的使用常规模具生产时,容易出现断胶,表面麻,没有光泽度,或者是表面块状纹路严重等情况的问题,本实用新型设计了一种汽车电线挤出模具。

6.本实用新型为了实现上述目的具体采用以下技术方案:一包括挤压模套和设于挤压模套内部的约束模芯,所述挤压模套包括定径区和承径区,所述承径区包括内部形成一个具有开口圆锥形通道,所述斜坡形成的夹角为β,所述定径区包括模具内部形成一个直线通道,所述直线通道与开口截面积一致,所述约束模芯包括具有开口的锥形台结构的模芯模具,所述模芯模具圆锥台开口位置设有挤出通道,所述约束模芯形成的夹角为α,所述α和β的夹角为5-10

°

,所述定径区和承径区为一体结构,所述挤压模套包括圆柱形的外模一,所述圆柱形的外模前端位置设有直径小于外模一的外模二,所述直线通道的长度是电线直径的0.8-1.5倍,所述挤出通道的长度为5-8mm,所述挤出通道的孔径比电线直径大0.1-0.2,所述承径区的长度是汽车电线直径的0.8-1.5倍,所述承径区开口孔径为d,d=汽车电线直径-θ,所述θ=0.05-0.15mm,所述α=30~35

°

,所述β=35

°

~40

°

。

7.进一步地,所述挤压模套的最小厚度为1mm。

8.工作原理:本技术通过根据模具电线直径的大小的不同进行模具设计,模具分为两个部分分别是挤压模套和约束模芯然后根据挤出机的机头进行确认模套具体的大小但是里面通过减小挤压模套定径区和承径区长度,使得定径区p长度≈0.8~1.5的线缆直径,电缆电线的小直径的电线取上限值,大直径的线缆取下限值,本技术的这种结构使粘度较大的流体更容易离开模套,使胶料更容易附着在表面,使得表面光滑,同时因低烟无卤交联聚乙烯料粘度较大,根据流体力学原理,流体和上下板面靠的越近,越不容易流动,越接近

两板面中心点的流体流动越容易,因此增加模套孔径,使得模套孔径尽可能大,可以获得较好的表面质量,所以根据与电线线径选择差值θ=0.05~0.15mm,可以得到好的表面,同时通过设置模芯的角度,将挤出时的料流进行正交分解后以增大横向料流,否则由于模具α、β角度较大会增加了纵向料流,加之低烟无卤交联聚乙烯料粘度大,将影响挤出产量,带给导体较大的纵向冲击,从而使导体夹胶或者导体变形,甚至引发挤出后导体飞丝产生火花,造成废品。

9.本实用新型的有益效果如下:

10.1.本实用新型结构简单,通过简单的模具使得这种电线电缆使粘度较大的流体更容易离开模套,使胶料更容易附着在表面,使得表面光滑。

11.2.本实用新型通过模芯角度的设置避免了由于带给导体较大的纵向冲击,从而使导体夹胶或者导体变形,甚至引发挤出后导体飞丝产生火花,造成废品的情况。

附图说明

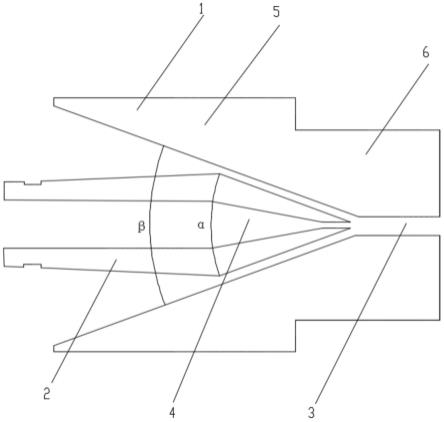

12.图1为本实用新型的结构示意图;

13.附图标记:1-挤压模套、2-约束模芯、3-定径区、4-承径区、5-外模一、6-外模二。

具体实施方式

14.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

15.在本实用新型实施方式的描述中,需要说明的是,术语“内”、“外”、“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

16.实施例1

17.如图1所示,进行电线规格为0.5的电线进行挤出,具体为:一包括挤压模套1和设于挤压模套1内部的约束模芯2,所述挤压模套1包括定径区3和承径区4,所述承径区4包括内部形成一个具有开口圆锥形通道,所述斜坡形成的夹角为β=40

°

,所述定径区3包括模具内部形成一个直线通道,所述直线通道与开口截面积一致,所述约束模芯2包括具有开口的锥形台结构的模芯模具,所述圆锥台开口位置设有挤出通道,所述约束模芯2形成的夹角为α=35

°

,所述定径区3和承径区4为一体结构,所述挤压模套1包括圆柱形的外模一5,所述圆柱形的外模前端位置设有直径小于外模一5的外模二6,所述直线通道的长度是电线直径的0.8-1.5倍,即直线通道长度1.8mm,所述挤出通道的长度为7mm,所述挤出通道的孔径为1.08,所述承径区4开口孔径为d,d=1.62,所述θ=0.05-0.15mm,所述挤压模套1的最小厚度为1mm。

18.实施例2

19.如图1所示,进行电线规格为1.00的电线进行挤出,具体为:一包括挤压模套1和设

于挤压模套1内部的约束模芯2,所述挤压模套1包括定径区3和承径区4,所述承径区4包括内部形成一个具有开口圆锥形通道,所述斜坡形成的夹角为β=40

°

,所述定径区3包括模具内部形成一个直线通道,所述直线通道与开口截面积一致,所述约束模芯2包括具有开口的锥形台结构的模芯模具,所述模芯模具圆锥台开口位置设有挤出通道,所述约束模芯2形成的夹角为α=35

°

,所述定径区3和承径区4为一体结构,所述挤压模套1包括圆柱形的外模一5,所述圆柱形的外模前端位置设有直径小于外模一5的外模二6,所述直线通道的长度是电线直径的0.8-1.5倍,即直线通道长度2.3mm,所述挤出通道的长度为7mm,所述挤出通道的孔径为1.55mm,所述承径区4开口孔径为d,d=2.30mm,所述θ=0.05-0.15mm,所述挤压模套1的最小厚度为1mm。

20.根据实施例1和实施例2记录如下数据,单位均为mm:

[0021][0022]

从上述试验可以看出,本技术挤出的电线电缆的表面均为良好。

[0023]

本实用新型的保护范围不限于以上事实例,熟悉本技术领域的技术人员在本实用新型基础上所做的数据的等倍增加等变化均在本保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1