一种斜齿轮注塑模具的制作方法

1.本实用新型属于注塑件加工技术领域,具体涉及一种斜齿轮注塑模具。

背景技术:

2.塑料斜齿轮在现代工业中应用广泛,与金属斜齿轮相比它具有重量轻、运行噪音低、自润滑性好等优点。塑料斜齿轮主要采取模具注塑成型,它具有效率高、成本低的特点。

3.但是由于塑料斜齿轮这样的斜齿的特殊结构,在实际生产中存在脱模困难的问题,以往对斜齿轮脱模,通常采用油缸经齿条驱动齿轮转动螺杆带动工件旋转顶出脱模。然而这样的脱模方式,结构复杂,成本较高,出故障情况也增多,影响生产效率。

技术实现要素:

4.针对现有技术存在的以往的注塑模具,出模设计复杂,故障多容易影响生产效率的技术问题,本实用新型提供一种斜齿轮注塑模具。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.一种斜齿轮注塑模具,包括具有注胶流道的上模机构以及与所述上模机构相互配合并设于所述上模机构下方的下模机构,所述下模机构包括从上至下依次分布的下模板、下模承板和下模座,所述下模板内设有至少两个第一模芯组件以及可与两个所述第一模芯组件配合以形成注塑型腔的第二模芯组件;

7.所述第一模芯组件包括设于套设于所述下模板内的模芯筒以及设于所述模芯筒内腔中的固定芯,所述模芯筒可在所述下模板内水平旋转,所述模芯筒设有与所述第二模芯组件连接的固定部,所述模芯筒内壁设有与所述固定部邻接的斜齿成型槽,所述固定芯设有多个竖向贯穿所述固定芯的顶料腔;

8.所述第二模芯组件包括设于所述下模板内的移动通道、位于所述移动通道一侧并与所述下模板连接的驱动机构、与所述驱动机构的输出端连接的移动导块、设于所述移动导块上且分别与两个模芯筒连接的移动芯以及两个分别设于所述移动芯一侧并均与所述移动导块连接的回位杆,所述移动芯上设有与所述斜齿成型槽相配合的移动成型槽,两者相互配合后从而构成一注塑型腔,所述固定芯分布于所述注塑型腔内;

9.所述下模座内设有可在所述顶料腔内往返移动的顶针,所述顶针顶出工件前,所述驱动机构驱动所述移动导块远离所述模芯筒,且工件被所述顶针顶出过程中,所述工件带动所述模芯筒水平旋转从而使得工件从所述注塑型腔内脱出;当完成工件脱模后,所述驱动机构又驱动所述移动导块靠近所述模芯筒并利用所述回位杆推动所述模芯筒回位。

10.进一步地,所述下模板设有两个间隔分布的安装腔,所述安装腔分布于所述移动通道的一侧,在所述安装腔与所述移动通道之间设有供所述移动芯移动且与所述安装腔邻接的第一通槽,所述安装腔一侧还设有供所述回位杆往返移动的第二通槽。

11.进一步地,所述固定部安装在所述安装腔中,所述固定部包括与所述模芯筒内腔邻接的第一水平面、与所述第一水平面连接的垂直面、与所述垂直面连接分布于所述斜齿

成型槽一侧的第二水平面、与所述第二水平面连接的倾斜面、与所述垂直面连接分布于所述斜齿成型槽另一侧的第三水平面以及与所述第三水平面连接的圆弧面,所述第二水平面和所述第三水平面顶面处于同一直线上。

12.进一步地,所述斜齿成型槽具有一竖直面与所述圆弧面邻接。

13.进一步地,所述移动芯在所述第一通槽内水平往返移动并与所述固定部连接,所述移动成型槽分布于所述移动芯连接端端部,所述移动成型槽一侧设有与所述竖直面抵接的抵接部,所述移动成型槽的另一侧设有尖凸部,所述尖凸部卡在所述第二水平面和所述倾斜面所形成的卡腔内;所述移动成型槽下方设有抵接在所述垂直面和所述第一水平面的l型连接部,且此l型连接部一端与所述尖凸部邻接,而另一端设有一圆弧形凹陷将所述模芯筒部分容置在内。

14.进一步地,所述移动通道内设有位于所述移动通道两侧的导向块,所述移动导块对应位置处设有导向槽与所述导向块相配合。

15.进一步地,所述驱动机构通过螺栓连接在所述下模板的外部。

16.进一步地,所述回位杆在所述第二通槽内水平往返移动,并且每个所述第二通槽的一侧均安装有两个间隔布置的导向轴承,所述导向轴承用于与所述回位杆接触导向。

17.进一步地,所述下模座包括底板、设于所述底板两侧的侧板、设于两个所述侧板之间的顶料板以及分布于所述顶料板上方的顶针承载板,所述顶针竖直连接在所述顶针承载板上,所述顶料板所述顶针承载板螺接。

18.进一步地,所述顶针承载板与所述下模承板之间设有多根自复位弹簧。

19.综上所述,本实用新型的有益效果是:一方面,专根据所加工的工件形状而设计,保障成品精度更高。另一方面,通过旋转的模芯筒和可移动的移动芯来配合从而将固定芯置入注塑型腔内,完成注塑后,通过驱动机构带动移动芯远离,此时利用顶针在顶料腔内将工件垂直顶出,因工件自身是斜齿结构,会带动旋转的模型=芯筒与工件脱离,顺利出模,这样的脱模方式,结构简单,操作便捷,不再需要多而复杂的齿轮或者齿条结构,有助于提升工作效率。

附图说明

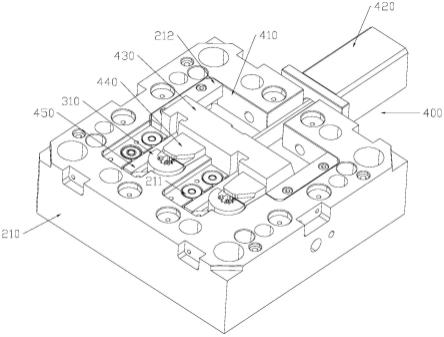

20.图1是本实用新型提供的一种斜齿轮注塑模具的结构示意图。

21.图2是本实用新型中下模板的立体结构示意图。

22.图3是图2中的注塑型腔加工后的结构示意图。

23.图4是图3中a部局部放大图。

24.图5是图2中模芯筒装配有固定芯以及未装配固定芯的结构示意图。

25.图6是本实用新型中固定芯未与模芯筒连接以及与模芯筒连接的结构示意图。

26.图7是本实用新型中移动导块的立体结构示意图。

27.图8是本注塑模具所加工出的工价结构示意图。

28.图中,100-上模机构、110-第一上模板、111-注胶口、120-第二上模板、130-第三上模板、200-下模机构、210-下模板、211-导向轴承、212-导向块、220-下模承板、230-下模座、231-底板、232-侧板、233-顶料板、234-顶针承载板、2340-自复位弹簧、300-第一模芯组件、310-模芯筒、311-斜齿成型槽、3110-竖直面、312-第一水平面、313-垂直面、314-第二水平

面、315-倾斜面、316-第三水平面、317-圆弧面、320-固定芯、321-顶料腔、400-第二模芯组件、410-移动通道、420-驱动机构、430-移动导块、440-移动芯、441-移动成型槽、442-抵接部、443-尖凸部、444-l型连接部、445-圆弧形凹陷、446-导向槽、450-回位杆、500-工件。

具体实施方式

29.下面结合具体图示,进一步阐述本实用新型。

30.如图1和图2所示,本实用新型提供一种斜齿轮注塑模具,包括具有注胶流道的上模机构100以及与上模机构100相互配合并设于上模机构100下方的下模机构200。上模机构100包括从上至下依次设置的第一上模板110、第二上模板120和第三上模板130,第一上模板110顶面设有注胶口111向注胶流道注入熔断材料。上模机构100和下模机构200在拼合后,第三上模板130与下模机构200连接,第三上模板130上设有至少两个连接柱,每个连接柱内设有与注胶口111相通的注胶流道。下模机构200包括从上至下依次分布的下模板210、下模承板220和下模座230,下模板210内设有至少两个第一模芯组件300以及可与两个第一模芯组件300配合以形成注塑型腔的第二模芯组件400,其中注塑型腔与连接柱上的注胶流道出口对应。

31.如图5和图6所示,第一模芯组件300包括设于套设于下模板210内的模芯筒310以及设于模芯筒310内腔中的固定芯320,模芯筒310可在下模板210内水平旋转,且当合模后,模芯筒310与连接柱相抵。模芯筒310设有与第二模芯组件400连接的固定部,模芯筒310内壁设有与固定部邻接的斜齿成型槽311,固定芯320设有多个竖向贯穿固定芯320的顶料腔321。第二模芯组件400包括设于下模板210内的移动通道410、位于移动通道410一侧并与下模板210连接的驱动机构420、与驱动机构420的输出端连接的移动导块430、固设于移动导块430上且分别与两个模芯筒310抵接的移动芯440以及两个分别设于移动芯440一侧并均与移动导块430连接的回位杆450,移动芯440上设有与斜齿成型槽311相配合的移动成型槽441。两者相互配合后从而构成一注塑型腔,固定芯320分布于注塑型腔内。

32.下模座230内设有可在顶料腔321内往返移动的顶针,顶针顶出工件500前,驱动机构420驱动移动导块430远离模芯筒310,且工件500被顶针顶出过程中,工件500带动模芯筒310水平旋转从而使得工件500从注塑型腔内脱出。当完成工件脱模后,驱动机构420又驱动所述移动导块430靠近模芯筒310并利用回位杆450推动模芯筒310回位。如图3和图4所示,熔断材料通过注胶口111进入注塑型腔内,成型后,需要将工件脱模前,驱动机构420带动移动导块430远离模芯筒310后,注塑机的顶杆进入下模座230内利用顶针顶起工件500,顶针将工件500垂直顶起脱模。脱模过程中,因工件500成型后具有斜齿,工件500的斜齿会带动模芯筒310水平旋转,旋转过程中工件500便会与模芯筒310脱离,顺利出模,无需各种齿轮或者齿条的控制便可使工件脱模顺利,优化模具结构,减少故障发生,有助于提升工作效率。

33.下模板210设有两个间隔分布的安装腔,安装腔分布于移动通道410的一侧,固定部安装在安装腔中。如图5所示,固定部包括与模芯筒310内腔邻接的第一水平面312、与第一水平面312连接的垂直面313、与垂直面313连接分布于斜齿成型槽311一侧的第二水平面314、与第二水平面314连接的倾斜面315、与垂直面313连接分布于斜齿成型槽311另一侧的第三水平面316以及与第三水平面316连接的圆弧面317,斜齿成型槽311具有一竖直面3110

与圆弧面317邻接,第二水平面314和第三水平面316顶面处于同一直线上。安装腔与移动通道410之间设有供移动芯440移动且与安装腔邻接的第一通槽,如图7所示,移动芯440在第一通槽内水平往返移动并与固定部连接,移动成型槽441分布于移动芯440连接端端部,移动成型槽441一侧设有与竖直面3110抵接的抵接部442,移动成型槽441的另一侧设有尖凸部443,尖凸部443卡在第二水平面314和倾斜面315所形成的卡腔内。移动成型槽441下方设有抵接在垂直面313和第一水平面312的l型连接部444,且此l型连接部444一端与尖凸部443邻接,而另一端设有一圆弧形凹陷445将模芯筒310部分容置在内。

34.通过以上结构,固定部与移动芯440连接时,l型连接部444抵接在模芯筒310第一水平面312上,并且圆弧形凹陷445将此处对应的模芯筒310部分容置在内,而尖凸部443卡在第二水平面314和倾斜面315所形成的卡腔内,另一侧的抵接部442抵在竖直面3110上,连接后形成与工件500形状匹配的注塑型腔,专为工件形状而设计。移动成型槽441内具有一凸起结构,移动成型槽441被注塑后形成的是斜齿轮侧壁上的凹槽结构。

35.移动通道410内设有位于移动通道410两侧的导向块212,移动导块430对应位置处设有导向槽446与导向块212相配合,驱动机构420通过螺栓连接在下模板210的外部。驱动机构420优选采用油缸,使得带动移动导块430往返移动非常顺利,便于工件500脱模,而且操控移动导块430回位也顺滑便捷,方便下一次注塑加工。

36.安装腔一侧还设有供回位杆450往返移动的第二通槽,回位杆450在第二通槽内水平往返移动,并且每个第二通槽的一侧均安装有两个间隔布置的导向轴承211,导向轴承211用于与回位杆450接触导向。当回位杆450被移动导块430带动回位进入第二通槽,回位杆450伸入第二通槽中,回位杆450的一侧会与导向轴承211接触,因导向轴承211周壁是顺滑的圆弧状接触面,而且导向轴承211可旋转,因此可做到顺滑的为回位杆450引导方向。而回位杆450另一侧便于旋转的模芯筒310接触,并推动旋转后的模芯筒310回位,回位的同时,移动芯440移动靠近并与模芯筒310上的固定部配合连接,回位后的模芯筒310相当于在安装腔、回位杆450以及移动芯440的共同作用下被固定,便可继续下一次加工使用,自动化操作,节省时间且操作方式结构简便,因此脱模也非常快捷方便。

37.下模座230包括底板231、设于底板231两侧的侧板232、设于两个侧板232之间的顶料板233以及分布于顶料板233上方的顶针承载板234,顶针竖直连接在顶针承载板234上,顶料板233顶针承载板234螺接,顶针承载板234与下模承板220之间设有多根自复位弹簧2340。顶出工件500脱模后,自复位弹簧2340可带动顶针回位,等待下一次加工使用。

38.本注塑模具,其一,如图8所示,专根据所加工的工件500形状而设计,保障成品精度更高。其二,通过旋转的模芯筒310和可移动的移动芯440来配合从而将固定芯320置入注塑型腔内,完成注塑后,通过驱动机构420带动移动芯440远离,此时利用顶针在顶料腔321内将工件500垂直顶出,因工件500自身是斜齿结构,会带动旋转的模型=芯筒与工件500脱离,顺利出模,这样的脱模方式,结构简单,操作便捷,不再需要多而复杂的齿轮或者齿条结构,有助于提升工作效率。

39.以上仅为本实用新型的实施方式,并非因此限制本实用新型的专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1