一种卷膜自动焊接设备的制作方法

1.本技术涉及水过滤技术领域,特别涉及一种卷膜自动焊接设备。

背景技术:

2.随着人们对于饮用水水质要求的提高,纯水系统正逐渐进入家家户户的饮水体系中,目前市场上的净水机一般都会采用反渗透膜元件,反渗透膜元件可以对原水中的有机物、胶体、细菌、病毒等杂质进行过滤,尤其对无机盐、重金属离子等杂质有着极高的过滤效率。

3.现有技术中,在生产反渗透膜元件时通常依靠人工进行操作,通过人工将反渗透膜、纯水导流网、原水导流网缠绕集水管进行卷制,并在外围缠防水胶带固定,形成一个圆柱状的膜元件,整套工序需要人工参与完成。

4.人工操作降低了生产效率,浪费了大量的劳动力,且现有技术中,依靠人工卷膜、缠绕胶带固定时,容易出现膜片移位,胶带缠绕不平整,导致卷膜、胶带缠绕的精度不高,降低了反渗透膜元件加工的质量,容易造成原料浪费,提高了生产成本。

技术实现要素:

5.本技术的目的在于提供一种卷膜自动焊接设备,以解决现有技术问题中需要依靠人工操作、生产效率低、加工精度低、生产成本高等问题。

6.本技术的实施例可以通过以下技术方案实现:

7.一种卷膜自动焊接设备,外部设置有用于固定其各部分结构的第二机架,所述第二机架包括第二机架安装板,所述一种卷膜自动焊接设备,包括卷膜装置,所述卷膜装置连接于所述第二机架安装板顶部;

8.所述卷膜装置包括管料容置斗位移组件、管料上移组件总装、夹持卷膜组件、网膜缠绕组件、胶带缠绕组件总装,所述管料容置斗位移组件、所述网膜缠绕组件分别位于所述第二机架安装板的两端,所述管料容置斗位移组件内的管料传送至所述夹持卷膜组件,所述夹持卷膜组件夹持管料在网膜缠绕组件、胶带缠绕组件总装的上方沿x向的正、反向位移,依次进行管膜缠绕、胶带固定缠绕。

9.进一步地,所述管料容置斗位移组件包括管料容置斗、管料接持位移组件,所述管料接持位移组件连接于所述管料容置斗下方,所述管料接持位移组件包括第七电机驱动模组、接持组件安装架、管料接爪平移组件,所述管料接爪平移组件沿x向连接于所述接持组件安装架,所述管料容置斗连接于所述接持组件安装架,所述接持组件安装架沿y向滑动连接于所述第七电机驱动模组顶部。

10.进一步地,所述管料接持位移组件还包括接持组件安装架锁止板,所述接持组件安装架锁止板固定连接于所述接持组件安装架顶部的一端,所述接持组件安装架锁止板中部设置有沿x向贯穿的锁止孔;

11.所述管料容置斗位移组件还包括第三锁止定位件,所述第三锁止定位件的输出端

沿所述接持组件安装架锁止板锁止孔的x向位移,实现锁止所述管料接持位移组件的位置。

12.进一步地,所述管料上移组件总装包括第一管料接料台、第二管料接料台、第三管料接料台顶尖部、管料上移组件,所述管料上移组件位于第三管料接料台顶尖部下方,所述第一管料接料台位于所述第二管料接料台一侧的底部,且与所述管料接爪平移组件的位移接持爪高度相适配,第一管料接料台沿z向位移至所述第二管料接料台顶部,并转移至第三管料接料台顶尖部,所述管料上移组件沿z向位移至所述夹持卷膜组件内夹持。

13.进一步地,所述夹持卷膜组件包括顶尖缠绕组件,所述顶尖缠绕组件位于所述网膜缠绕组件、所述胶带缠绕组件总装的上方,且沿x向滑动位移;

14.所述顶尖缠绕组件包括第一顶尖缠绕组、第二顶尖缠绕组、缠绕支撑组,所述第一顶尖缠绕组与所述第二顶尖缠绕组呈对向设置,所述第一顶尖缠绕组驱动夹持的管料转动,且第一顶尖缠绕组、第二顶尖缠绕组之间具有可位移的顶尖缠绕中心,所述缠绕支撑组位于所述顶尖缠绕中心的一侧,第一顶尖缠绕组、第二顶尖缠绕组沿y向位移夹持,所述缠绕支撑组沿x向位移支撑。

15.进一步地,所述网膜缠绕组件包括递膜组件、管膜焊接组件,所述递膜组件位于所述管膜焊接组件一侧,所述递膜组件沿所述第二机架安装板的x向滑动位移。

16.进一步地,所述递膜组件包括第一递膜支撑台组件、第二递膜支撑台组件,所述第一递膜支撑台沿z向位移,所述第二递膜支撑台组件沿z向滑动连接于所述第一递膜支撑台的一侧,且第二支撑台组件的两端分别设置有两个第三气动夹爪,两个所述第三气动夹爪沿y向设置于所述第一递膜支撑台的台面两端。

17.进一步地,所述管膜焊接组件包括管膜焊接安装板、第三点焊安装架、第二导流网裁切组件及若干个第三点焊头,所述第三点焊安装架的顶部设置有沿y向设置的槽孔,若干个所述第三点焊头位于所述第三点焊安装架的槽孔下方,第三点焊安装架连接于所述管膜焊接安装板顶部的一侧,所述第二导流网裁切组件连接于所述管膜焊接安装板顶部的另一侧,且远离所述递膜组件的一侧。

18.进一步地,所述胶带缠绕组件总装包括胶带缠绕组件、胶带缠绕组件位移安装架、第八电机驱动模组,所述胶带缠绕组件沿y向安装于所述胶带缠绕组件位移安装架的上部,使得所述胶带缠绕组件沿x向输送、缠绕胶带,所述胶带缠绕组件位移安装架的下部与所述第八电机驱动模组连接,在所述第八电机驱动模组的驱动作用下,所述胶带缠绕组件沿z向位移。

19.进一步地,所述胶带缠绕组件包括架刀裁断驱动模组、胶带裁断刀,所述架刀裁断驱动模组安装于所述胶带缠绕组件位移安装架上部的外侧,在所述架刀裁断驱动模组的驱动作用下,所述胶带裁断刀沿y向位移。

20.进一步地,所述胶带缠绕组件还包括胶带支撑缠绕顶板、第一胶带输送辊、第二胶带输送辊及胶带安装辊,所述胶带支撑缠绕顶板安装于所述胶带缠绕组件位移安装架上部,所述第一胶带输送辊沿y向转动连接于所述胶带支撑缠绕顶板的两端,所述第二胶带输送辊位于所述胶带支撑缠绕顶板的内侧,所述胶带安装辊安装于所述第二胶带输送辊一侧的下方,所述胶带安装辊通过张紧器转动连接于所述胶带缠绕组件位移安装架的一端。

21.本技术的实施例提供的一种卷膜自动焊接设备至少具有以下有益效果:

22.本技术无需人工操作,可自动化直接完成反渗透膜元件前道次加工的卷膜自动焊

接工序,避免了人工操作过程中因为人工造成的失误,提高了工作效率,工业集成度高,具有降低人工成本,提高加工效率和质量等优势。

附图说明

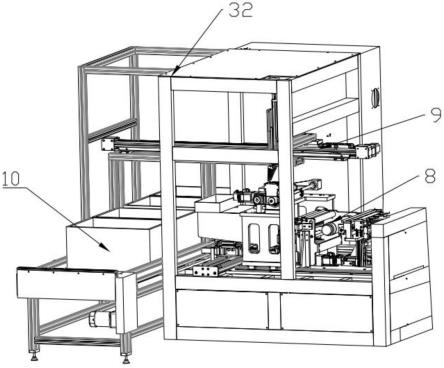

23.图1为本技术一种卷膜自动焊接设备的整体结构示意图;

24.图2、图3为本技术中卷膜装置不同视角的结构示意图;

25.图4为本技术中管料容置斗位移组件的结构示意图;

26.图5为本技术中管料上移组件的结构示意图;

27.图6为本技术中第六电机驱动模组示意图;

28.图7为本技术中网膜缠绕组件的结构示意图;

29.图8为本技术中胶带缠绕组件总装的结构示意图;

30.图9为本技术中机械手夹持装置及下料输送装置的组合示意图。

31.图中标号

32.32-第二机架;321-第二机架安装板;322-第二机架安装横梁;323-第二机架支撑框架;

33.8-卷膜装置;80-第三锁止定位件;801-第三锁止定位安装架;802-第三锁止定位气缸;81-管料容置斗;811-卷膜管容置箱;812-废料管容置箱;813-管料出口;82-管料接持位移组件;820

‑ꢀ

接持组件安装架锁止板;821-第七电机驱动模组;822-接持组件安装架;823-管料接持板位移气缸; 824-位移接持推板;825-位移接持爪;83-管料上移组件总装;830-管料定位安装板;831-第一管料接料台;832-第二管料接料台;833-第三管料接料台;834-管料定位顶尖部;835-管料上移接料台;836-第一管料上移气缸;837-第二管料上移气缸;838-第一接料台调位轨;839-第三管料上移气缸;8391-第三管料上移气缸安装板;8392-第二接料台调位轨;84-夹持卷膜组件;840-夹持卷膜安装架;841-第五电机驱动模组;842-第六电机驱动模组;8421-第六电机;8422-第二基座; 8423-第三皮带轮;8424-第三基座;8425-第四皮带轮;8426-第三皮带;843-第一卷膜顶尖部; 844-第一卷膜顶尖部位移气缸;8441-传动连接板;845-第二卷膜顶尖部位移气缸;846-第二卷膜顶尖部安装板;847-第二卷膜顶尖部;848-卷膜支撑位移气缸;849-卷膜支撑料架;8491-卷膜支撑辊;85-递膜组件;851-第七电机驱动模组;852-递膜组件位移连接板;853-第一递膜组件位移气缸;854-递膜接料板;855-第二递膜组件位移气缸;856-夹持递膜安装横梁;857-第三气动夹爪; 86-管膜焊接组件;861-第一管膜焊接位移气缸;862-第二管膜焊接位移气缸;863-管膜焊接安装板;864-第三点焊安装架;865-第三点焊头;866-第二导流网裁切安装架;867-第二导流网裁断驱动模组;868-第二导流网裁断刀;87-胶带缠绕组件总装;871-胶带缠绕组件固定安装架;872-胶带缠绕组件位移安装架;873-第八电机驱动模组;874-架刀裁断驱动模组;875-胶带裁断刀;876

‑ꢀ

胶带支撑缠绕顶板;877-第一胶带输送辊;878-第二胶带输送辊;879-胶带安装辊;

34.9-机械手夹持装置;91-第九电机驱动模组;92-第十电机驱动模组;93-第十一电机驱动模组; 94-机械手夹爪;

35.10-下料输送装置;101-膜元件料箱;102-料箱抬升气缸;103-传送驱动模组。

具体实施方式

36.以下,基于优选的实施方式并参照附图对本技术进行进一步说明。

37.此外,为了方便理解,放大(厚)或者缩小(薄)了图纸上的各种构件,但这种做法不是为了限制本技术的保护范围。

38.单数形式的词汇也包括复数含义,反之亦然。

39.在本技术实施例中的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是本技术实施例的产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,本技术的描述中,为了区分不同的单元,本说明书上用了第一、第二等词汇,但这些不会受到制造的顺序限制,也不能理解为指示或暗示相对重要性,其在本技术的详细说明与权利要求书上,其名称可能会不同。

40.本说明书中词汇是为了说明本技术的实施例而使用的,但不是试图要限制本技术。还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的技术人员而言,可以具体理解上述术语在本技术中的具体含义。

41.本技术中所述的上下左右之方向,均以对应附图中所示的角度为准,为便于描述,将本技术的一种卷膜自动焊接设备的空间位置方向设为x、y、z三个方向进行描述,请参考图1。

42.图1为本技术一种卷膜自动焊接设备的整体结构示意图,如图1所示,本技术所述的一种卷膜自动焊接设备,外部设置有用于固定其各部分结构的第二机架32,一种卷膜自动焊接设备,包括卷膜装置8、机械手夹持装置9、下料输送装置10。

43.图2、图3为本技术中卷膜装置不同视角的结构示意图,如图2、图3所示,所述第二机架32 包括第二机架安装板321,所述卷膜装置8连接于所述第二机架安装板321顶部,所述卷膜装置 8包括管料容置斗位移组件、管料上移组件总装83、夹持卷膜组件84、网膜缠绕组件、胶带缠绕组件总装87,所述管料容置斗位移组件、所述网膜缠绕组件分别位于所述第二机架安装板321的两端,所述管料容置斗位移组件内的管料传送至所述夹持卷膜组件84,所述夹持卷膜组件84夹持管料在网膜缠绕组件、胶带缠绕组件总装87的上方沿x向的正、反向位移,依次进行管膜固定缠绕、胶带固定缠绕。

44.图4为本技术中管料容置斗位移组件的结构示意图,如图4所示,所述管料容置斗位移组件包括第三锁止定位件80、管料容置斗81、管料接持位移组件82,所述管料容置斗81包括卷膜管容置箱811、废料管容置箱812、管料出口813,所述废料管容置箱812连接于所述卷膜管容置箱 811顶端的一侧,所述管料出口813位于所述废料管容置箱812输出端底部,所述废料管容置箱 812的底部斜向下设置,使得所述卷膜管容置箱811内部的管料在重力作用下始终滚向所述管料出口813。

45.所述管料接持位移组件82连接于所述管料容置斗81下方,所述管料接持位移组件82包括第七电机驱动模组821、接持组件安装架822、管料接爪平移组件,所述管料接爪平移组件沿x向连接于所述接持组件安装架822顶部,所述管料容置斗81连接于所述接持组件安

装架822,所述接持组件安装架822沿y向滑动连接于所述第七电机驱动模组821顶部。

46.在一些优选的实施例中,所述第七电机驱动模组821沿y向设置,所述接持组件安装架822 与所述第七电机驱动模组821通过互相配合的丝杠与轴承螺纹连接,在所述第七电机驱动模组821 的驱动作用下,所述接持组件安装架822沿所述第七电机驱动模组821的y向位移,进而带动管料接爪平移组件、所述管料容置斗81沿y向位移。

47.管料接爪平移组件包括管料接持板位移气缸823、位移接持推板824、位移接持爪825,所述管料接持板位移气缸823固定连接于所述接持组件安装架822顶部,所述管料接持板位移气缸823 的输出端于所述位移接持推板824连接,所述位移接持推板824的末端与所述位移接持爪825连接,使得所述位移接持爪825位于所述管料出口813下方,在所述管料接持板位移气缸823的驱动作用下,所述位移接持推板824带动所述位移接持爪825沿x向位移,用于将所述位移接持爪 825内的管料输送至所述夹持卷膜组件84。

48.在一些优选的实施例中,所述位移接持爪825呈弧形,所述位移接持爪825的中部设置有用于取料的缺口,用于更稳定地容置管料,避免转移过程中管料脱落,同时实现所述管料上移组件总装83通过所述位移接持爪825的缺口取料。

49.所述管料接持位移组件82还包括接持组件安装架锁止板820,所述接持组件安装架锁止板 820固定连接于所述接持组件安装架822顶部的一端,且与所述管料接持板位移气缸823呈背向设置,所述接持组件安装架锁止板820中部设置有沿x向贯穿的锁止孔。

50.所述第三锁止定位件80包括第三锁止定位安装架801、第三锁止定位气缸802,所述第三锁止定位气缸802通过所述第三锁止定位安装架801固定连接于所述第七电机驱动模组821的一侧,即邻近所述接持组件安装架锁止板820的一侧,所述第三锁止定位气缸802的输出端沿所述接持组件安装架锁止板820锁止孔的x向位移,实现锁止所述管料接持位移组件82的位置,避免误操作导致所述管料接持位移组件82整体位移。

51.图5为本技术中管料上移组件的结构示意图,如图5所示,所述管料上移组件总装83包括第一管料接料台831、第二管料接料台832、第三管料接料台顶尖部、管料上移组件,所述管料上移组件位于第三管料接料台顶尖部下方,所述第一管料接料台831位于所述第二管料接料台832一侧的底部,且与所述管料接爪平移组件的位移接持爪825高度相适配,第一管料接料台831沿z 向位移至所述第二管料接料台832顶部,并转移至第三管料接料台顶尖部,所述管料上移组件沿 z向位移至所述夹持卷膜组件84,用于将管料转移至所述夹持卷膜组件84内夹持。

52.具体的,所述第一管料接料台831、所述第二管料接料台832顶部呈斜向下设置,所述第一管料接料台831的底部与第一管料上移气缸836的输出端连接,所述第二机架安装板321上设置有若干个沿z向贯穿的槽孔,所述第一管料上移气缸836通过所述第二机架安装板321的槽孔固定连接于所述第二机架安装板321一侧,在所述第一管料上移气缸836的驱动作用下,所述第一管料接料台831沿所述第二管料接料台832的z向位移至所述第二管料接料台832的顶部,并转移至第三管料接料台顶尖部。

53.在一些优选的实施例中,所述第一管料接料台831的低点位置大于所述第二管料接料台832 的高点位置,所述第一管料接料台831顶部容置的管料在重力作用下,斜向滚落至所述第二管料接料台832的顶部。

54.所述第三管料接料台顶尖部包括两个呈对向设置的第三管料接料台833,两个所

述第三管料接料台833分别位于所述第二管料接料台832顶部的低点位置的两端,所述第三管料接料台833为呈弧形的夹爪,用于容置管料。

55.在一些优选的实施例中,所述第三管料接料台顶尖部还包括两个管料定位安装板830、管料定位顶尖部834,两个所述管料定位安装板830分别位于所述第二管料接料台832顶部两端的下方,所述管料定位顶尖部834通过所述管料定位安装板830与所述第二管料接料台832连接,且两个所述管料定位顶尖部834沿y向呈对向设置,两个所述管料定位顶尖部834之间形成的顶尖夹持中心与所述第三管料接料台833的夹持中心相匹配,用于定位所述第三管料接料台833内容置的管料位置。

56.所述管料上移组件总装83还包括管料上移组件,所述管料上移组件位于第三管料接料台顶尖部下方,所述管料上移组件沿z向位移,用于将所述第三管料接料台顶尖部内容置的管料上移至所述夹持卷膜组件84。

57.在一些优选的实施例中,所述第二管料接料台832的顶部呈“凹”字形,所述第二管料接料台 832的“凹”字形开口朝向所述第二管料接料台832顶部低点位置方向设置,用于配合所述管料上移组件进行夹持管料。

58.具体的,所述管料上移组件包括管料上移接料台835、第二管料上移气缸837、第三管料上移气缸839,所述管料上移接料台835位于所述两个第三管料接料台833之间,所述管料上移接料台835的顶部设置有若干个卡位柱,用于包裹在管料两侧进行夹持;所述管料上移接料台835连接于所述第二管料上移气缸837的输出端,所述第二管料上移气缸837连接于所述第三管料上移气缸839的输出端,所述第三管料上移气缸839通过所述第二机架安装板321的槽孔固定连接于所述第二机架安装板321一侧,在所述第三管料上移气缸839、所述第二管料上移气缸837的驱动作用下,所述管料上移接料台835沿z向位移,用于实现所述管料上移接料台835夹持管料并上移至所述夹持卷膜组件84。

59.在一些优选的实施例中,所述管料上移组件还包括第一接料台调位轨838、第三管料上移气缸安装板8391、第二接料台调位轨8392,所述第二管料上移气缸837通过所述第一接料台调位轨 838与所述第三管料上移气缸839连接,所述第二管料上移气缸837沿y向滑动连接于所述第一接料台调位轨838顶部,所述第三管料上移气缸839通过所述第三管料上移气缸安装板8391沿 y向滑动连接于所述第二接料台调位轨8392,所述第二接料台调位轨8392固定连接于所述第二管料接料台832,实现沿y向调节所述第二管料上移气缸837、所述第三管料上移气缸839的位置,进而实现沿y向调节所述管料上移接料台835的位置。

60.如图3所示,所述夹持卷膜组件84包括夹持卷膜安装架840、第五电机驱动模组841、顶尖缠绕组件,所述顶尖缠绕组件连接于所述夹持卷膜安装架840的台面,所述夹持卷膜安装架840 的两侧分别滑动连接于所述第二机架安装板321顶部,所述夹持卷膜安装架840与所述第五电机驱动模组841连接,在所述第五电机驱动模组841的驱动作用下,所述夹持卷膜安装架840带动所述顶尖缠绕组件沿所述第二机架安装板321的x向滑动位移,使得所述顶尖缠绕组件位于所述网膜缠绕组件、所述胶带缠绕组件总装87的上方,且沿x向滑动位移。

61.所述顶尖缠绕组件包括第一顶尖缠绕组、第二顶尖缠绕组、缠绕支撑组,所述第一顶尖缠绕组与所述第二顶尖缠绕组呈对向设置,所述第一顶尖缠绕组驱动夹持的管料转动,且第一顶尖缠绕组、第二顶尖缠绕组之间具有可位移的顶尖缠绕中心,所述缠绕支撑组

位于所述顶尖缠绕中心的一侧,所述第一顶尖缠绕组、所述第二顶尖缠绕组沿y向位移夹持,所述缠绕支撑组沿x向位移支撑,用于配合缠绕防水胶带。

62.具体的,所述第一顶尖缠绕组包括第六电机驱动模组842、第一卷膜顶尖部843、第一卷膜顶尖部位移气缸844,所述第六电机驱动模组842固定连接于所述夹持卷膜安装架840台面的一端,所述第六电机驱动模组842与所述第一卷膜顶尖部843转动连接,所述第一卷膜顶尖部843在所述第六电机驱动模组842的驱动作用下转动,所述第一卷膜顶尖部位移气缸844的输出端与所述第一卷膜顶尖部843的末端连接,在所述第一卷膜顶尖部位移气缸844的驱动作用下,所述第一卷膜顶尖部843沿y向位移。

63.图6为本技术中第六电机驱动模组示意图,如图6所示,具体的,所述第六电机驱动模组842 包括第六电机8421、第二基座8422、第三皮带轮8423、第三基座8424、第四皮带轮8425,所述第六电机8421通过所述第二基座8422与所述第三皮带轮8423连接,所述第三皮带轮8423固定于所述第三基座8424的一侧,所述第四皮带轮8425通过滚珠轴承转动连接于所述第三基座 8424内部,且所述第三基座8424与所述第一卷膜顶尖部843转动连接,所述第一卷膜顶尖部843 的末端通过传动连接板8441与所述第一卷膜顶尖部位移气缸844的输出端连接,所述第三皮带轮 8423与所述第三基座8424通过所述第三皮带8426连接并传递动力。

64.所述第二顶尖缠绕组包括第二卷膜顶尖部位移气缸845、第二卷膜顶尖部安装板846、第二卷膜顶尖部847所述第二卷膜顶尖部位移气缸845固定连接于所述夹持卷膜安装架840台面的另一端,所述第二卷膜顶尖部847通过所述第二卷膜顶尖部安装板846与所述第二卷膜顶尖部位移气缸845的输出端连接,所述第一卷膜顶尖部843与所处第二卷膜顶尖部847呈对向设置,在所述第二卷膜顶尖部位移气缸845的驱动作用下,所述第二卷膜顶尖部安装板846带动所述第二卷膜顶尖部847沿y向位移。

65.所述缠绕支撑组包括卷膜支撑位移气缸848、卷膜支撑料架849、卷膜支撑辊8491、所述卷膜支撑位移气缸848固定连接于所述夹持卷膜安装架840台面的中部,且朝向所述顶尖缠绕中心,所述卷膜支撑料架849与所述卷膜支撑位移气缸848的输出端连接,所述卷膜支撑辊8491沿y 向转动连接于所述卷膜支撑料架849的两端,当需要配合缠绕时,所述卷膜支撑位移气缸848带动所述卷膜支撑料架849、卷膜支撑辊8491朝向所述顶尖缠绕中心位移,当不需要缠绕时,所述卷膜支撑位移气缸848带动所述卷膜支撑料架849、卷膜支撑辊8491回位。

66.图7为本技术中网膜缠绕组件的结构示意图,如图7所示,所述网膜缠绕组件包括递膜组件 85、管膜焊接组件86,所述递膜组件85位于所述管膜焊接组件86一侧,所述递膜组件85沿所述第二机架安装板321的x向滑动位移。

67.所述递膜组件85包括第一递膜支撑台组件、第二递膜支撑台组件,所述第一递膜支撑台沿z 向位移,所述第二递膜支撑台组件沿z向滑动连接于所述第一递膜支撑台的一侧,且第二支撑台组件的两端分别设置有两个第三气动夹爪857,两个所述第三气动夹爪857沿y向设置于所述第一递膜支撑台的台面两端,用于相配合夹持膜料。

68.具体的,所述递膜组件85包括第七电机驱动模组851、递膜组件位移连接板852,所述第一递膜支撑台组件连接于所述递膜组件位移连接板852顶部,所述第七电机驱动模组851沿x向设置,在所述第七电机驱动模组851的驱动作用下,所述递膜组件位移连接板852

带动所述第一递膜支撑台组件沿x向滑动位移。

69.所述第一递膜支撑台组件包括第一递膜组件位移气缸853、递膜接料板854,所述递膜组件位移连接板852与所述第一递膜组件位移气缸853连接,所述第一递膜组件位移气缸853固定连接于所述递膜组件位移连接板852顶部,所述第一递膜组件位移气缸853的输出端与所述递膜接料板854连接,在所述第一递膜组件位移气缸853的驱动作用下,所述递膜接料板854沿z向位移。

70.所述第二递膜支撑台组件包括第二递膜组件位移气缸855、夹持递膜安装横梁856,所述第二递膜组件位移气缸855固定连接于所述第一递膜组件位移气缸853一侧,且邻近所述管膜焊接组件86,所述第二递膜组件位移气缸855的输出端与所述夹持递膜安装横梁856连接,两个所述第三气动夹爪857分别连接于所述夹持递膜安装横梁856的两端,在所述第二递膜组件位移气缸855 的驱动作用下,所述夹持递膜安装横梁856带动所述第三气动夹爪857沿z向位移,使得所述第三气动夹爪857位移至与所述递膜接料板854的台面相适配,同时实现结构上的避让作用,所述第三气动夹爪857在气缸的驱动作用下做开合运动,用于通过所述递膜接料板854的两端夹持所述递膜接料板854台面上的膜料。

71.在一些优选的实施例中,所述递膜接料板854邻近所述管膜焊接组件86的一侧设置有避让结构。

72.所述管膜焊接组件86包括第一管膜焊接位移气缸861、第二管膜焊接位移气缸862、管膜焊接安装板863,所述第一管膜焊接位移气缸861固定连接于所述第二机架安装板321的顶部,所述第二管膜焊接位移气缸862通过所述第二机架安装板321的槽孔连接于所述第一管膜焊接位移气缸861的输出端,所述第二管膜焊接位移气缸862沿z向设置,所述管膜焊接安装板863连接于所述第二管膜焊接位移气缸862的输出端,在所述第一管膜焊接位移气缸861的驱动作用下,所述第二管膜焊接位移气缸862沿x向运动,在所述第二管膜焊接位移气缸862的驱动作用下,所述管膜焊接安装板863沿z向位移。

73.所述管膜焊接组件86还包括第三点焊安装架864、第二导流网裁切组件及若干个第三点焊头 865,所述第三点焊安装架864的顶部设置有沿y向设置的槽孔,若干个所述第三点焊头865位于所述第三点焊安装架864的槽孔下方,第三点焊安装架864连接于所述管膜焊接安装板863顶部的一侧,所述第二导流网裁切组件连接于所述管膜焊接安装板863顶部的另一侧,且远离所述递膜组件85的一侧。

74.在一些优选的实施例中,所述第三点焊安装架864的底部设置有若干个连接柱,所述第三点焊安装架864的连接柱沿z向贯穿连接于所述管膜焊接安装板863顶部,所述第三点焊安装架 864的连接柱外部套设有弹簧,用于实现柔性连接,使得管料转移至所述第三点焊安装架864顶面时,在管料的重力作用下,或在其他力的作用下,所述第三点焊安装架864向下位移,使得第三点焊头865通过所述第三点焊安装架864的槽口暴露在管料下方,便于将膜料及中心管焊接在一起。

75.在一些优选的实施例中,所述第三点焊安装架864与所述第三点焊头865可以通过互相配合的滑块与滑槽连接,使得可根据加工需求设置所述第三点焊安装架864与所述第三点焊头865的相对位置。

76.第二导流网裁切组件包括第二导流网裁切安装架866、第二导流网裁断驱动模组867、第二导流网裁断刀868,所述第二导流网裁断驱动模组867通过所述第二导流网裁切安

装架866固定于所述管膜焊接安装板863顶部,所述第二导流网裁断刀868与所述第二导流网裁断驱动模组867 连接,在所述第二导流网裁断驱动模组867的驱动作用下,所述第二导流网裁断刀868沿y向位移,用于裁切缠绕在中心管上的膜料。

77.在一些优选的实施例中,所述第二导流网裁断驱动模组867的顶面与所述第三点焊安装架864 的顶面相平齐,且所述第二导流网裁断刀868设置于所述第二导流网裁断驱动模组867与所述第三点焊安装架864之间,使得裁切后所述递膜接料板854的台面上能够剩余较长的膜料裁切端,便于重复进行下一次的卷料工作。

78.图8为本技术中胶带缠绕组件总装87的结构示意图,如图8所示,所述胶带缠绕组件总装87 包括胶带缠绕组件、胶带缠绕组件位移安装架872、第八电机驱动模组873及两个胶带缠绕组件固定安装架871,两个所述胶带缠绕组件固定安装架871分别设置于所述第二机架安装板321顶部,所述胶带缠绕组件位移安装架872的两端分别滑动连接于两个所述胶带缠绕组件固定安装架 871,所述胶带缠绕组件沿y向安装于所述胶带缠绕组件位移安装架872的上部,胶带缠绕组件沿 x向输送并缠绕胶带,所述胶带缠绕组件位移安装架872的下部与所述第八电机驱动模组873连接,在所述第八电机驱动模组873的驱动作用下,所述胶带缠绕组件沿z向位移。

79.所述胶带缠绕组件包括架刀裁断驱动模组874、胶带裁断刀875,所述架刀裁断驱动模组874 安装于所述胶带缠绕组件位移安装架872上部的外侧,所述胶带裁断刀875与所述架刀裁断驱动模组874连接,在所述架刀裁断驱动模组874的驱动作用下,所述胶带裁断刀875沿y向位移,用于横裁胶带。

80.所述胶带缠绕组件还包括胶带支撑缠绕顶板876、第一胶带输送辊877、第二胶带输送辊878 及胶带安装辊879,所述胶带支撑缠绕顶板876安装于所述胶带缠绕组件位移安装架872上部,所述第一胶带输送辊877转动连接于所述胶带支撑缠绕顶板876的两端,所述第一胶带输送辊877 沿y向设置,所述第二胶带输送辊878位于所述胶带支撑缠绕顶板876的内侧,所述胶带安装辊 879安装于所述第二胶带输送辊878一侧的下方,所述胶带安装辊879通过张紧器转动连接于所述胶带缠绕组件位移安装架872的一端。

81.所述第八电机驱动模组873与所述胶带缠绕组件位移安装架872通过互相配合的丝杠与轴承连接,所述第八电机驱动模组873包括两个通过皮带传动连接的轴承,其中一个轴承内部与丝杠螺纹连接,另一个轴承与电机连接,此种结构在本实施例中得到多次应用,具体结构在此不做进一步赘述。

82.图9为本技术中机械手夹持装置9及下料输送装置10的组合示意图,如图9所示,所述32 包括第二机架安装横梁322和第二机架支撑框架323,所述第二机架安装横梁322固定连接于所述第二机架支撑框架323上方,且所述第二机架安装横梁322沿x向设置,所述机械手夹持装置 9连接于所述第二机架安装横梁322,所述第二机架支撑框架323沿x向设置,所述下料输送装置10连接于所述第二机架支撑框架323。

83.具体的,所述机械手夹持装置9包括第九电机驱动模组91、第十电机驱动模组92、第十一电机驱动模组93及机械手夹爪94,所述第九电机驱动模组91沿x向设置,所述第九电机驱动模组 91固定连接于所述第二机架安装横梁322,所述第十电机驱动模组92沿z向设置,所述第十电机驱动模组92与所述第九电机驱动模组91连接,所述第十一电机驱动模组93沿z向设置,所述第十一电机驱动模组93连接于所述第十电机驱动模组92,所述机械手夹

爪94连接于所述第十一电机驱动模组93的输出端,在所述第九电机驱动模组91的驱动作用下,所述第十电机驱动模组 92沿x向位移,在所述第十电机驱动模组92的驱动作用下,所述第十一电机驱动模组93沿z向位移,在所述第十一电机驱动模组93的驱动作用下,所述机械手夹爪94沿z向位移,使得所述机械手夹爪94可以沿z向、x向位移,夹持并转移物料。

84.在一些优选的实施例中,所述第十电机驱动模组92与所述第九电机驱动模组91、所述第十一电机驱动模组93与所述第十电机驱动模组92通过互相配合的丝杠轴承螺纹连接。

85.所述下料输送装置10包括膜元件料箱101、传送驱动模组103,所述膜元件料箱101与所述传送驱动模组103连接,在所述传送驱动模组103的驱动作用下,所述膜元件料箱101沿y向传送。

86.在一些优选的实施例中,所述下料输送装置10还包括料箱抬升气缸102,所述料箱抬升气缸 102固定连接于所述第二机架支撑框架323,所述料箱抬升气缸102的输出端连接于所述膜元件料箱101的底端,在所述料箱抬升气缸102的驱动作用下,所述膜元件料箱101的底端可以升高,便于取放料箱。

87.以上对本技术的具体实施方式作了详细介绍,对于本技术领域的技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也属于本技术权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1